智能天车控制系统

刘炳伟,蒋林森,张博文,李光新

(1.郑州宇通客车股份有限公司,郑州450061;2.哈尔滨工大工业机器人有限公司,哈尔滨150001;3.哈尔滨理工大学自动化学院,哈尔滨150080)

智能天车控制系统

刘炳伟1,蒋林森1,张博文2,李光新3

(1.郑州宇通客车股份有限公司,郑州450061;2.哈尔滨工大工业机器人有限公司,哈尔滨150001;3.哈尔滨理工大学自动化学院,哈尔滨150080)

随着工业生产活动中信息化技术水平的不断提高,提高生产效率和人员及设备安全保障越来越被重视,实现机械自动化是目前常用手段。与普通天车相比,本智能天车控制系统,在提高生产效率的同时还降低了对能源的消耗、减轻了工人的劳动强度。它采用了计算机控制的智能系统,能够根据用户的需要,完成自动上下料、智能仓储等不同功能,提高了天车的工作效率和安全性,实现库区管理的自动化。

天车控制;坐标定位;调度决策系统

目前,普通天车现有的操作大都依靠人工,工人劳动强度大、容易误操作、设备效率低、安全性差。发展天车自动化、智能化调度、控制可以在实现天车工作效率最高的同时,减轻工人的劳动强度。智能天车的高效率主要表现在具有用户定制化的控制决策系统,在提高生产效率的同时还可以降低能源的消耗;整个系统采用通用标准接口和开放的系统架构。随着用户应用的发展,可以非常容易地进行集成、扩展和延伸,降低了用户的投资成本;控制系统通讯采用工业控制中最为先进的实时总线,保证了系统对传感器及执行机构信号的实时获取和传达[1]。

1 智能天车工作流程分析

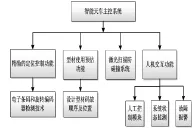

图1 智能天车工作流程图Fig.1 An intelligent crane work flowchart

智能天车调度、控制系统是一套根据用户实际需求定制的系统,所以,在设计之前,首先根据实际的工程需要,对该智能天车的工作流程简要归纳。如图1所示:

智能天车任务清单下达后,总控主机根据加工任务自动分解任务和命令到各个系统和设备,同时,人工将型材放到固定收货台(接料台)上,收货台(接料台)接着对材料进行端部整理,使型材端部平齐。此时,智能天车接到呼叫命令后到收货台(接料台)将型材取走,取走之后,智能天车对起吊型材自动称重,将获取的数据传输给仓库管理系统对数据进行更新。

智能行车按顺序给机台加料/换料,在计划停机或者天车空闲时,根据仓库管理指示,将每个机台需要的材料倒库(带托盘),放到天车最容易取的地方,以提高机床的换料效率,当锯切机料仓内材料未用完需要更换品种时,机台发出呼叫命令,天车将锯切机料仓内的材料全部取出,放到叠放库(线边库)的空托盘内,然后在将下一个品种吊入锯切机料仓。天车带有仓库管理系统,对正执行的任务进行顺序优化,进料倒库,遵从先进先出、就近使用等原则,而被锯切完成的零件将会输送到自动冲孔系统,自动冲孔系统再按照工艺要求和图纸冲孔,冲完孔的工件再经自动分选系统放入料箱,料箱存满后由人工取走和更换。

2 智能天车控制系统功能

在对智能天车工作流程分析的基础上,对智能天车进行功能需求分析。为了实现智能控制,最首要的一点,即实现精确的定位,智能天车采用条码和旋转编码器检测技术,条码识读是通过获取载体上的条码信息,译码得到条码符号承载的信息;在垂直方向的定位上,采用拉线式旋转编码器,旋转编码器通过在旋转时内部光电传感器接收透过光栅的光信号而产生脉冲信号,从而进行定位,两种检测技术的使用实现了智能天车的精确定位。

为了提高天车上料、倒库效率,智能天车采用型材使用预估功能,该功能是通过对各个机台每种型材使用的数据进行统计,在根据订单分析结果的基础上,分析并计算出常用型材类型,从而自动设计规划型材码放顺序及位置。

行车安全保障功能是天车安全运行保证,它包括天车位置检测和激光扫描防碰撞功能,位置检测系统用于天车始终运行在安全的工作区间,防止智能天车自身运行造成安全隐患;安全防碰撞功能用来保证了原有天车和智能天车的行车安全,保证两天车在各自运行过程中不发生碰撞。

人机交互功能是智能天车系统的重要组成部分,包括人工控制模块、系统状态监测、故障报警等。人机交互是智能化控制系统与终端用户交互的桥梁。一方面,用户通过监控系统实时监测智能天车的控制流程和设备运行状态;另一方面,用户可经由人机交互系统对控制系统发出指令,直接对控制流程中的系统参数和控制策略加以调整和适当的参与。图2所示是智能天车控制系统组成框图。

图2 智能天车控制系统组成框图Fig.2 Intelligent crane control system block diagram

3 智能天车控制系统组成

智能天车控制系统是集实时以太网通讯技术、自动化控制技术、智能调度技术于一身的行车智能化控制系统,能对智能天车的吊具三维位置进行实时检测,监控智能天车工作状态,在线跟踪记录库中的物流状态,实现对各单元生产用行车的自动调度、库场管理和行车工作信息的实时汇总,保证生产过程中物流的顺畅。该智能天车控制系统主要包括坐标定位系统、调度决策系统、运动控制系统和行车安全保障系统。

3.1智能天车坐标定位系统

智能天车是以桥形主梁的金属结构作为主要承载构件横架在车间固定跨间上方,并可沿轨道移动,取物装置悬挂在可沿桥架运行的起重小车上,使取物装置上的重物实现垂直升降和水平移动。随着信息化水平不断的提高,ERP系统的普及,提高生产效率越来越被重视,实现机械自动化是目前常用手段,实现起重机械自动化最根本的问题就是位移检测,将检测到的位置信息送到可编程控制器(PLC),通过PLC控制变频调速器,进而控制走行电机的转速,则可达到自动走行、自动定位的目的[2]。

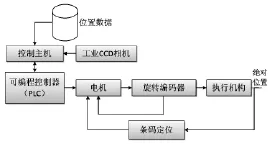

本系统采用的是条码定位系统,条码定位技术主要涉及两大方面的内容:位移条码和条码图像的识读处理。条码识读是通过获取载体上的图像信息,译码得到条码符号承载的信息的过程。条码定位的工作原理是将条码识读设备安装在行走小车上,条码带全程安装在行走轨道中,当小车在轨道上行走时,安装在小车上的条码识读设备时时扫描当前的条码,通过内置的解码器输出小车当前的位置信息[3]。条码定位技术为用户实现自动化管理提供了必要的前提。图3所示是该智能天车的定位系统控制框图。

图3 智能天车定位系统控制框图Fig.3 Intelligent crane positioning system control block

3.2调度决策系统分析

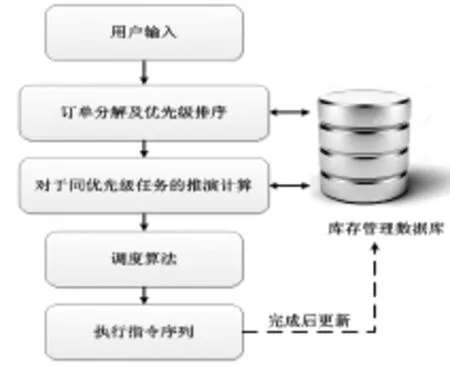

调度决策系统是智能天车控制系统的核心,属于该智能控制系统中的高层控制部分,负责输出天车的调度控制决策。整个调度决策系统包括天车调度控制系统和库存管理数据库两部分组成[4]。

针对天车装配调度只考虑独立工序按大小排序插入空闲时间段中存在较大空闲时间段被较小独立工序占用浪费空闲时间的问题,提出了缩短其空闲时间的方法。通过对不同时刻开始装配产品的装配工艺图进行分析,将动态装配问题中的产品装配工序虚拟分为具有唯一紧前、紧后的相关工序和独立工序,采取将独立工序插入到相应的空闲时间段中的装配方法,使总装配时间不超过或尽量少的超过由关键路径工序确定的装配时间[5]。

调度决策系统的工作原理为根据用户的输入,包括任务清单、机台呼叫指令等信息,其中任务清单可由人工本地或远程输入;在接收到相关控制输入后,系统通过查询库存管理数据库中库存的实时信息、每种货物的属性等,结合任务优先级排序(如果输入指令存在优先级区分情况下),并在智能调度算法控制下,根据用户的定制需求输出理想的控制序列(如时间最优、原材料最省等为用户提供最大的定制化),从而控制下层的运动控制器进行实际的运动控制,在每条控制指令完成后,更新数据库中对应的物料信息[6]。图4所示为该智能决策调度算法原理示意图。

图4 智能决策调度算法原理示意图Fig.4 Schematic scheduling algorithm of intelligent decision

3.3天车运动控制系统

天车运动控制系统作为整个智能天车控制系统的一个子系统,是主要的执行控制部分。它接收来自智能决策调度控制系统的控制输出序列,控制伺服系统准确的执行每一条指令,并确保现场人员及设备安全[7]。运动控制系统在硬件上由伺服电机、多通道电机控制模块、条码定位系统、外置拉线编码器、工业摄像机及图像采集卡组成[8]。

天车运动控制系统的精确定位系统能够实时提供天车运行所需的水平及垂直方向的精确定位;但是天车能够准确地进行抓取、存放操作还取决于各个定位点与天车的相对位置的准确性,因此,由于工作区域内各个定位点相对于天车位置变化而带来的误差通过以上系统是无法解决的[9]。基于以上分析设计了视觉位置纠偏系统,它是针对叠放库中货物存放的实际位置与库存管理系统保存的位置的差异,根据测得的偏差距离加上此时精确定位系统所确定的实际位置对库存管理系统中的位置进行更新,以确保天车快速而精准的定位。

3.4安全保障系统

天车安全保障系统主要由安全PLC、安全限位传感系统和称重系统来实现。安全PLC独立于主控PLC,可实现对主控PLC监控及安全运行位置监测,安全限位传感系统包括位置传感器和激光扫描雷达,位置传感器位于天车各个方向行程的末端,防止天车驶出安全行车区域;称重系统用于获取吊装工件的质量信息,能够将力传感器所检测到的数据经采集模块传送到PLC,经滤波算法获得准确的重量,通过该信息PLC判断吊装物是否过载,然后通过总线将该重量信息发送至总控主机(工控机)中。

4 结语

本文介绍了智能天车的工作流程,控制系统组成和功能,提出了智能天车与普通天车相比所存在的优势,解决了传统天车存在定位精度不高、工作不稳定的问题,保证了货物的稳定可靠输送,降低了天车运行故障率,减少了人工参与,提高了生产效率和效益。坐标定位系统使得定位结果更科学准确,提升了企业的自动化程度。系统采用先进的计算机智能控制系统,稳定可靠,运行维护方便,充分实现了库区管理的精确化、简单化、自动化。

[1]沈瑜平.冷轧厂天车(行车)定位及智能导航系统[J].杭州钱江称重技术有限公司自动化部,2015,39(1):4-5.

[2]郑晓光,周文华,李小萍.天车智能控制器[J].黑龙江电子技术,1996,(3):2-3.

[3]李东利.条码定位技术的研究[D].沈阳:沈阳航空航天大学,2013:14-15.

[4]谢志强.可回退抢占的设备驱动综合调度算法[J].自动化学报,2011,37(11):5-6.

[5]谢志强,辛宇,杨静.缩短空闲时间的动态装配调度优化控制[J].电机与控制学报,2008,12(1):1-2.

[6]赵业清,毕贵红.基于Agent的车间天车调度系统TCPN建模[J].冶金自动化,2012,36(4):3-5.

[7]谢志强,邵侠,杨静.存在设备无关延迟约束的综合柔性调度算法[J].机械工程学报,2011,47(4):3-5.

[8]张红.智能天车物流管理系统的设计[J].湖南理工学院学报,2014,27(4):2-4.

[9]袁军强.天车无线智能控制改造[J].煤矿机械,2012,33(12):2-3.

The Intelligent Control System of Smart Crane

LIUBing-wei1,JIANGLin-sen1,ZHANGBo-wen2,LI Guang-xin3

(1.Zhengzhou YutongBus Share Limited Company,Zhengzhou 450061,China;

2.Harbin HITIndustryRobot Limited Company,Harbin 150001,China;

3.Department ofAutomation,Harbin UniversityofScience and Technology,Harbin 150080,China)

With the continuous improvement of the level of information technology in industrial production activities,the improvement of the production efficiency and the personnel and equipment safety protection are more and more concerned,the realization of mechanical automation is currently a common means.Compared with the ordinary crane,the smart crane of the intelligent control system,can improves the production efficiency and reduces the energy consumption and reduces the labor intensity of the workers.With the computer control of the intelligent system, according to the needs of the user complete automatic feeding and blanking,intelligently storage and so on.It can improve the efficiency and safety ofthe crane,realizingthe automation management ofstorehouse.

Crane control;Coordinate positioning;Dispatchingdecision system

TM307

A

1674-8646(2015)09-0034-03

2015-06-25

刘炳伟(1982-),男,河南许昌人,学士,助理工程师,从事客车部件加工工艺研究。

张博文(1989-),男,黑龙江齐齐哈尔人,硕士,软件工程师,从事控制系统软件架构设计。