甘蔗糖厂高位槽自动化控制系统的构建与研发

朱延光,李可成,侯殿志,相萍萍,马学工,陶瑞华,陈 山*

(1广西大学糖业工程技术研究中心,广西南宁530004;2广西大学轻工与食品工程学院,广西南宁530004;3广西石化高级技工学校,广西南宁530031;4广西农垦糖业集团金光制糖有限公司,广西南宁530042)

甘蔗糖厂高位槽自动化控制系统的构建与研发

朱延光1,2,李可成3,侯殿志1,2,相萍萍1,2,马学工4,陶瑞华4,陈 山1,2*

(1广西大学糖业工程技术研究中心,广西南宁530004;2广西大学轻工与食品工程学院,广西南宁530004;3广西石化高级技工学校,广西南宁530031;4广西农垦糖业集团金光制糖有限公司,广西南宁530042)

糖厂压榨工段的高位槽部分普遍存在着工人对料位观察不准确,人工调整延迟,整体控制难等问题。为解决以上问题,根据糖厂实际压榨工艺,给出了以DCS控制系统为核心,用传感器监测高位槽料位高度,通过控制榨机转速来控制料位高度的高位槽自动控制系统。对于整个压榨工段而言,在高位槽部分实现了均衡进料,解决了榨机转速波动大的问题,使压榨过程更加平缓,同时降低了生产能耗,提高了抽出率,降低了蔗渣水分,为产业升级提供了方向。

DCS控制系统;高位槽;自动控制;均衡进料

0 前言

压榨工段作为甘蔗糖厂第1个操作单元,其效能的发挥直接影响全厂均衡生产,原料蔗的供应及“高糖高榨”的要求会不可避免地造成榨量的波动。目前,糖厂普遍存在着耗能高、稳定性差和对榨量波动适应性弱的问题。榨机组存在的问题有:①压榨机负荷重、耗能高且运行不稳定,为了满足榨量,电机转速有时需要在1000 r/min以上,工作电流常达1000 A或更高,因电机发热导致跳闸现象时有发生,压榨过程的稳定性和安全性较差;②过榨不顺

利,榨量难以按时完成,蔗渣水分高,影响锅炉燃烧,导致锅炉气压低,供气不足;③压榨负荷波动大,自动控制难以投入及实施;④蔗渣转光度高,蔗糖损失严重等。

为解决以上问题,提高压榨效率,减少压榨能耗,我们构建并研发了甘蔗压榨优化控制系统。该系统主要包括均衡进料、高位槽自动控制和渗透水自动控制。均衡进料是利用核子秤实时统计榨量并反馈调节传送带速度实现的,而高位槽的自动控制是首先利用传感器对高位槽内的料位进行检测,然后根据检测信息对榨机转速进行控制。二者控制原理虽有不同,但它们发挥协同作用,共同实现均衡生产。本文将重点对整个系统中高位槽的自动控制部分展开论述。

高位槽作为压榨工段一个重要的组成单元对生产有重要作用,主要体现在:一是在压榨机设备固定、进榨量和渗透水量一定时,压榨高位槽的料位是否均衡,影响着甘蔗压榨的抽出率,若压榨机抽出率提高1%,则糖分总收回率提高0.88%~0.92%;二是压榨高位槽的料位直接影响蔗渣水分和转光度,蔗渣作为锅炉燃料,蔗渣水分影响锅炉的燃烧;三是压榨电动机的总容量占糖厂全厂装机容量的一半以上,控制压榨机转速实现高位槽料位均衡能够大量节约电能[1]。DCS(Distributed control system),集散控制系统,是相对于集中式控制系统而言的一种较新型的计算机控制系统,由过程控制级和过程监控级组成的以通信网络为纽带的多级计算机系统,对生产过程进行集中监视、操作、管理和分散控制[2]。

我们将高位槽的自动化控制系统纳入整个DCS控制系统,通过对蔗料高度、榨机电流以及榨机轴瓦温度的实时监测来及时有效地控制榨机转速,防止底梳通道堵塞,保证高位槽内存料稳定,解决了人工对料位观察不准确以及调整迟缓等问题,实现了自动化与信息化的高度融合,对糖厂的安全生产、减少运行故障率、提高产糖率、减少能耗、完成榨量等方面有重要意义。

1 高位槽自动化控制原理与实施

高位槽的自动化控制是基于DCS控制平台实现的,我们对每一个关键控制点都进行了编程控制,并将所有程序集中于一台主控计算机内—DCS控制中心,从而能够实现集中、快速处理。其主要过程可以概括为:监测—反馈—处理—控制,即安装在高位槽上的传感器首先探测压榨信号(料位高度和电流大小),然后将信号反馈到DCS控制中心,控制中心将收到的信号与设定值进行对比,若信号值高于设定值,则向榨机发出指令提高榨机的转速达到设定的提速值,若信号值低于设定值,则向榨机发出指令降低榨机转速达到设定的减速值,从而实现平稳压榨。

1.1 高位槽料位检测

搜集高位槽的压榨信号是实现高位槽智能控制的第一步,高位槽的压榨信号主要包括高位槽内的料位信号和压榨机的电流信号,监测器将搜集到的2种信号反馈给DCS控制中心进行处理。

为了准确检测高位槽内料位,我们首先在每座高位槽侧面安装了玻璃窗口,在玻璃窗口外根据高低顺序依次安装了6个蔗渣传感器——电容式接近开关。电容式接近开关是一种具有开关量输出与被检测体无机械接触的传感器。它的开关工作面与被检测目标物构成一个电容器,并接在震荡回路中,参与震荡回路工作。当被检测物体靠近接近开关工作面时,回路的电容量发生变化,由此产生开与关的作用,从而检测物体的有或无。当某个传感器发生感应时,表明高位槽内的物料高度已经达到该传感器所表示的高度。每个传感器与DCS系统连接,这样每个传感器都会将高度信号传到DCS控制中心,从而实现高位槽料位高度的检测。此外,对压榨机电流的检测也是我们对高位槽料位检测的一部分,DCS控制中心实时读取压榨电动机驱动器的电流信号,信号经过计算对比后,再给压榨电动机驱动器发出控制信号,达到控制榨机转速的目的。

1.2 DCS系统对高位槽料位控制

DCS系统对高位槽料位的控制主要是通过对榨机转速的控制实现。DCS系统对高位槽料位、榨机电流以及轴瓦温度等3个关键控制点同时进行监控,并实时收集3个控制点的信号。DCS控制中心将接收的信号运算值处理后再与设定值进行比较,根据各自的比较结果而发出相应的指令控制榨机转速。

1.2.1 DCS通过料位对榨机转速的控制

对每座高位槽的每个监控传感器都进行编程控制,并集中于DCS控制中心。DCS控制中心接收到每个高位槽的料位信息后,进行对比分析,若接收

数值高于第1个传感器时,DCS控制中心发出指令适当提高相应榨机的转速,使高位槽内的料位下降;若接收到的数值低于第2个传感器时,DCS控制中心则发出指令适当降低榨机速度,使料位升高,从而使料位稳定在第1个和第2个传感器之间。高位槽部分监控程序如图1所示。

1.2.2 DCS通过电流对榨机的控制

DCS控制系统除了根据高位槽调节压榨机转速外,还对压榨电动机驱动器的电流信号进行实时监测,并通过判断电流值的大小对进行压榨机的转速进行控制。当DCS控制中心读取的压榨电动机驱动器的电流信号大于设定值时(表明压榨机转速高于正常值),控制中心发出指令适当降低压榨机转速;当DCS控制中心接收到的压榨机的电流值小于设定值时(表明压榨机转速低于正常值),控制中心发出指令适当提高压榨机转速。

图1 高位槽监控部分程序图

综上所述,高位槽的自动化控制是通过DCS控制系统实现的,而关键控制点传感器、监控程序、控制计算机以及操作终端(压榨机)等构成了完整的闭环DCS控制系统。同时,该系统还具有良好的人机交互界面,操作人员根据生产需求可以随时输入目标值,使高位槽料位的控制达到了分散控制、集中操作、分级管理的要求,有效提高了高位槽在压榨工段的作用,使压榨实现自动化升级。

2 应用效果

本项目在2013~2015年先后在广西石别糖厂和广西金光糖厂进行了实际应用,经统计,在压榨量、耗电量、蔗渣水分、蔗渣转光度、压榨抽出率以及榨机故障率等方面取得了良好的效果,显著增加了糖厂的经济效益。

2.1 广西博庆食品有限公司石别糖厂应用情况

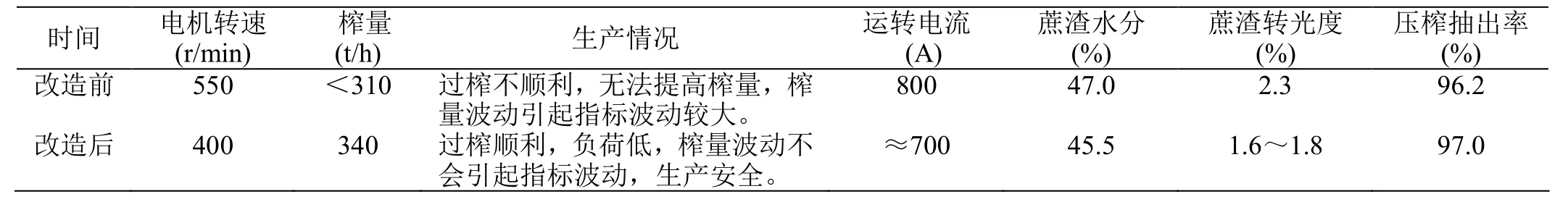

2013/14年榨季该系统首先在广西博庆食品有限公司石别糖厂进行了应用测试,取得了预期的效果。测试结果如表1。

表1 改造前后压榨数据对比(2013.11~2015.3年报表统计数据)

由表1可以看出,电机转速下降明显,从改造前的550 r/min下降到了400 r/min,但是榨量却并没有下降,而是从原来不到310 t/h提升到了340 t/h,提高约为10%,由此在保证榨量的同时减少了电耗;蔗渣转光度均在1.6%~1.8%之间,比改造前降低了0.5%~0.7%百分数,蔗渣水分降低了1.5%百分数,抽出率达97.0%,比上个榨季提高0.8%左右百分数。对于整体生产情况,改造前常出现过榨不顺利,榨量难以提高,榨量波动引起指标波动较大的情况,而在改造后过榨顺利,负荷低,且榨量波动不会引起指标波动。

2.2 广西金光制糖有限公司金光糖厂应用情况

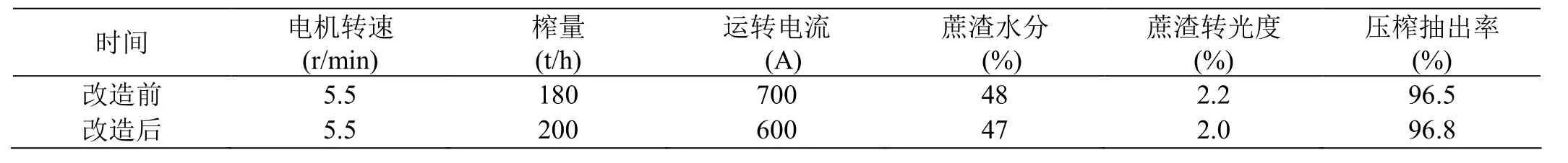

2014/15年榨季在广西金光糖厂进行了应用测试,取得了预期的效果,节省了大量的人力(操作工人由原先的20人减少到2人),主控界面及操作室如图2、图3,测试结果见表2。

图2 压榨生产线主控界面图

图3 操作室图

表2 改造前后压榨数据对比(2013.11~2015.3年报表统计数据)

由表2可看出,2014/15年榨季投入高位槽自动化控制系统后,榨机电流比2013/14年榨季降低100 A左右;单座榨机能耗均值为1.4左右,比2013/14年榨季降低0.3 KW∙h;蔗渣转光度比2013/14年榨季降低了0.2%;压榨抽出率提高0.3%。过榨顺利,设备运行安全,负荷低。

综上所述,在2家糖厂的应用结果表明,该系统实现了压榨过程高位槽控制的自动化,有效降低了糖厂能耗,提高了压榨抽出率,降低了蔗渣转光度以及水分,同时,有效减少了现场操作工人的数量,在节省人力成本的同时也增加了生产安全系数。该系统在糖厂的成功应用可为糖厂自动化生产升级改造提供一定的参考,可进行应用推广。

3 结语

在糖厂的实际应用结果表明系统实现了高位槽料位的均衡自动控制,不仅提高了压榨量和抽出率,达到节能的目的,而且实现了自动化与压榨工艺的良好融合,解决了压榨过程高位槽及压榨机工作状态波动大,一致性、重复性差,故障率高等问题,从而使压榨工段生产平稳,减少了工人数量和减轻工人劳动强度,提高了产品质量及产量,取得了良好的经济效益。

[1] 秦健南,叶权圣,黄爽,等. 甘蔗糖厂压榨高位槽料位自动控制的研究[J]. 轻工科技,2012(8):55-56.

[2] 秦会敏,李浩洋,陈俊佳,等. 压榨DCS在甘蔗糖厂生产过程的应用[J]. 甘蔗糖业,2014(5):34-38.

(本篇责任编校:朱涤荃)

Construction and Development: an Automatic Control System in Cane Mills

ZHU Yan-guang1,2, LI Ke-cheng3, HOU Dian-zhi1,2, XIANG Ping-ping1,2, MA Xue-gong4, TAO Rui-hua4,

CHEN Shan1,2

(1Center for Sugar Engineering and Technology Research, Guangxi University, Nanning 530004;2College of Light Industry and Food Engineering, Guangxi University, Nanning 530004;3Guangxi Senior Petrochemical Mechanic School, Nanning 530031;4Guangxi Nongken Sugar Group Jinguang Sugar Co. Ltd. Nanning 530042)

In order to minimize the energy consumption, to reduce the optical rotation of sugar and moisture content in bagasse, to make the mills more stable and to improve the environment for workers, we have constructed and developed the DCS (Distributed Control System) automatic control system for squeezing extraction. It consists of automatic control of balanced feeding of sugarcane, automatic control of header tank, automatic control of maceration water and monitoring of sugar mill roll temperature. This system has been applied in two sugar factories and the results show that it has effects in the aspects of completing squeeze quantity, saving energy consumption, improving the degree of extraction and reducing moisture in bagasse. And we will popularize it to more sugar factories in the future.

DCS control system; Header tank; Automatic control; Balanced feeding

TS243+.8

B

1005-9695(2015)05-0063-05

2015-07-10;

2015-09-08

甘蔗压榨优化控制系统的构建与研发(科技攻关20131077);甘蔗压榨优化控制系统的构建与研发(桂科重14122003-1)

朱延光(1990-),男,硕士研究生,主要研究方向:糖品深加工

*通讯作者:陈山(1968-),男,广西大学教授,博士生导师;E-mail: chen-shan@foxmail.com

朱延光,李可成,侯殿志,等. 糖厂高位槽自动化控制系统的构建与研发[J]. 甘蔗糖业,2015(5):63-67.