各种非糖分对蔗糖结晶质量的影响及其在生产过程中的变化(上)

霍汉镇

(原广东省制糖造纸工业总公司,广东广州 510180)

各种非糖分对蔗糖结晶质量的影响及其在生产过程中的变化(上)

霍汉镇

(原广东省制糖造纸工业总公司,广东广州 510180)

详细研讨了糖液中各类非糖分对蔗糖结晶质量的影响,它们在煮糖结晶过程中介入到蔗糖晶体和产品中的介入率、相关规律与机理,以及它们在生产过程中的性状与变化,据此研讨提高糖产品质量的各种技术关键和措施。

介入率;包裹作用;吸附;有色物;二氧化硫;絮状物;葡聚糖;多糖类

0 前言

制糖工业的主流产品——白糖和精糖都是用结晶法生产的。结晶法是制造高纯度物质的有效方法,多种食品工业和化学工业都用此法生产高质量产品。但遗憾的是,结晶体中总难免含有或多或少的杂质,降低产品质量。这种情况大大增加了生产优质产品的难度和生产成本。

多年来,各国科技人员做了无数的研究工作,并了解到一个重要情况:糖液中不同非糖分的表现和影响相差很大,有些非糖分很少进入到糖产品中,对产品质量影响很小;而某些非糖分却以相当高的比例介入糖产品,显著降低其质量。这些情况决定于各种非糖分的性质。同时,各种非糖分在生产过程中发生了极其复杂的变化,数量或增或减,这些都与前一问题密切相关。研究和掌握这方面的规律,是减少糖产品中的杂质、提高其质量的关键。这些问题涉及面很广,本文选择几个重点进行研讨。

1 各种非糖分介入的数据和基本方式

1.1 各种非糖分介入的数据[1-9]

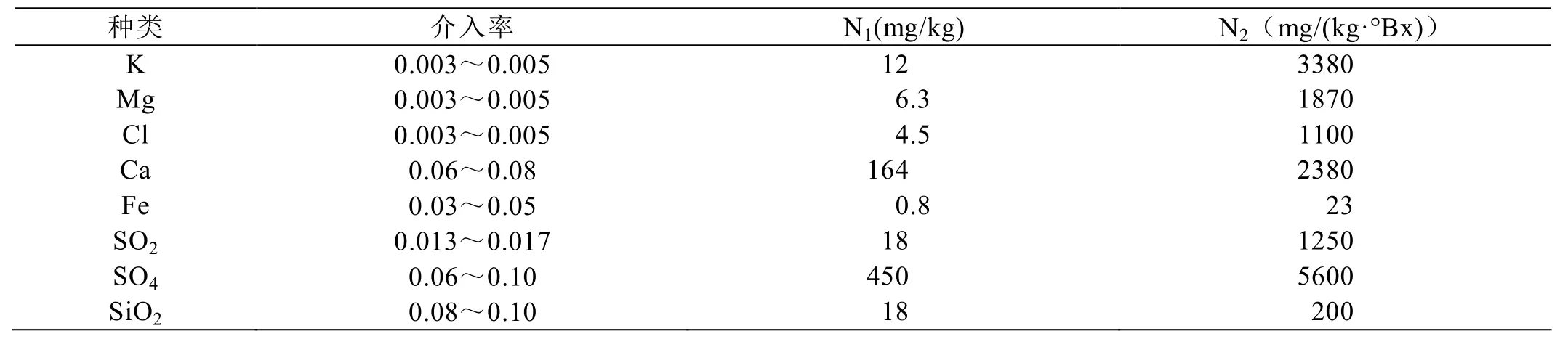

大量实测数据说明:每一种非糖分在白糖中的含量对糖浆中的含量的比例是相当稳定的,但不同非糖分的这个比例有很大差异。作者建议用非糖分“介入率”代表这个比例,以反映各种非糖分“介入”蔗糖产品中的相对多少,亦即它们对蔗糖产品质量的影响程度。非糖分介入率的差异是由于它们的性质及介入方式不同所致。

如以N1代表某种非糖分在白糖中的含量(mg/kg),N2代表它在糖浆中的含量(mg/(kg·°Bx)),则非糖分介入率为(N1/N2)。例如一种白糖含钾12 mg/kg,糖浆含钾3380 mg/(kg·°Bx),则介入率为:12/3380 = 0.0046。

用糖浆煮制白糖、精糖或高纯度原糖都可按此计算。以糖浆为主要物料煮制的糖,虽然其质量还受到其它配料的影响,但在多数情况下的影响不是很大(与用糖膏计算的数值略有差异)。

广东省糖厂主要用亚硫酸法生产白糖,主要无机物的介入率的通常范围及典型数据如表1。

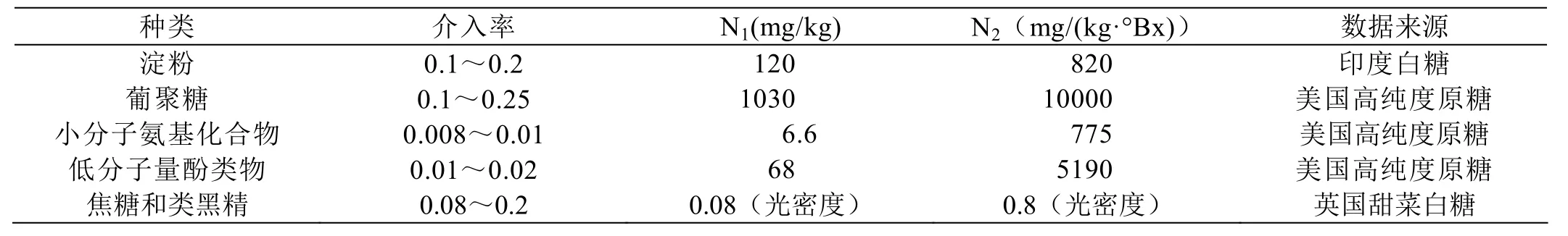

据国外资料,几种主要有机非糖分的介入情况如表2。

根据非糖分的介入率,可以算出在甲糖结晶分蜜时该种非糖分排出到糖蜜中的比率。白糖结晶率约为60%,此时煮糖原料中某种非糖分进入砂糖中的比例即为0.6×介入率,非糖分被排出到糖蜜中的百分率即为(100-60×介入率)。例如钾的介入率0.004,算出甲糖膏中的钾99.76%排入糖蜜。其他非糖分的这一比例,随其介入率增大而显著降低。

表1 几种主要无机非糖分的介入率及典型数据

表2 几种主要有机非糖分的介入率及典型数据

1.2 各种非糖分介入的基本方式

各种非糖分介入率的巨大差异是由于它们进入砂糖产品的方式和机理不同。它有如下几种主要方式[1~3, 9~13]。

1.2.1 包裹作用

在蔗糖结晶过程中形成了一些“包裹体”,将少量母液包括它所含的杂质包藏在晶体内部。包裹体的数量和多种因素有关。在原料质量正常和常规的结晶条件下,蔗糖晶体中包裹体的含量约为0.4%。此值相当于介入率0.004,和钾的此值等同。很多专家认为,白糖和精糖中含有微量钾和氯就属于这种方式。

蔗糖结晶形成包裹体的数量与结晶过程的具体情况密切相关。例如,糖液过饱和度偏高、结晶速度过快和晶体尺寸大,都会明显增加包裹体的数量。形态不整齐的晶核易包藏较多杂质。煮糖过程中若母液浓度波动大,在低于饱和点时晶体表面被溶蚀形成坑纹,在再次结晶时会将母液和杂质包藏在内。煮糖过程入料速度适当,物料对流与吸收良好,避免产生粘晶和聚晶等都很重要。

1.2.2 吸附作用

晶体及其包裹体的表面会吸附某些杂质而大幅度增加其含量,这种作用亦称为杂质在晶体表面上的“浓缩”,它可比单一的包裹作用高几倍或以上。这种作用有很明显的选择性:活泼的无机离子很少被吸附,有机物的吸附较强,它并随分子量的增大而更强地被吸附。高分子量有机物特别是有较高粘性者,以及分子结构近似糖类者,被吸附的比例更高。因此有些这类物质的介入率高达0.1~0.2,对产品质量有更大的不良影响。

1.2.3 混杂作用

糖液中掺杂的各种不溶性微粒,特别是在糖液

高度浓缩时析出的各种钙盐和其他无机杂质,以及设备与管路积垢脱落后磨碎形成的微粒和粉末,混杂在蔗糖晶体之间,是白糖灰分特别是钙盐、硫酸根高的最要原因。

2 各种非糖分分类

下面分别对糖液中各种主要非糖分对白糖质量的影响及它们的相关情况进行详细讨论。

2.1 轻微介入的无机物[1,14]

在糖液的各种非蔗糖分中,对蔗糖结晶介入最轻微的是钾和氯,它们是甘蔗汁中含量最大的无机物。广东多数蔗汁含钾1500~5000 mg/(kg·°Bx),含氯600~1000 mg/(kg·°Bx),但它们在白糖中的含量很少。正常白糖含钾10~20 mg/kg,含氯更少。糖液中的钾和氯绝大部分以阳离子和阴离子的形态分散存在,性质很稳定,极少被吸附,在煮糖时绝大部分留在母液中排入糖蜜。

靠近海边的甘蔗(常称为咸水蔗,如广东斗门、台山等近海处)含钾量高几倍,例如达到约1%°Bx,白糖含钾量会增加到约80 mg/(kg·°Bx)。氯含量也增加几倍。白糖灰分稍高,但绝对值增加不大,而赤砂糖因带蜜会有咸味。

钾和氯绝大部分通过制糖全过程后进入到废糖蜜。它们是强造蜜性的物质,含钾量高会增大糖膏母液的粘度,使废糖蜜纯度升高。酒精废液是提取钾肥的很好原料。

钠在蔗汁中的含量和影响都很少。

镁在蔗汁中的含量也相当多,和钙相近,但镁也属于介入率最低的成分。因此白糖含镁量比钙少很多,多数白糖低于10 mg/(kg·°Bx)。值得注意的是:制糖过程各种积垢的含镁量也远低于含钙量。这可归因于多种镁盐可溶于水:硫酸镁和亚硫酸镁都是可溶物(而它们的钙盐是难溶的)。但也有相反的情况:氢氧化镁在碱性下的溶解度很小,氢氧化钙稍大,特别是在糖液中,氢氧化钙形成可溶的糖化钙,而氢氧化镁无此作用。相似之处是它们的碳酸盐都呈碱性,溶解度都很低,但在接近中性特别是微酸性下都会大量溶解。

亚硫酸法澄清汁含镁量常高于混合汁(增幅10%或更大),说明石灰乳中的镁化合物部分溶入汁中。使用先硫后灰流程或操作波动大时更为显著。石灰法澄清能够除去少部分镁,因为它和钙及磷酸结合形成磷酸钙镁沉淀。碳酸法可除去蔗汁中大部分镁(约90%),它们在碱性下形成氢氧化镁沉淀。而碳酸法加灰(和一次饱充)后得到的清汁因含大量糖化钙,含钙量大幅度增加。

制糖过程中钙盐和镁盐的多项性质和变化是不同的,不宜将它们笼统称为钙镁盐。

2.2 钙和硫酸钙[1,14-15]

钙是白糖灰分中最主要的、也是糖厂设备积垢中含量最大的阳离子成分。混合汁含Ca量通常为800~1800 mg/kg(糖厂物料含钙量时常以CaO表示,1 g CaO相当于0.71 g Ca)。

澄清处理要加入石灰。石灰法加灰量不大,清汁含钙量只比混合汁高一些(有时略低一些)。但亚硫酸法清汁含钙量常大幅度高于混合汁。清汁含钙量(以CaO%°Bx表示)通常为0.3%~0.45%,相当于含Ca 2100~3200 mg/(kg·°Bx),对比混合汁的增幅达800~1500 mg/(kg·°Bx)。

大量生产经验说明,清汁含钙量是影响蒸发罐积垢生成速度的最重要因素。广东的糖厂如果此值高于0.5%°Bx,压榨量就会因蒸发罐积垢严重而被迫降低。必须将清汁含钙量列入日常化学分析项目,加强监测。

钙属于强介入的物质,介入率为0.06~0.08。因此,虽然糖浆含钙量常低于含钾量,但白糖中的钙要比钾多几倍。糖浆含Ca量通常为1800~2700 mg/(kg·°Bx),白糖含Ca量120~200 mg/kg。

蔗汁中的阴离子以硫酸根最为有害。白糖中的钙盐大部分是硫酸钙,其他钙盐相对较少。白糖灰分高的主要原因是糖浆含硫酸钙多。广东多个白糖样本含SO4300~600 mg/kg,SO4占白糖总灰分的比例常超过35%~40%,折算成CaSO4超过50%~55%。甘蔗糖厂后段设备的积垢也大部分是硫酸钙(50%~75%)。硫酸根的介入率很高,超过0.06,故白糖中的硫酸根远高于其它阴离子。

甘蔗汁本身含SO4亦较高,一般甘蔗混合汁中SO4含量为3500~6000 mg/(kg·°Bx),亦有高至1%°Bx的。这与甘蔗品种、种植地区、土壤和灌溉、雨量以及所用的肥料有关,施加硫酸铵会使蔗汁中的硫酸根显著增加。一些糖厂加明矾(硫酸钾铝)处理渗透水,其硫酸根溶于水就进入蔗汁。

硫酸钙在水和稀糖汁中的溶解度稍大,远高于磷酸钙、碳酸钙和亚硫酸钙。CaSO4在60℃的水中的溶解度为2.04 g/L,100℃为1.62 g/L。蔗汁中的

硫酸钙含量通常低于1 g/L,故溶解而不沉淀。石灰法和亚硫酸法澄清不能将它除去。碳酸法利用大量生成碳酸钙沉淀的吸附作用,可除去硫酸根10%~20%。

清汁在蒸发罐中浓缩,水分减少,硫酸钙对水的比例增大,就逐渐变成过饱和状态而析出成悬浮物,使糖浆混浊和形成积垢。由于硫酸钙的溶解度随温度升高而降低,故常沉积在加热面上,硬而坚实。后2效蒸发罐、煮糖罐和有关设备管路上的积垢,含硫酸钙常超过60%。其微细粒子易和蔗糖晶体混杂,故钙和硫酸根的介入率比钾高10多倍。将产品筛选,分出的糖粉和细晶粒灰分较高,整齐均匀和稍大的晶粒较好。

亚硫酸法清汁中硫酸根含量常略高于混合汁。广东2个糖厂多次分析,混合汁SO4含量分别为为4280、5200 mg/(kg·°Bx),清汁分别为4580、5700 mg/(kg·°Bx),清汁比混合汁增加了7%~9%。原因有如下几方面:硫磺燃烧生成二氧化硫,其中有少量再氧化成三氧化硫(在设备或操作不良时较多)。后者溶于水中成为硫酸,与石灰反应成为硫酸钙。同时,蔗汁硫熏形成的亚硫酸有少量被氧化成硫酸(盐),清汁中残留的亚硫酸也会逐渐氧化成硫酸。此外,糖厂早期使用的过磷酸钙含有少量硫酸钙,有些质量不好的工业磷酸混杂有硫酸。这些情况都应注意避免。

用磷浮法处理糖浆可有效地除去其中不溶的硫酸钙。但必须注意,它的浮渣在稀释时,部分硫酸钙会复溶,形成有害的大循环。中间汁碳酸法将第3效蒸发罐的糖汁抽出进行澄清,可除去部分硫酸钙,除去率随处理的糖液°Bx升高而提高。

2.3 有色物质[1,4-9,16-23]

糖品中的有色物质非常复杂。在澄清以后的糖液中,有色物主要有2大类:一类是甘蔗带来的,主要是各种多酚类物质(包括花色素、儿茶素、各种黄酮类物质、多元酚羧酸和鞣质,以及它们的氧化和缩合的产物)。另一类是生产过程中生成的主要是还原糖和氨基酸反应生成的类黑精,以及蔗糖和还原糖分解和缩合反应生成的复杂产物(有时通称之为“焦糖”)。

甘蔗汁中原有的色素,大部分的分子量低于1000,无色或黄色;部分的分子量为1000~5000,黄至黄棕色,还有少量的分子量高于5000,棕黑色。低分子量的酚类物在澄清处理时除去不多。这类色素的介入率不高,约为0.015,即白糖色值约为糖浆的1/70。它们在煮糖时绝大部分留在母液中(浓缩后呈黑色),因而颜色相当深的甲糖膏仍能产出白糖。

高分子量的色素在澄清时部分除去,碳酸法可除去大部分,亚硫酸法除去部分,而石灰法除去很少。故碳酸法清汁外观为淡黄色,亚硫酸法清汁黄色略带红,石灰法清汁红色。这类色素的介入率比较高,显著影响糖的色泽。故碳酸法可生产低色值白糖,亚硫酸法居中,石灰法不能生产白糖。深色结晶糖内部的有色物主要是高分子量的。

蔗汁中分子量较低的有色物主要吸收低波长如420 nm的光线,对中等波长如560 nm的光线吸收很少;分子量较高的有色物则较多吸收中波长光线。一般制糖澄清剂如磷酸钙、亚硫酸、聚铝化合物等可除去分子量较高的杂质,故用560 nm波长测定的脱色率高于用420 nm波长测定的数值。但用活性炭脱色的情况相反。

我国甘蔗糖厂正常的糖浆,制得白糖的色值对糖浆色值的比例在0.01~0.02之间。巴西7个亚硫酸法糖厂,白糖色值对糖浆色值(420 nm)的比例都是0.012~0.015,平均0.013。

另一类有色物是糖类分解反应(包括氨基酸参与的反应)产生的物质,初期的分子量不大,颜色不深,但随后逐渐缩合形成棕色的高分子物质。这类色素在生产过程中逐渐生成和积累,在丙糖膏和丙糖中含量较高。这类色素的介入率要高几倍,达到0.07~0.1。它们通常带红色,对白糖色泽影响更大(因此糖浆带红色比原有的黑色更有害)。碳酸法糖厂如果还原糖分解严重,会使白糖色值明显升高。丙糖回流亦有较大影响。

用白糖和糖浆的色值来计算其介入率,两者的色值必须用同一波长来测定(例如都用420 nm),否则不能对比。国外常将此值称为色素转移率(Color transfer)。他们生产的高纯度原糖(纯度约99%),在用新鲜的正常甘蔗糖浆煮制时,产品色值对糖浆色值的比率通常为0.01~0.015。南非曾用多个糖厂的物料研究,糖浆色值17000~23000 IU(420 nm),实验室得出的结晶糖色值为208~287 IU,色素转移率为0.012~0.013。但遇到严重干旱的甘蔗的这个比率较高,与其分子量较高有关。他们还测定了结

晶糖和糖浆中的酚类物,算出其比率,8次测定都是0.012~0.015。多酚类物质在甘蔗顶部的含量比其它部位高几倍,故若甘蔗带有较长的蔗梢,会增加蔗汁和糖的色值。甘蔗品种也有较大影响。

在精炼糖厂,煮糖所用糖浆的色值很低(经过活性碳或离子交换树脂脱色,或用白糖作原料),但其介入率较高,通常达到0.08~0.1(糖浆100~150 IU,A糖10~12 IU)。因为其前段处理已除去绝大部分低分子量杂质,只余留很少的高分子色素,介入率较高。

英国的一项研究,配制一定成分的糖浆,加入不同的有色物,在实验室严格控制的条件下结晶,测定晶体的含钾量和色值并与糖浆对比。结果钾的介入率均为0.003~0.005,而不同色素的介入率相差较大。甜菜糖浆原有色素的介入率为0.007~0.009(略低于甘蔗糖浆原有色素),但焦糖的介入率高几倍,高于0.04。一些甜菜白糖色深就是由于含有焦糖。将人工制备的高分子类黑精加入到糖液中进行结晶,测得色素介入率为0.08~0.15。

一项研究将正常的糖浆和白糖用不同波长分别测定其色值和介入率。说明用高波长测出的色素介入率要高几倍。这是因为吸收高波长光线的有色物分子量较高。该试验还将糖浆加热焦化后煮糖进行测定,其色素介入率更高,在不同波长的此值达到0.075~0.25。

各种色素的介入率都远高于钾的介入率(即包裹体的比率),而不同色素又有明显差别。这是由于晶体表面上高分子量和胶体状态物质的吸附最强。

制糖过程应尽量避免生成焦糖和类黑精等高分子量色素。

2.4 铁化合物[1,10,18]

铁是糖液显色的极重要因素,铁和多种有机物(多酚类以及糖类分解生成的高分子产物)的结合物呈深暗的色泽。特别是糖汁酚类物被氧化酶氧化生成的产物,与铁结合呈深黑色。压榨混合汁颜色直接和铁相关。如果提汁过程不接触铁器或将汁中的铁除去,蔗汁只显现淡黄色。

混合汁中的铁大部分在澄清时除去。碳酸法加灰至强碱性,绝大部分(>90%)铁形成氢氧化物沉淀。在亚硫酸法和石灰法澄清,铁主要和磷酸结合并和磷酸钙沉淀一起排除。含磷酸多者除去率较高,清汁色泽较浅,亚硫酸可增强此作用。澄清以后物料中的铁常与有机物结合成为稳固的化合物(络合物,配位化合物)。在蒸发和煮炼过程中,物料含铁量逐渐增加,煮炼后阶段的物料含铁量会高几倍。这一方面是由于设备的铁被腐蚀而溶入糖液中(在物料pH低时更显著),另一方面则由于煮糖时糖液中的铁大部分留在母液中向后排,以及丙糖的回流。

糖浆含铁量多数为15~30 mg/(kg·°Bx)(碳酸法较低),铁的介入率为0.03~0.05。多数白糖含铁量为0.6~1.5 mg/kg。它对白糖的色泽和存放时的变色有极大影响。含铁量低于0.8 mg/kg的白糖,色泽较白且变色较慢,而含铁量超过1.0 mg/kg的白糖色泽较黄且存放时变色较快。应当很重视减少糖浆和白糖的含铁量,特别要注意糖浆和后段糖膏pH不可过低。

因为糖液中的铁与有色物结合存在,其介入率在两大类有色物之间。用甘蔗糖浆煮成的糖,此值较低,而用回溶糖浆煮制的糖,此值较高。

铁有二价和三价两种形态。多数有机物与二价铁的化合物颜色较浅,但氧化成三价铁化合物后颜色很深。糖汁中的铁原来多数是二价的,特别是存有二氧化硫可将三价铁还原为二价物。但二价铁化合物在接触空气时会逐渐被氧化成三价铁。因此,各种糖品的颜色都会被氧化而逐渐变深(这与蓝黑墨水在空气中变黑是同一道理)。

有机物、铁和氧化,三者联合的作用是各种糖品带深色的根本原因。如果采取措施减少其中任何一项因素,都可以大幅度地减低糖品的色泽:如果甘蔗提汁过程不接触铁器或隔绝空气,或先将甘蔗中的氧化酶破坏,可得到淡色的蔗汁;如果将糖厂半制品中的铁除去,就会明显变浅色。

一般糖厂的设备多数用普通钢制造,要认真重视它的除锈和防锈。精糖生产所用设备则要用不锈钢或有机材料制造。

2.5 二氧化硫[1,5-7,16]

白糖二氧化硫残留是很重要的质量指标。我国大部分糖厂用亚硫酸法,加入大量SO2。需要深入掌握生产过程和产品中SO2的变化。首先要较准确地测定各种半制品中的SO2量。

糖厂传统用碘液滴定法测定蔗汁硫熏强度,是基于SO2能被碘氧化,按碘液耗用量推算样本中的SO2量。此法可用于近似分析。由于蔗汁本身含有能被碘氧化的物质,这使分析结果略偏高。多数混

合汁在硫熏前用碘液滴定,耗碘液约1 mL/10mL蔗汁。蔗汁在加灰加热后发生了多种化学变化,取清汁用碘液滴定,其终点常不够明晰。而将糖浆等后阶段制品稀释后用碘液滴定,更难以判断终点,因为蒸发过程生成的醛酮类物质能和碘缓慢反应。因此这种分析方法不能得到准确的结果。

作者早年就发现这个问题,并研究出一种适用于糖厂中间制品的分析方法(见3.5末),将SO2蒸馏出来再行滴定。在多个糖厂取清汁分析其SO2含量,为150~300 mg/L,或1000~2000 mg/(kg·°Bx)。此值和清汁含钙量的升高值基本对应(Ca:SO2= 1:1.6)。其基本原因是加入蔗汁中的亚硫酸和石灰未完全反应形成亚硫酸钙沉淀物排除掉。这个问题是亚硫酸法工艺的最大缺点,它受到多个因素的复杂影响。

首先是清汁pH值,pH高时残留SO2较少,通常在pH 7.5附近达到其最低值。清汁pH低于7.3时残留SO2就会增加,特别是pH低于6.8时增加幅度很大,此时形成了大量可溶性的亚硫酸氢钙。因此,清汁pH决不可偏低。在甘蔗成熟、还原糖含量低时,适当提高pH可有效提高澄清效果。但在甘蔗不很成熟、还原糖含量较高时,pH值只能控制稍低,清汁难免含较多二氧化硫。二次加热温度也很重要,温度低于98℃会显著增加SO2残留量。

清汁SO2残留量与硫熏强度有密切关系。若硫熏强度低于1 g/L,两者正相关。在硫熏强度较高时,残留SO2达到其最大值,随后就稍为减低。它们的具体数值决定于甘蔗和蔗汁的情况(包括压榨对非糖分的提取),即一般所说的蔗汁是否难处理。此外,蔗汁硫熏前的预处理有助于减少清汁残留SO2量。糖厂管理一定要控制好各项技术条件适当和稳定。中和pH或加热温度波动是非常有害的。

清汁中无机物含量的显著增加,使其锤度升高,纯度相应下降0.5~1度。这是“澄清纯度差”有时出现负数的主要原因之一。

应当注意,已经形成的CaSO3在高温的稀纯糖液(含蔗糖15%和少量还原糖)中的溶解度并不大,不到40 mg/L;为什么在它未形成沉淀物之前,会有高近10倍而且稳定的“溶解量”?磷酸钙也有类似情况,但相差倍数不很大。显然,这不是单纯的过饱和现象。

作者从上世纪60年代开始关注和研究这个问题,发现了几项相关的基本原因:一是蔗汁中的某些胶体物质明显地阻碍亚硫酸钙晶体析出和长大,使其由针状体变为表面有膜状物的小球体(显微镜可见),亦分离出了这些胶体(但未能分析其成分);二是二氧化硫与糖汁中的一些有机物(主要是含双键者)结合,阻缓了它与钙的反应;三是某些有机物与钙离子的作用降低了钙的活性。这些问题怎样研究解决?一个途径是先将它们分离出来、弄清其成分,寻求对应高效的水解酶,然后在生产上用该种酶将蔗汁中的此类高分子有机物水解除去。这就能充分发挥亚硫酸的清净效能,实现重大的工艺改革。

国内外糖业界对亚硫酸法澄清工艺进行了无数的研究试验,有一些进步。国内演变为“高硫高磷”的流程,加硫量比以前增加了约一倍(60年前糖厂用硫量对蔗比不到0.06%),生产成本和物质消耗大幅度增加,白糖质量虽有提高,但付出代价很大。

硫熏前糖浆含SO2为800~1600 mg/(kg·°Bx),比清汁低20%~35%,它们是在蒸发过程中被氧化了或挥发了。糖浆再硫熏后含SO2量增加,其幅度通常为400~1000 mg/(kg·°Bx),决定于糖浆pH下降的幅度。如果硫熏糖浆pH低于5.6,此值会增大到1300 mg/(kg·°Bx)或以上。对多数正常甘蔗糖浆,SO2的介入率约为0.015,若糖浆含SO21500~2000 mg/(kg·°Bx),白糖含SO2量约为20~30 mg/kg,处于“边缘状态”。若甘蔗异常和煮糖操作不善,它还会升高,要密切注意。多数糖厂糖浆中的二氧化硫大部分是由清汁带入的。

糖浆中的SO2部分形成亚硫酸钙沉淀,使糖浆混浊。磷浮处理可将混浊物除去,从而减少其中的SO2。赤糖含SO2约100 mg/(kg·°Bx),少量回流的影响不大。甲糖膏含SO2略低于硫熏糖浆,即它有部分氧化或挥发了,其他配料亦有些影响。

SO2的介入率约为0.015,与酚类物接近,而远低于Ca的数值,远高于K和Mg的数值。这意味着这些SO2是与酚类物相结合,而不是以亚硫酸钙、钾、镁盐的形式进入白糖中。这样,SO2含量高的白糖,含酚量也会较高,色泽会较深。但这并不能视为SO2含量高使白糖色值升高。分析数据说明,不少白糖样本的这2个数值并无关联。

亚硫酸法生产的白糖在存放时会缓慢变黄,这和SO2有什么关系呢?一种观点认为是由白糖中残

存SO2导致的,这是很大的误解。根据国际糖业界的大量研究资料和多数共识,二氧化硫有阻缓变色的作用。因为糖的变色是其中所含酚类物和二价铁被空气氧化造成的,正如切开的水果变黄和旧报纸变黄一样的化学变化。二氧化硫是还原剂,能够阻缓氧化作用。事实上,未经硫熏的机制红糖的氧化变色更快。欧洲和前苏联的甜菜糖厂都用高水平的碳酸法,清净效果很好,但仍普遍对清汁和糖浆进行少量的硫漂。

减少白糖存放时的变色,最主要关键是减少白糖的含铁量和酚类物含量以及降低装包温度。

附录:半制品中SO2量的分析[1,5-7]

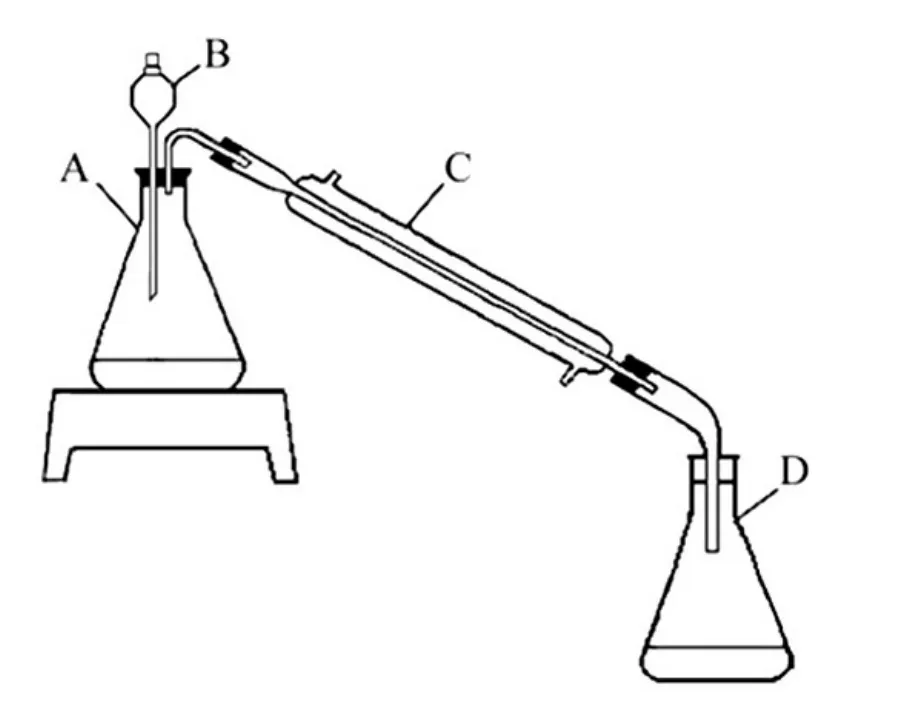

原理:将样本加酸蒸馏,此时亚硫酸盐及亚硫酸与有机物的化合物分解出SO2(只有极少数不分解),将蒸出的气体与水蒸汽冷却(冷凝)后用碘液吸收,然后用硫代硫酸钠反滴定。此法的滴定终点很清晰,分析结果重现性和准确度都很好。

分析所用仪器如右图。A为蒸馏瓶,B为分液漏斗,C为冷凝管,D为吸收瓶,蒸馏瓶下面用可调的电炉加热。

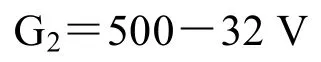

清汁残留二氧化硫的分析方法如下:用吸管吸取50 mL清汁置于250 mL蒸馏瓶中,盖密。另用吸管吸取25 mL碘液(1/64 mol/L)置于吸收瓶中,封密。通水入冷凝管中冷却。然后将蒸馏瓶缓慢加热,沸腾后通过分液漏斗逐渐滴入2 mL H2SO4(0.5 mol/L),继续慢热蒸馏10 min。因为吸收瓶中原有的碘液当量超过蒸出的SO2,蒸馏后吸收瓶中还有剩余的碘,用Na2S2O3(0.05 mol/L)反滴定(先滴入硫代硫酸钠至碘液的紫红色基本消退,再加入淀粉指示剂,然后滴入硫代硫酸钠至碘液的蓝黑色消退)。记取耗用Na2S2O3量,为V(mL),按下式计算清汁含SO2量G2。

例如,清汁的滴定值V=8 mL,即清汁蒸馏出的SO2量G2为:

糖浆、糖膏等残留二氧化硫的分析方法如下:称取10 g样本,加入60 mL蒸馏水稀释(溶解),移入蒸馏瓶中,再加10 mL蒸馏水。按同上步骤进行蒸馏和滴定。记录耗用Na2S2O3量为V(mL)。按下式计算样本中所含的SO2量(mg)。

另测定样本的°Bx,计算SO2与°Bx百分数:

(未完待续,本篇责任编校:朱涤荃)

Non-Sugars, Their Influences on the Crystal Sugar Quality and Their Behavior in the Process (I)

HUO Han-zhen

(Guangdong Provincial Sugar and Paper Industries Corporation, Guangzhou 510180)

This paper gives a detailed description of the influences of various non-sugar upon the quality of sugar crystal, their interpose ratio and related rules and mechanism; as well as their behavior and changes in the production process. Based on these, the major keys and measures of raising sugar quality are suggested.

Interpose ratio; Inclusion; Adsorption; Color matter; Sulfur dioxide; Floccule; Dextran; Polysaccharide

TS244+.2

A

1005-9695(2015)04-0033-07

2015-04-08;

2015-07-21

霍汉镇,男,原广东省制糖造纸工业总公司总工程师;E-mail: sugar-huo@163.com

霍汉镇. 各种非糖分对蔗糖结晶质量的影响及其在生产过程中的变化(上)[J]. 甘蔗糖业,2015(4):33-39.