嘉陵江草街航电枢纽船闸工程质量通病治理预控措施

程奇,王树新,毛海滨

(1.重庆航运建设发展有限公司,重庆 401121;2.中交一航局第三工程有限公司,辽宁 大连 116001)

0 引言

嘉陵江草街航电枢纽船闸工程在合同签订之初,就明确了确保部优,争创国优的质量目标。针对船闸工程和内河水运施工中易出现的质量通病,在施工过程中采取了一系列预控措施,通过防治效果检查,达到了质量通病防治的目的。

1 钢筋施工缺陷的防治

1.1 预控措施

1)对砂浆垫块进行配合比设计,采用专用模具成型;

2)采用定位骨架控制钢筋间距;

3)保证垫块的间距、数量和绑扎牢固;

4)控制绑扎扎丝长度,确保绑扎后外露扎丝头长度,扎丝头逐个按倒;

5)加强现场管理、严格质量验收。

1.2 防治效果

基本保证了钢筋间距、层距和保护层厚度,无扎丝外露,构件表面锈斑或锈点较少。

2 混凝土水平施工缝处理缺陷的防治

2.1 预控措施

1)优化分层施工模板设计,选用合理的工艺及支模方式。采用圆台螺母拉杆支模方式,既方便拉杆支拆,又能顶紧模板,使模板下缘紧贴混凝土面。模板与已浇筑混凝土结合处粘贴弹性较好的发泡橡胶条,起到很好的止浆作用。

2)针对桁架模板的特点,为避免在浇筑过程中振捣的振动力造成螺母松动,采用双螺母固定,要求每隔1 h将所有螺母拧紧1次。

3)加强对接茬面的凿毛处理。由于船闸工程仓面均比较大,普遍在80~500m2,因此,需要采取高效、经济而又能保证质量的缝面处理技术。通过前期进行的对比试验,最终确定采用高压水冲毛机冲毛工艺。

4)增设明缝。施工时水平明缝与施工缝结合考虑,明缝为企口型,深度为20 mm,上口宽度为35mm,下口宽度为15mm。

2.2 防治效果

施工接茬处平顺,没有缝隙,施工时水平明缝与施工缝结合,增加了立体感。

3 结构缝缺陷防治

3.1 预控措施

1)将变形缝两侧混凝土由传统的“平缝”做成“凹缝”,“凹缝”两侧混凝土使用专门加工的梯型木条,做成“八字”。这样既可使变形缝线条清晰,而且还可防止变形缝两侧混凝土漏浆,防止结构变形时拉裂相邻构件边角。

2)闸室的伸缩缝使用专门压制的包角铁对边角进行防护,防止构件边角破损,结构缝美观。

3)改进堵头模板支立工艺,确保垂直,准确定位,有效加固,防止堵头模板发生跑模、变形和漏浆。

4)严控变形缝分缝板和嵌缝材料的质量。

3.2 防治效果

通过上述措施的实施,变形缝缺陷得到了有效治理,外观质量有了很大提高,见图1、图2。

图1 水平明缝和变形缝“凹缝”效果Fig.1 The concave jointeffectsof horizontalvisible joint and deformation joint

图2 闸室伸缩缝包角铁效果Fig.2 Effectsof expansion joint corner iron in lock chamber

4 预埋铁件缺陷防治

4.1 预控措施

1)加强验收工作,对所有预埋件进行测量,确保位置准确和固定牢固。

2)对于小型预埋件,其背面焊接一个螺母,通过螺栓将预埋件固定到模板上。

3)使用喷砂设备进行除锈处理,对短期不浇筑混凝土覆盖的外露面,使用无机改性水泥浆进行涂刷防腐。

4)对于大型钢结构,预设定型钢构支撑,确保其定位准确。

5)对于面积较大的预埋件,为了避免在混凝土浇筑过程中出现锚板和混凝土间的间隙过大或不密实的情况发生,根据插入式振动棒的型号及有效振幅,在锚板上开设振捣孔及通气孔,后期再进行封堵。

6)对于面积较大的预埋件,在混凝土浇筑完成后,对其进行敲击检测,必要时进行灌浆。

4.2 防治效果

预埋件无偏位,与混凝土面基本平齐。预埋件与混凝土接触良好,确保其使用效果。

5 混凝土养护缺陷防治

5.1 预控措施

1)根据工程特点,在上游围堰212 m高程设置高位水池,由高位水池沿闸室轴线布设管线,管路每30m设置1个分流器,每个分流器上设置通径为50 mm、25 mm的出水端各1个,通径为20mm的出水端2个,各施工部位根据不同的需要选择合适的通径接管使用。

2) 对于结构立面,沿墙边布设开孔的硬质PVC管,进行喷淋养护。

3)对于结构水平面,铺设土工布,设专人洒水养护。

5.2 防治效果

养护及时到位,基本无由于养护不规范而引起的表面龟裂。

6 混凝土防裂

6.1 预控措施

6.1.1 控制混凝土水化热

主要通过选择较优的骨料级配,掺加粉煤灰、外加剂,达到降低水泥用量,控制混凝土水化热的目的[1]。

1)做好级配设计。船闸工程使用的混凝土主要为三、四级配,粗骨料粒径分别为5~20 mm、20~40mm、40~80mm、80~150mm。40mm 粒径以上粗骨料占骨料总量的60%以上。通过试验表明,单方混凝土每增加1个级配,可减少水泥用量 20~40 kg;

2)采用低流态混凝土,即降低混凝土的坍落度。船闸混凝土均采用坍落度为4~6 cm的低流态混凝土。通过试验表明,单方混凝土每降低1 cm坍落度,可减少水泥用量4~8 kg;

3)添加掺和料。船闸混凝土中均掺加了粉煤灰,最大掺量达30%;

4) 采用高效减水剂。船闸混凝土中掺加了AL-Cb型高效减水剂,掺量为胶凝材料的0.6%。

通过以上措施,在降低水泥水化热的同时,也降低了施工成本。

6.1.2 提高混凝土抗裂能力

船闸输水系统采用C30二级配混凝土,与船闸工程其它部位的混凝土相比较,标号较大且级配较少,相应的水泥用量比较大,为了防止在影响船闸正常运行的关键部位(即输水系统)出现混凝土裂缝,通过与设计沟通,在该部分混凝土中添加了聚丙烯纤维,以提高混凝土的抗裂性能。

6.1.3 控制混凝土自身体积变形

采用微膨胀混凝土补偿部分混凝土温降引起的收缩变形。在船闸工程某些分段较长的部位设置了后浇带(闭合块)以达到防裂的目的。在后浇带混凝土施工时,为了避免后浇混凝土干缩引发裂缝,在混凝土中添加了微膨胀剂。

6.1.4 对结构分段进行调整

船闸工程中有较多部位的分段长度过大或结构断面过大,在施工过程中通过和设计单位沟通,分别对这些部位的结构进行了调整。例如:

1) 在输水系统上游进水口段(船0-54.5~船0+0,段长54.5m)增设了闭合块,分为3段施工;

2) 在船闸与安装间结合段(船0+18~船0+100,长82m,最宽处宽38m),采取错缝施工方法,即将82m长的混凝土结构划分为4段进行施工,将38 m宽的大断面划分为20 m、18 m两个小断面进行施工,将大仓面转化为小仓面,以减少出现裂缝的可能。

6.1.5 预冷混凝土骨料,降低出机口温度

采用风冷粗骨料,加冷水拌制混凝土,使混凝土出机口温度控制在14~17℃以内。

6.1.6 减少混凝土运输过程中温度回升

自卸汽车运输时车厢顶部设活动遮阳棚。通过合理调度尽可能减少运输时间,根据施工强度合理安排运输车辆,严格控制混凝土在车上的滞留时间。

6.1.7 减少混凝土浇筑过程中温度回升

在混凝土浇筑过程中采取综合的降温措施,以减少混凝土温度回升,达到保温、保湿、防晒、延缓混凝土的初凝时间以及降低混凝土浇筑温度的作用。采取的主要措施如下:

1)在认真分析仓面特性的基础上,结合现场施工条件和资源配置,做好仓面设计工作;

2)采用台阶法施工,尽可能减小混凝土浇筑仓面面积;

3)提高混凝土供应强度,加快混凝土入仓速度,缩短混凝土浇筑时间;

4)及时振捣、及时覆盖,减少阳光辐射造成的混凝土温升,延缓混凝土初凝时间;

5)在混凝土浇筑过程中,采用轻型高效仓面喷雾机将高压清水雾化,用风力均匀吹到混凝土浇筑面上方形成雾层,从而改善浇筑面环境温度。6.1.8 加强养护

高温时段施工时,对层面立即采用保温被覆盖,待混凝土终凝后,表面进行洒水养护。对混凝土长期暴露面,采用布设花眼硬质PVC管流水养护。

6.2 防治效果

船闸工程共浇筑混凝土约62万m3,浇筑仓面数量2 164个,仅在16个仓面(环境温度36℃,入模温度31℃,C30混凝土)出现裂缝,防裂效果显著。

7 闸室渗漏水缺陷防治

7.1 预控措施

1) 在混凝土配合比设计和混凝土浇筑过程中,注重控制混凝土和易性,对于接茬部位采用富砂浆混凝土,加强混凝土振捣,确保密实。

2)采用台阶法施工。船闸工程中采用了低坍落度的非流态混凝土,采用吊车大罐工艺入仓,同时仓面面积较大,为了避免出现冷缝,选用台阶法施工。

3)加强止水施工控制。根据止水布置及结构形式,提前进行止水带设计,尽可能减少现场接头数量。同时,对于T形、十字形等特殊接头,由厂家根据设计图纸直接加工成定型产品,以便于现场粘接施工。止水安装前,将其表面清理干净,不得粘附杂物。

止水接头必须满足要求。对于施工条件良好的部位,橡胶止水带采用热硫化对接[2]。对于施工条件不佳的部位,橡胶止水带采用冷粘搭接。

根据止水带所处部位,在模板设计时充分考虑止水带的固定,或使用定位钢筋对其进行定位,确保混凝土浇筑过程中止水带不移位,不卷曲。混凝土浇筑过程中应使用专用工具勾起止水带,同时振捣棒斜插,使混凝土充分密实。

7.2 防治效果

通过上述措施的实施,闸室渗漏水的缺陷防治取得了较好的效果。目前,船闸工程已运行4年,闸室内仅有个别部位出现渗水现象。

8 金属结构及机电设备安装缺陷防治

8.1 预控措施

8.1.1 建立安装测量控制网,保证安装精度

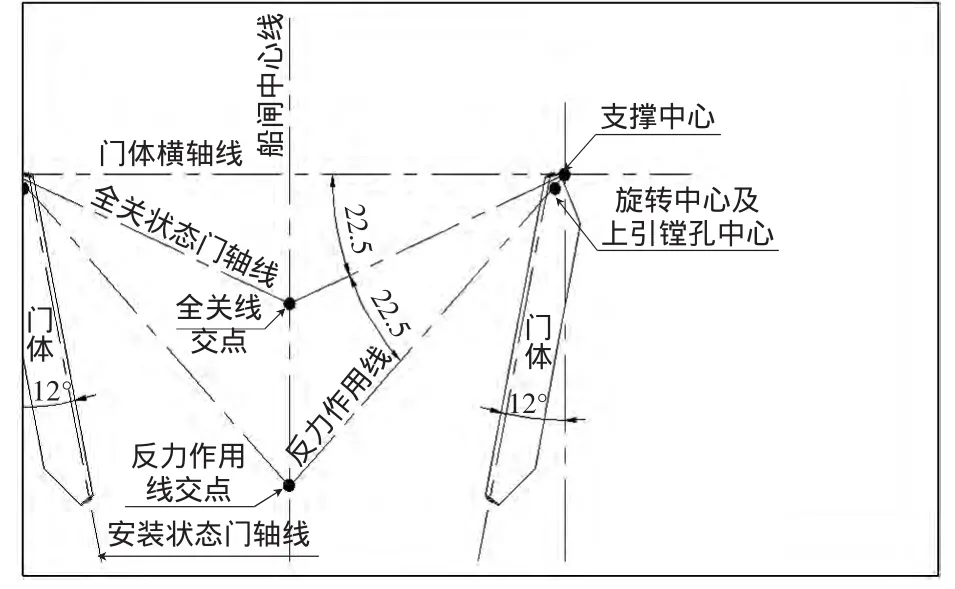

1) 人字门安装测量控制网。通过“八点八线”法分别建立水平测量控制网和垂直测量控制网。“八点”即2个支撑中心、2个旋转中心、1个反力作用线交点、1个门体全关线交点以及2个由旋转中心上引到顶枢的镗孔中心点;“八线”即1条船闸中心线、1条门体横轴线、2条反力作用线、2条全关状态门轴线及2条安装状态门轴线,见图3。

图3 人字门安装测量控制网示意Fig.3 Installation of surveying controlnetwork on m itre gate

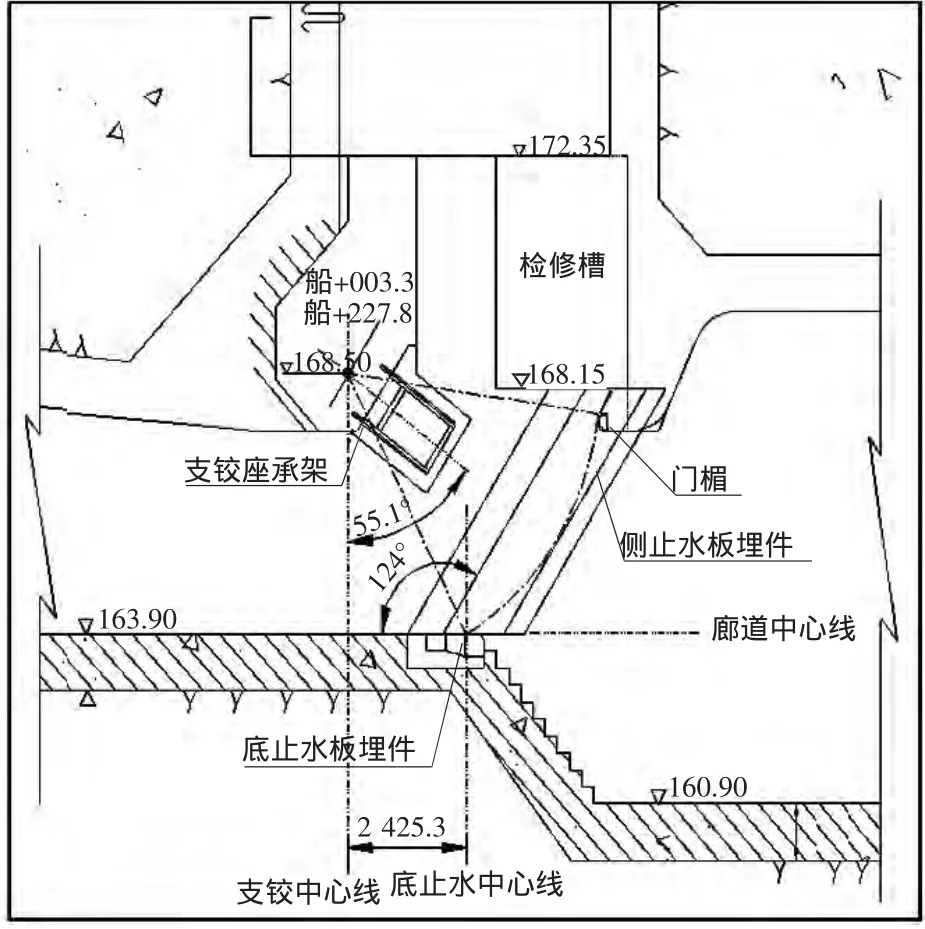

2)反弧门安装测量控制网。通过在廊道内门体上下游两侧施放控制点,进行各反弧门安装基准点的测量放线,每个反弧门安装基准点测设廊道中心线、支铰中心线、支铰轴中心高程,并作为各自独立安装基准点,各个反弧门构件的安装控制线均以各自独立的基准点进行测放,见图4。

图4 反弧门安装测量控制网示意Fig.4 Installation of surveying controlnetwork on reversed radialgate

3)严肃过程测量控制。为了保证人字门门体的安装精度,在门体底节主梁上设置3个水平观测点,在下游面上设置3个垂直观测点。门体安装过程中,随时进行测量监控,并在每吊装完一节门体且施焊后,对已安装完成的门节重新测量,计算累计偏差,形成对比记录,从而掌握门体安装过程中的整体情况,指导下节门体的安装施工。

8.1.2 采取合理工艺,严格控制预埋件的精度

根据门体的制造精度,对埋件的安装偏差进行分析,最终确定埋件的实际安装精度。在预埋件施工过程中,使用花兰螺栓等带有丝扣的调节杆件进行微调,如人字门底枢埋件、反弧门止水埋件等,保证了埋件的精确定位。

采用二期混凝土工艺。由于金属结构及机电设备埋件的施工精度要求高,如果同混凝土一起施工,容易出现偏差。为此设置二期混凝土结构,在一、二期混凝土接触面处设置垂直插筋,以便于埋件的有效加固。二期混凝土的施工根据其部位分别采用组合钢模板或特制定型钢模板工艺。如在浮式系船柱二期混凝土施工过程中,采用定型内芯圆模板,既确保了结构线形,又保证了尺寸,使得浮式系船柱运行顺畅。

采取“逆做法”施工工艺。反向全包弧型阀门长×宽×高分别为 3.6 m×3.58 m×5.2 m,重量44.25 t,安装处于输水廊道内,上闸首阀门井深达61.2m,下闸首阀门井深达41.1 m,典型深井作业,对埋件和门体的施工就位造成了很大困难,同时井底测量工作不便,反弧门底为刚性止水,安装精度要求高,安装程序复杂,是施工中的难点和重点。其他工程基本上采用先埋件,后门体的安装程序,门体采用2台起重设备就位安装。经多次研究,最终确定了先施工底坎,侧止水初就位后即进行门体吊装,最后根据门体和止水橡皮实际安装位置,精调顶、侧止水板埋件的安装程序。门体就位采用1台260 t履带吊,2个25 t手拉葫芦选择进行调节的安装工艺。此吊装方法充分结合了现场土建结构及机械设备总体布置实际情况,效果较显著,目前该安装程序及安装工艺就船闸反向全包弧型阀门施工尚属首创。

8.1.3 严格控制门体的焊接变形

大型人字门采用分段制作、分段安装的方式,因此控制焊接方法和焊接变形尤其重要。主要采取了以下几种措施予以控制:编制作业指导书,进行典型施工,实时监控调整,选择合理的焊接顺序。

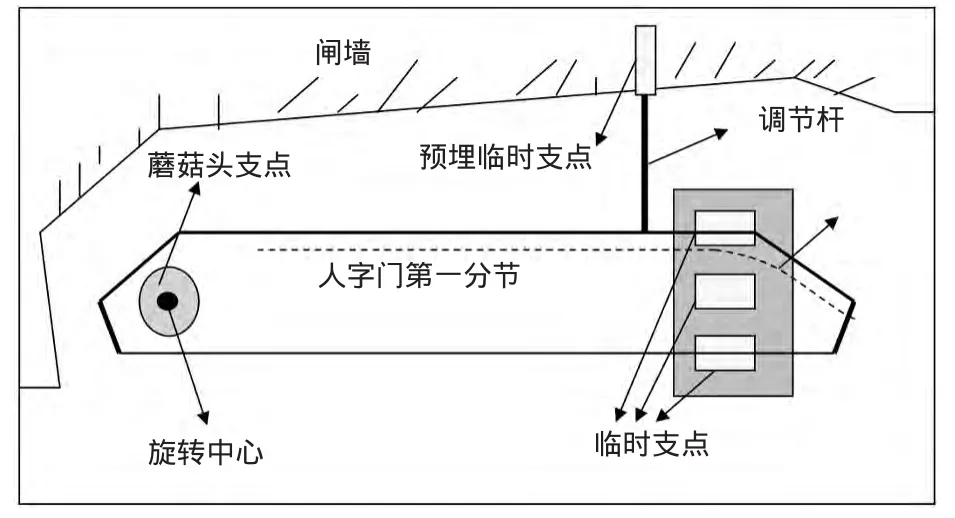

8.1.4 人字门悬挂结构消除自重变形

1)门体安装过程中控制措施。制作足够强度的临时支撑,克服门体自重。人字门安装第一分节时,旋转中心端采用底枢蘑菇头作为正式支撑点,斜接柱端采用刚性钢支墩形成支撑面进行临时支撑,并采用千斤顶和契垫块配合调整。在门体整体焊接完成后,顶枢拉杆楔块安装之前,使用千斤顶进行调节预留自重变形量,见图5。

图5 人字门第一分节千斤顶调整Fig.5 Jack ad justment in the firstsection ofm itregate

2)门体安装完成后调整。门体、顶枢安装完成后,撤去门体斜接柱端的竖向支撑,使门体处于自由悬挂状态,采取背拉杆进行调节。

8.1.5 避免闸门发生错位超限挤压事故

闸门发生错位超限挤压事故,主要是由于液压及控制系统调试参数设定问题。系统调试中,开度仪的读数往往与实际存在偏差,因此在调试过程中,应由实际目测和开度仪显示及光电开关实际限位相结合,将准确数据记录到操作系统中,并反复试验,确保门体限位优先级别。同时要合理编制调试方案及大纲,确定调试人员的分组和分工。

8.1.6 避免启闭机出现故障

启闭机出现故障的主要原因在于启闭机安装及制作质量。启闭机安装完成后,应严格进行强度试验,认真检查系统有无泄漏,各连接件严格控制安装质量。另外检查液压系统阀门状态是否正确,液压油油位是否正常,控制系统是否存在问题[3]。

8.2 防治效果

经过以上具体措施,船闸闸门及启闭系统一切运行正常,安装后的闸门未产生较大变形,几何尺寸及安装质量满足规范要求,闸门未发生错位超限挤压事故,启闭机未出现故障,同时闸门启闭时有声响和振动也得到了有效防治,通病治理取得了预期效果。

9 结语

通过以上措施的实施,使得草街航电枢纽船闸工程质量通病治理取得阶段性成果,草街船闸工程的质量尤其是混凝土外观质量较好,工程质量通病得到有效防治和减轻,成为内河水运工程质量通病治理示范项目。

[1]DL/T 5144—2001,水工混凝土施工规范[S].DL/T 5144—2001,Specifications for hydraulic concrete construction[S].

[2]DL/T 5215—2005,水工建筑物止水带技术规范[S].DL/T 5215—2005,Specification for waterstop of hydraulic structure[S].

[3]SL 381—2007,水利水电工程启闭机制造安装及验收规范[S].SL 381—2007,Hydraulic and hydroelectric engineering specification formanufacture and installation and acceptance of gate hoist[S].