离子导电聚合物防静电剂在UV硬涂层中的应用

刘玉磊,王 辉,王旭亮

(合肥乐凯科技产业有限公司,安徽合肥230041)

1 前言

1.1 概况

聚对苯二甲酸乙二醇酯薄膜(简称PET膜)因为其优异的性能被大量用于汽车、家电、电子产品等产业中。特别是在平板显示领域中,随着向LCD、PDP、EL板以及FED等新一代平板显示板深入,对PET的耐划伤性能提出了更高的要求。在PET上涂覆一层UV固化硬涂层是目前常用的方法,UV硬涂层具有加工处理速度快、硬度高、耐划伤性等优异性能,总成本低。但是PET带有高体积固有电阻,硬涂层的表面电阻也通常在1.0×1013Ω以上,摩擦容易在接触面产生静电吸附灰尘,甚至损坏电子元件。消除静电较常用的方法是使用防静电剂。可以在硬涂层和基材之间涂覆一层防静电涂层,也可以在硬涂层上面涂覆一层防静电涂层,而最简单的方法就是向硬涂层内部添加防静电剂。这些方法各有利弊,本文主要研究的是向硬涂层内部添加防静电剂。

1.2 防静电剂的分类及作用机理

防静电剂按其结构可分为表面活性剂型、导电聚合物型以及金属氧化物或金属粉末型[1]。

1.2.1 表面活性剂型

表面活性剂被广泛用作防静电剂,根据其特征可分为吸湿性、极性和油性3类。吸湿性物质可吸收大气中水气,使成膜物品表面形成一层薄的导电层,从而使静电荷易于泄漏,这类物质通常是长链的非离子型表面活性剂。极性物质也能在成膜物品表面形成导电层,其作用也与大气湿度有关,但它在干燥气候中仍具有较好的防静电效果,这类物质主要是阳离子表面活性剂,如季铵盐类防静电剂。油性物质能降低机器部件与塑料等制品间的摩擦作用,阻止电荷的产生,但是其用途受到一定的限制[2]。

1.2.2 导电聚合物型

导电聚合物是指高分子本身或经过掺杂之后具有导电功能的材料。在导电聚合物中掺杂的载流子是孤子、极化子、双极化子。载流子在材料中迁移引起电导[3]。此类材料有聚噻吩、聚吡啶、聚苯胺、聚乙炔、聚喹啉等共轭高分子。它们由于结构中有共轭双键,π电子可以在分子链上自由运动,载流子迁移率很大,因此具有较高的电导率[4]。

1.2.3 金属氧化物或金属粉末型

此类型是向体系中添加金属单质(Ag、Al、Pt、Cu等)、金属氧化物(ITO、ATO等)或金属纤维(铜纤维、铝纤维、合金纤维),体系中导电粒子相互接触或处于极靠近的位置,通过空气或电解质之间的热释电子而导电[5]。

1.3 硬涂层中使用的防静电剂的特点

由于我们研究的硬涂层必须具备较高的透光率,而导电聚合物类和金属氧化物类防静电剂大多是具有蓝、灰、绿或白的颜色,大量掺杂在硬涂层中会严重影响透光率,因此应用领域比较小。表面活性剂类的小分子型防静电剂,由于其耐久性差,对湿度要求高以及加工不稳定性,也不适用于透明硬涂层。表面活性剂类的永久性防静电剂是一类分子量相对较大的亲水性高聚物,它们含有亲油性大基团,与树脂有较好的相容性,因而效果稳定、持久。我们选用的就是这类永久性防静电剂——离子导电聚合物类防静电剂。

2 实验部分

2.1 实验原材料及设备

表1 实验原材料Tab.1 Experimentchem icals

K202台式刮棒式涂布机(RK);BY铅笔硬度计(上海普申化工机械有限公司);RP2680高绝缘电阻测试仪(北京瑞普电子仪器厂);LT1KW-2型紫外光固化机(蓝天特灯发展有限公司)。UV硬化液的制备同一般光固化涂料的配制方法。

2.2 实验过程

将30份DPHA溶解到70份的丁酮中,搅拌后,加入0.1份流平剂BYK-333和1份光引发剂184,搅拌得到UV硬化液。快速搅拌,将一定份数的防静电剂PC-5722缓慢加入到UV硬化液中,用丝棒在PET薄膜上涂覆。80℃挥发溶剂后,用紫外光固化机照射使之固化成膜即成硬涂层。

2.3 性能测试

硬涂层固化后,硬度采用GB6739(涂膜硬度测试法)标准测定,以铅笔硬度表示;防静电性用高绝缘电阻测试仪在相对湿度40%,温度25℃环境下测试硬涂层的表面电阻;附着力按GB9286-88(划格法)测定;硬涂层的厚度采用ASTM D374(固体电绝缘材料厚度的标准试验方法)标准测定;附着力采用ASTM D3359(胶带法测试附着力的标准方法)标准测试。

2.4 结果与讨论

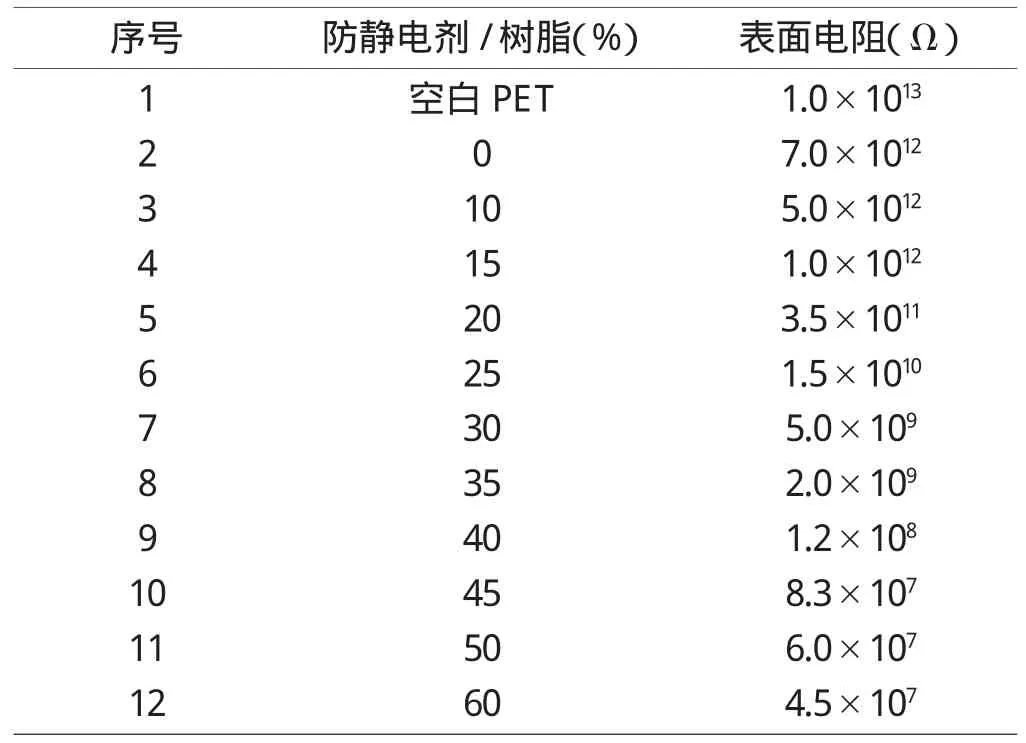

2.4.1 防静电剂的添加量与表面电阻的关系

添加不同比例的防静电剂到UV硬化液中,用12g/m2的丝棒涂布,涂层干厚为3μm。从表2可以看出,随着防静电剂的增加,硬涂层的表面电阻逐渐下降。空白PET片基的表面电阻是1013Ω,而涂上硬涂层后,表面电阻是7×1012Ω。当防静电剂的量加到主体树脂的25%时,表面电阻开始明显下降。当防静电剂的量达到40%时,表面电阻下降趋缓。防静电剂少于25%时,防静电剂迁移到硬涂层表面的太少,不足以产生有效的泄漏电荷的通道。随着防静电剂添加量的增加,防静电剂分子在硬涂层内和膜表面的紧密程度增加,在膜表面吸湿而形成的水膜的完整性增加,所以表面电阻减小。但是当防静电剂的添加量达到临界浓度时,硬涂层表面的水膜已完整,随着防静电剂的进一步添加,水膜的完整性不再有明显的改善,所以表面电阻下降不明显[6]。

表2 防静电剂的不同添加量对应的表面电阻值Tab.2 The change ofsurface resistance w ith the addition ofantistatic agent

2.4.2 硬涂层的厚度与表面电阻的关系

添加25%的防静电剂,用不同的丝棒涂布,硬涂层的厚度与表面电阻的关系如表3。

表3 不同涂层厚度下的表面电阻值Tab.3 Variation ofsurface resistance w ith coating thickness

从表3可以看出,添加相同的防静电剂,硬涂层越薄,表面电阻越有减小的趋势。这是由于UV固化涂料的固化受空气中的氧阻聚效应的影响,涂膜越薄该效应越严重,固化速度越慢,从而使防静电剂越易迁移到涂膜表面,从而降低了表面电阻[7]。

2.4.3 防静电剂对硬涂层硬度的影响

从图1可以看出,防静电剂含量占主体树脂的30%以下,没有明显降低硬涂层的铅笔硬度;但是当含量提高到30%~45%时,铅笔硬度降到2H;超过45%时,铅笔硬度继续下降到H。这说明此类防静电剂对硬涂层的硬度影响较大。防静电剂分子吸附层的形成,削弱了硬涂层表面晶格、晶胞间的结合,从而消耗掉硬涂层分子间原先存在的部分结合力,使表面易于产生裂缝,硬度降低[2]。

2.4.4 防静电剂对硬涂层附着力的影响

通过测试,当防静电剂的添加量大于主体树脂的30%时,附着力明显变差。这是由于涂料对基材的润湿作用和液体涂料与基材之间的分子间力的作用是影响附着力的两个热力学因素[8]。防静电剂的加入,减少了成膜树脂与PET基材之间的接触面积,从而使硬涂层与基材间的分子间力减弱。从实验看出,防静电剂的加入严重影响固化,固化程度越高,附着力越好,深层固化对附着力有重要的影响,防静电剂使深层固化不良导致附着力降低[9]。

2.4.5 防静电剂的耐久性测试

为了试验防静电剂的耐久性,进行了一组在自然条件下,防静电剂含量不同的硬涂层的存放试验。

通过表4可以看出,经过150天的自然存放,硬涂层的表面电阻没有发生太大的变化,说明此种防静电剂的耐久性能是比较好的。这是因为我们使用的是大分子的离子聚合物防静电剂,其从硬涂层内部迁移到表面的速度较慢,所以有效期比较长。

表4 表面电阻随时间的变化Tab.4 Variation ofsurface resistance w ith time

2.4.6 硬涂层的耐擦洗性能

我们把防静电剂含量为50%的样片放入清水中,用软布轻轻擦拭10遍,烘干后再测试其表面电阻,电阻值由6.0×107Ω降为1.6×109Ω。说明此种防静电剂并没有耐擦洗性能。这是因为防静电剂没有参与硬涂层成膜时的交联反应,仅仅是物理的掺杂于硬涂层中,所以不能与硬涂层牢固地结合在一起。

2.5 实验结论

通过实验我们得出,防静电剂的添加量在25%左右,涂层厚度为3μm时,硬涂层的防静电性能满足要求,并且硬涂层的其它性能没有受到太大的影响。

3 紫外固化体系中防静电剂的改进方向

由以上实验可以看出,离子导电聚合物防静电剂在透明UV固化硬涂层体系中是适用的,但是有一定的局限性。为了达到理想的防静电效果,需要添加大量的防静电剂,这在一定程度上影响了硬涂层的其它性能,而且防静电剂和硬涂层是纯物理混合,不具备耐擦洗性能。

为了解决这些问题,国内外一些人开发了含有活性基团的防静电剂[9-10],涂膜进行紫外光辐射固化时,能够直接参与固化反应,与硬涂层的树脂组分进行化学结合,因此具有很好的耐水洗性能,并且不会影响硬涂层的其它性能。但是这些防静电剂的防静电性能还不能令人满意,并且还没有成熟的产品出现。

因此,开发具有更好防静电效果,并且具有活性基团的防静电剂是透明UV固化硬涂层领域今后的研究方向。

[1]柴文俊,曹蕾.永久性防静电剂的设计及合成研究[J].影像技术,2007(2):13-17.

[2]赵择卿,陈小立.高分子材料导电和防静电技术及应用[M].北京:中国纺织出版社,2006.

[3]江明,府寿宽.高分子科学的近代论题[M].上海:复旦大学出版社,1998.

[4]宋武,王雅珍,高悦.高分子材料抗静电技术的研究进展[J].化工时刊,2005(12):63-66.

[5]吴春春,杨辉,袁骏,等.抗静电防眩膜研究进展[J].材料科学与工程,2002,20(1):133-136.

[6]刘福生,刘建兰,魏曙光,等.紫外光固化抗静电涂料的研制[J].南京林业大学学报(自然科学版),2001,25(6):73-76.

[7]胡和丰,奚惠兰,李沿华,等.活性胺单体对紫外光固化涂料氧阻聚效应抑制作用的研究[J].上海大学学报(自然科学版),1996,2(2):219.

[8]薛永福,杜鹏.塑料基材UV固化涂料附着力的影响因素[A].会议文集[C].2006,07.

[9]吴玉民,胡辉.提高紫外光固化涂料对塑料底材附着力的探讨[J].涂料工业,1998,4:5-7.

[10]奚蕙兰,胡和丰.聚合活性防静电剂合成及在紫外光固化涂料中的应用[M].上海:上海涂料,2001.□