三种汽轮机转子钢的高周疲劳性能

王红涛,杜晋峰

(1.太原理工大学环境科学与工程学院,太原030024;2.神华国华(北京)电力研究院有限公司,北京 100025)

0 引 言

近年来我国电力系统步入大机组发电以及超高压、远距离、交直流混合的输电时代。高参数、大容量机组的复杂轴系结构和日趋复杂的输电网络结构极大地增加了汽轮发电机组发生次同步振荡的几率,而低强度频发的次同步振荡非常容易导致汽轮发 电机组轴系发生扭振[1-3]。转子作为汽轮发电机组轴系中关键的高速旋转部件,若其危险点处的局部应力超过了材料的屈服强度,会导致转子表面萌生裂纹,因此转子的疲劳寿命关乎着发电机组的安全运行。目前,发电企业所用汽轮机转子的高周疲劳循环次数己经远远大于107周次,如继续基于传统S-N曲线和疲劳极限概念对其进行无限寿命设计是不准确的,汽轮机转子将面临超高周疲劳的潜在威胁。然而目前针对汽轮机转子超高周疲劳性能并没有系统的基础研究,这使得科学分析转子抗扭振及次同步振荡破坏风险、准确评价转子使用寿命显得迫切而重要。

为此,作者对目前超临界机组转子常用的三种材料进行拉压高周疲劳试验,尝试将传统S-N曲线的高寿命区拓展至108数量级的循环,分析了材料的超高周疲劳寿命,并观察了转子的疲劳断口形貌,为次同步振荡导致的转子失效分析提供数据支持。

1 试样制备与试验方法

试验材料取自发生过次同步振荡超临界机组的转子,所用材料分别为25Cr2MoVA钢、25Cr2Mo1VA钢和40Cr钢。为剔除加工工艺不合格导致转子失效的因素[4],进行超高周疲劳试验前对这三种试验钢进行常规力学性能、化学成分及显微组织分析,评价其是否符合转子材料的技术规范要求。

采用Oxford Inca 250型能谱仪和光谱仪测三种试验钢的化学成分;依据GB/T 228-2008,采用INSTRON 8801型试验机对三种试验钢进行轴向静载拉伸试验,拉伸速度为0.48 mm·min-1;采用HXZ-1000型数字显微硬度计进行显微硬度测试;采用Olympus BX51M型光学显微镜观察三种试验钢的显微组织,腐蚀溶液为4%(体积分数)硝酸酒精溶液。

疲劳试验采用岛津USF-2000型超声疲劳试验机进行,试验频率为20 kHz,采用轴向拉压加载方式,载荷比R=-1,采用压缩空气冷却,试验环境为25~35℃,相对湿度为40%~60%。疲劳试验在不同应力幅下进行,直到疲劳试样发生断裂或循环次数达到108周次为止。疲劳试样的形状和尺寸如图1所示,疲劳试样的轴向平行于转子长度方向。采用Zeiss EVO 40XVP型扫描电子显微镜观察疲劳断口形貌。

图1 疲劳试样的形状和尺寸Fig.1 Shape and size of fatigue sample

2 试验结果与讨论

2.1 化学成分

由表1可知,三种试验钢的化学成分均符合GB/T 3077-1999的规定。

表1 三种试验钢的化学成分(质量分数)Tab.1 Chemical composition of three kinds of test steel(mass) %

2.2 力学性能

5Cr2MoVA钢、25Cr2Mo1VA钢和40Cr钢的布氏硬度分别为238,228,200 HB;屈服强度分别为830,885,795 MPa;抗拉强度分别为955,935,1 005 MPa。三种钢的基本力学性能满足GB/T 3077-1999的要求。

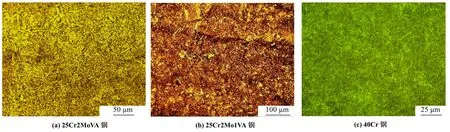

2.3 显微组织

由图2可知,三种试验钢的显微组织均为回火索氏体,可以判断三种材料的转子均经过了调质处理,符合转子材料供货态的技术规范。

图2 三种试验钢的显微组织Fig.2 Microstructure of 25Cr2MoVA steel(a),25Cr2Mo1VA steel(b) and 40Cr steel(c)

2.4 疲劳性能

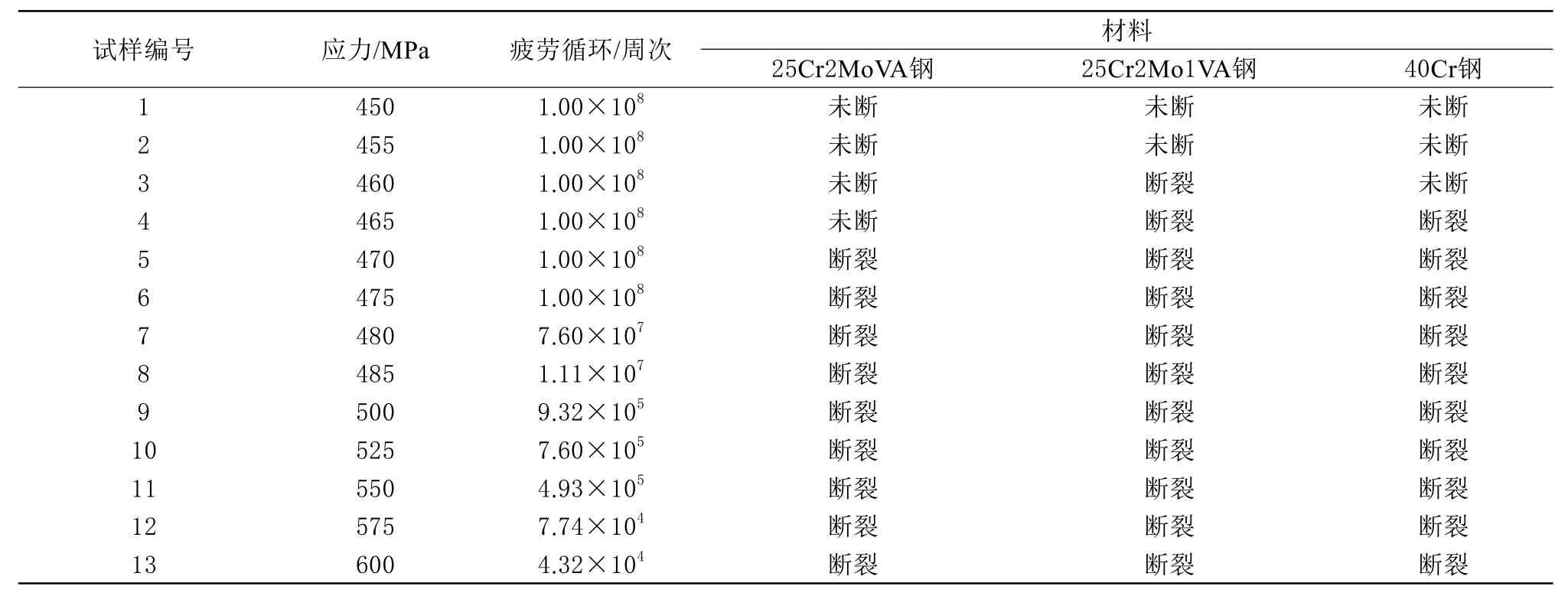

表2为不同应力下三种试验钢的拉压疲劳试验结果。针对多种金属材料在超高周循环周次下的疲劳寿命研究认为金属材料没有传统意义上的疲劳极限[5-6],当交变载荷低于传统疲劳强度时,材料仍然会发生损伤以致断裂失效。为了真实地反映材料的疲劳性能,采用无疲劳极限半对数曲线模型对表2所示的试验数据进行分析,分别获得三种试验钢拉压疲劳试验时不同断裂概率(0.01,0.1,0.5,0.9,0.99)下的P-S-N曲线,如图3所示。

由图3可知,随着应力降低,三种试验钢的疲劳寿命均持续增加;P-S-N曲线上106~108周次之间的变化趋势渐缓,没有出现明显的平台。25Cr2MoVA钢,25Cr2Mo1VA钢和40Cr钢在循环108周次条件下的疲劳极限分别为465,455,460 MPa。

表2 三种试验钢的疲劳试验结果Tab.2 Results of fatigue test for three kinds of test steel

图3 基于无疲劳极限半对数曲线模型得到的三种试验钢的P-S-N曲线Fig.3 P-S-N curves of three kinds of tested steels based on the no fatigue limited semi-logarithmic model:(a) 25Cr2MoVA steel;(b) 25Cr2Mo1VA steel and(c) 40Cr steel

2.5 疲劳断口形貌

以525 MPa应力下疲劳寿命为2.65×105周次的25Cr2MoVA钢疲劳断口为例观察断口形貌。由图4可知,疲劳裂纹起源于试样表面,表面裂纹源区并没有发现缺陷;疲劳扩展区由源区呈放射状向四周扩散,并未发现明显的疲劳条带;瞬断区为典型的韧窝形貌。

以500 MPa应力下疲劳寿命为1.12×106周次循环后25Cr2Mo1VA钢疲劳断口为例观察断口形貌。由图5可见,裂纹源区存在擦伤痕迹,这是早期裂纹缓慢扩展时裂纹尖端反复张开闭合留下的;疲劳扩展区断面较平坦,与主应力垂直;瞬断区为韧窝形貌。

由图6可知,40Cr钢在525MPa应力下经4.61×105次循环后,疲劳裂纹于试样表面起裂,裂纹源区没有发现缺陷。

图4 25Cr2MoVA钢疲劳断口的SEM形貌(S=525 MPa,N=2.65×105周次)Fig.4 SEM morphology of fatigue fracture of 25Cr2MoVA steel:(a) macrograph of fracture;(b) fatigue crack source area;(c) crack extension area and(d) transient fracture area

图5 25Cr2Mo1VA钢疲劳断口的SEM形貌(S=500 MPa,N=1.12×106周次)Fig.5 SEM morphology fatigue fracture of 25Cr2Mo1VA steel:(a) macrograph of fracture;(b) fatigue crack source area;(c) crack extension area and(d) transient fracture area

图6 40Cr钢疲劳断口的SEM形貌(S=525 MPa,N=4.61×105周次)Fig.6 SEM morphology of fatigue fracture of 40Cr steel:(a) macrograph of fracture;(b) fatigue cracks source;(c) cracks extension area and(d)transient fracture area

2.6 讨 论

符合转子制造要求的25Cr2MoVA钢、25Cr2Mo1VA钢和40Cr钢均具有典型的疲劳断口特征,即裂纹源区、裂纹扩展区、瞬断区。在循环应力作用下,裂纹无论以何种方式萌生,都与材料在外载剪切应力分量作用下所产生的循环滑移过程有关,是局部塑性变形集中的结果[7];而源于试样表面的裂纹,在剪切应力分量作用下呈放射状向四周扩展;由于材料的高强度特性,导致裂纹扩展区没有明显的疲劳条带;25Cr2MoVA钢和25Cr2Mo1VA钢的瞬断区具有韧窝特征,而40Cr的瞬断区则呈现准解理特征,这说明前两种转子材料的韧性优于40Cr钢的。

经验公式表明同一种材料拉拉疲劳极限是扭转疲劳极限的2倍,由此可知25Cr2MoVA钢、25Cr2Mo1VA钢和40Cr钢在循环108周次内的扭转疲劳极限分别为232,227,230 MPa。综合疲劳断口形貌和疲劳试验结果可知,上述三种材料制造的转子在遭受同样的次同步振荡时,25Cr2MoVA钢转子的安全性更高。

3 结 论

(1)25Cr2MoVA钢、25Cr2Mo1VA钢和40Cr钢在108周次超高周拉压疲劳条件下的疲劳极限分别为465,455,460 MPa。

(2)基于疲劳极限半对数曲线模型拟合了三种钢的P-S-N曲线,随着应力水平降低,三种钢的疲劳寿命均持续增加,曲线下降趋势变缓,但未出现显著的水平平台。

(3)三种钢的疲劳裂纹均萌生于材料表面,裂纹扩展呈放射状,25Cr2MoVA钢和25Cr2Mo1VA钢瞬断区具有韧窝特征,它们的韧性优于40Cr钢的。

(4)在遭受同样的次同步振荡时,25Cr2MoVA钢转子的安全性最高。

[1]倪以信,王艳春,张宝霖.汽轮发电机轴系扭振的机理研究[J].清华大学学报:自然科学版,1992,32(1):1-8.

[2]刘超,蒋东翔,谢小荣,等.次同步振荡引起的发电机组轴系疲劳损伤[J].电力系统自动化,2010,34(15):19-22.

[3]吴俊勇,程时杰,陈德树.电力系统次同步振荡和轴系扭振研究的现状及发展方向[J].电力系统自动化,1991(增1):75-79.

[4]陈昭运,李建明,滕奎.大型发电机转子开裂原因初步分析[J].机械工程材料,2007,31(9):70-72.

[5]王弘,高庆.超声疲劳试验方法在40Cr 钢疲劳性能研究中的应用[J].机械工程材料,2003,27(12):29-31.

[6]BATHIAS C .There is no infinite fatigue life in metallic materials[J].Fatigue and Fracture of Engineering Materials and Structure,1999,22(7):559-565.

[7]冯美斌,陈新增,何家文.40Cr钢压应力疲劳试验研究[J].机械工程材料,1992,16(2):11-14