测试位置对纳米压痕法测Nb/Cu复合材料线材硬度的影响

徐晓燕,梁 明,王鹏飞,焦高峰,李成山

(西北有色金属研究院,西安710016)

0 引 言

随着纳米压痕技术的不断发展和完善,纳米压痕仪在微电机系统[1-2]、材料科学[3-5]、生物工程[6]中得到了广泛应用。纳米压痕技术可以在纳米尺度上测量材料的各种力学性能,不但可以测出材料的硬度和弹性模量,而且可以定量表征材料的流变应力和形变硬化特征、摩擦磨损性能、蠕变性能、应变速率敏感指数、断裂韧性和残余应力等。对于一般金属材料,利用纳米压痕测试中出现的压痕尺寸效应可对材料的结构和性能进行检测和评价[7]。

铌连续纤维增强铜基复合材料(以下称Nb/Cu复合材料)是经过多次复合、热挤压和集束、冷拉拔加工后,获得含有上亿根芯丝为铌丝的复合线材,铌丝的尺寸和间距均可达到纳米级。目前关于Nb/Cu复合材料的报道较多,包括该材料的显微组织[8-10]、力学性能[11-14]、物理特性[9,13-14]以及在实际工程 应用[15-16]等。在这些研究中,关于材料强度、蠕变、应变等的分析大多采用拉伸或压缩试验、显微硬度测试等方法,但由于铌丝及部分铜层达到了纳米尺寸,一般的硬度测试方法难以获得准确的数据。因此,在大量的关于尺寸和界面对Nb/Cu复合材料塑性影响的基础上[17-19],作者通过纳米压痕技术,在微米及纳米尺度上对Nb/Cu复合材料的硬度进行系统分析,研究了压痕形貌及硬度与测试位置的关系,确定可真实有效反映材料纳米硬度的测试条件,并分析不同线径Nb/Cu复合材料中纳米复合区域的硬度变化趋势。

1 试样制备与试验方法

将纯度均为99.9%的无氧铜和铌作为原材料,通过一系列热挤压、集束和冷拉拔过程制备出含有5833(约为1.98×108)根铌丝的(铌的质量分数为18%)Nb/Cu复合材料。具体制备过程如下:将一根φ70mm的铌棒装入外径为100mm、壁厚为15mm的无氧铜包套(称为Cu-0层)中,经真空封焊、热挤压、冷拉拔工艺获得单芯线材,然后经定尺裁剪,把583根该单芯线集束,装入新的铜包套(Cu-1层)中,重复三次上述集束组装、热挤压、冷拉拔等工艺,可获得铜基体层为多尺度结构(Cu-2层,Cu-3层)且包含5833根连续纳米铌芯丝的Nb/Cu复合材料(φ3.8mm)。将含有5833根连续纳米铌丝的Nb/Cu复合材料在670℃进行2h再结晶退火,通过拉伸加工,加工真应变分别为26.7,26.9和27.1,最终获得三种直径分别为2.25,2.0,1.77 mm的试样。

纳米压痕的测试采用Hysitron 750i型纳米硬度仪(NHT),其安装了原位扫描探针显微镜(SPM),可获得高分辨的压痕图像。采用Berkovich金刚石压头进行压入试验,加载方式为载荷控制,最大加载为5mN,加载到最大载荷用时5s,保压2s,5s后卸载至0mN。利用以下公式计算硬度H和弹性模量E。

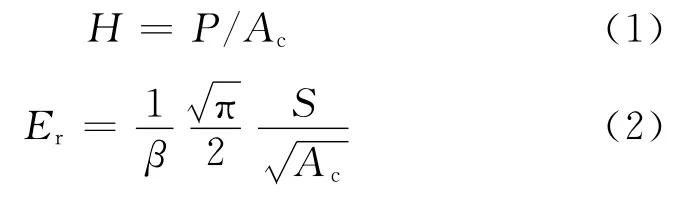

式中:P为加载载荷;Ac为接触面积;β为常数,取决于硬度计压头几何形状(β=1.034);S为接触刚度,用90%卸载曲线的斜率求得;Er为约化弹性模量,与弹性模量有如下关系:

式中:Ei,E分别为金刚石压头和材料的弹性模量;νi,ν分别为金刚石压头和材料的泊松比。Ei取1 140GPa,νi取 0.07。

分别对不同线径的Nb/Cu复合材料进行纳米压入试验,通过式(1)~(3)计算材料的硬度和弹性模量。对φ2.25mm和φ1.77mm两种试样,重复测试8次,对φ2.0mm试样重复测试20次。采用JSM-6460型扫描电子显微镜(SEM)及扫描探针显微镜(SPM)对微区形变特征进行分析。

2 试验结果与讨论

2.1 压痕形貌

Nb/Cu复合材料经过多次复合变形加工后,铌丝数量和材料真应变逐渐增加,铌丝尺寸可以达到纳米尺度范围,而铜基体却是一个典型的多尺度结构,即铜层厚度从最外面 (Cu-3层)的几十微米减小到最内层(Cu-0层)的几十纳米。因此,试样不同区域的形貌和硬度是不同的。

由图1可以看出,压痕位置多数分布在Cu-2层以内的区域,少部分在(Cu-2)/Nb边界或Cu-2层上。根据压痕位置将试样划分成若干个区域:1#区域位于铌丝、Cu-0层和Cu-1层的纳米复合区域;2#和3#区域位于Cu-2层、铌丝、Cu-0层和Cu-1层的纳米复合区域,其中2#区域中铌丝、Cu-0层和Cu-1层所占比例较大,3#区域中Cu-2层所占比例较大;4#区域完全位于Cu-2层上;另外,还可以清楚发现,按1#~4#的顺序,压痕表面面积逐渐增大,这说明,在相同加载条件下,试样内部不同区域的硬度是不同的。压痕处于1#区域时,压痕表面面积较小,硬度比较高,而2#、3#区域硬度降低,压痕完全位于4#区域时,压痕面积比在1#区域时大2倍以上,该区域硬度最低。

图1 φ2.0mm Nb/Cu复合材料在不同区域的纳米压痕形貌Fig.1 SEM images of indents on Cu/Nb composite in diameter of 2.0mm:(a)1#and 4#positions and(b)2#and 3#positions

2.2 载荷-位移曲线

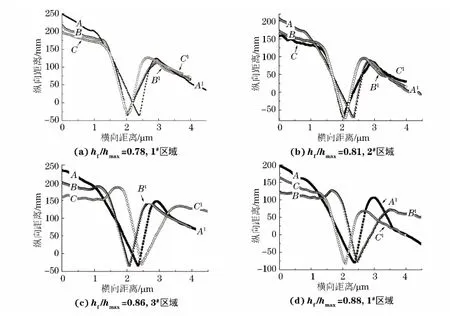

从图2中可以看出,同一载荷下对应的压痕深度(即位移)越深,则该区域的硬度越小。计算得到1#区域的硬度最大,超过3GPa,完全卸载后的压痕深度小于200nm;2#和3#区域的硬度分别为3GPa和1.83GPa,硬度随着Cu-2层所占比例的增加而迅速下降;4#区域卸载后的压痕深度最深,约有310nm,硬度也最低,只有1.55GPa。因此,压痕在铌丝和纳米铜复合区时位移较小,硬度相对较高,而在含有微米级铜层区时位移较大,硬度也相对较低。

图2 φ2.0mm Nb/Cu复合材料在不同区域的载荷-位移曲线Fig.2 Load-displacement curves of different positions in Cu/Nb composite in diameter of 2.0mm

2.3 测试位置的选取

对于没有加工硬化或者加工硬化较小的金属材料,在压头加载过程中由于压痕表面的堆积有可能引起测量误差,针对这种情况通常采用卸载后的压痕深度与最大压痕深度的比值(hf/hmax)来确定材料的压痕行为。试验得到1#~4#区域的hf/hmax分别为0.78,0.81,0.86,0.88。

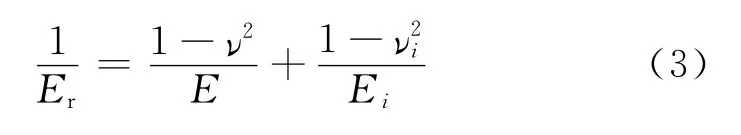

从图3和图4可以发现,随着hf/hmax的增大,压痕周围的凸起和堆积增多;hf/hmax为0.78和0.81时,压痕周围的局部区域仅存在少量堆积,压痕表面比较平整;而hf/hmax大于0.86后,压痕周围存在大量堆积,表面凸起较多,材料形变非常明显。根据Oliver-Pharr法,若在残留的塑性压痕表面存在大量堆积,会使其真实接触面积高于计算面积,导致测试得到的硬度和有效弹性模量明显偏高。

图3 φ2.0mm Nb/Cu复合材料在不同区域压痕的表面形貌Fig.3 Surface morphology of indentations in different positions of Cu/Nb composite in diameter of 2.0mm:(a)1#position;(b)2#position;(c)3#position and(d)4#position

据文献[20]可知,hf/hmax小于0.7时,压痕表面有少量堆积,测试值比较可靠;hf/hmax处于0.7~0.8范围内时,真实接触面积与计算面积相差10%,测试值存在误差;比值大于0.8时,压痕表面有较多堆积,测试结果需要仔细分析。对于处在加工态且真应变大于25的Nb/Cu复合材料来说,hf/hmax不大于0.81时,位于1#区域的压痕周围只存在极少量堆积,压痕表面比较平整,使得真实接触面积与计算面积接近,测试结果能够真实反映其微观硬度。为了保证数据的可靠性,采用hf/hmax小于或等于0.8作为压痕测试结果有效性的判据,然后选取符合判据要求数据点的平均值作为材料纳米硬度。

从图5中可以发现,三种试样的硬度均随着hf/hmax的减小而增大,这是一种比较典型的材料塑性性能随着硬度提高而降低的现象。由以上分析可知,当测试点位于纳米复合区时,其相应的硬度被认为是可靠的。因此,在hf/hmax不大于0.8时,φ1.77mm的Nb/Cu复合材料平均硬度约3.4GPa,而φ2.25mm Nb/Cu复合材料的硬度约3GPa左右,这说明硬度是随着Nb/Cu复合材料的尺寸减小而增加的,即1#区域芯丝尺寸的细化促进了材料硬度的提高。

3 结 论

(1)当压痕位置位于含有微米铜区时,hf/hmax大于0.8,压痕表面存在较多堆积,硬度测试结果存在误差。

图4 φ2.0mm Nb/Cu复合材料在不同区域压痕不同方向的SPM图Fig.4 SPM images of indentations in different positions of Cu/Nb composites in diameter of 2.0mm:(a)1#position;(b)2#position;(c)3#position and(d)4#position

图5 不同直径Nb/Cu复合材料hf/hmax与硬度的关系Fig.5 Hardness vs hf/hmaxof Cu/Nb composites in different diameters

(2)压痕位于铌丝、Cu-0层和Cu-1层的纳米复合区域时,hf/hmax不大于0.8,压痕表面平整,硬度可以准确地反映Nb/Cu复合材料的硬度。

(3)Nb/Cu复合材料中纳米复合区硬度远超过包含微米铜区的硬度;另外,随复合材料线径的减小,纳米复合区硬度呈明显增加趋势。

[1]陈吉安,杨春生,周勇,等.微桥结构镍膜的弹性模量和残余应力研究[J].微细加工技术,2003(3):66-71.

[2]张泰华.纳米硬度计在MEMS力学检测中的应用[J].微纳电子技术,2003,40(7):212-214.

[3]石广丰,徐志伟,史国权,等.栅铝膜的纳米压入测试[J].机械工程材料,2013,37(7):94-97.

[4]张星,王鹤峰,袁国政,等.基于纳米压痕试验的316L不锈钢表面钛、TiN薄膜结合性能的有限元模拟[J].机械工程材料,2013,37(9):90-95.

[5]熊自柳,蔡庆伍,江海涛,等.TRIP1000钢显微组织及不同组织的变形行为[J].机械工程材料,2010,34(10):19-22.

[6]赵彦如,佟金,孙霁宇,等.蜻蜓膜翅前缘脉的纳米力学性能[J].农机化研究,2009(11):26-29.

[7]龚江宏,赵喆,吴建军,等.陶瓷材料Vickers硬度的压痕尺寸效应[J].硅酸盐学报,1999,27(6):693-700.

[8]HONG S I,HILL M A.Microstructure and conductivity of Cu-Nb microcomposites fabricated by the bundling and drawing process[J].Scripta Materialia,2001,44(10):2509-2515.

[9]POPOVA E N,POPOV V V,ROMANOV E P,et al.Effect of deformation and annealing on texture parameters of composite Cu-Nb wire[J].Scripta Materialia,2004,51(7):727-731.

[10]邓丽萍,杨晓芳,卢亚锋,等.Cu/Nb微观复合线材中Cu沿径向的织构研究[J].电子显微学报,2011,30 (4/5):399-402.

[11]VIDAL V,THILLY L,VAN PETEGEM S.Plasticity of nanostructured Cu-Nb based wires: strengthening mechanisms revealed by in situ deformation under neutrons[J].Scripta Materialia,2009,60(3):171-174.

[12]NAYEB-HASHEMI H,VAZIRI A,ZIEMER K.Wear resistance of Cu-18%Nb (P/M)composites[J].Materials Science and Engineering:A,2008,478:390-396.

[13]BOTCHAROVA E,FREUDENBERGER J,SCHULTZ L.Mechanical and electrical properties of mechanically alloyed nanocrystalline Cu-Nb alloys[J].Acta Materialia,2006,54:3333-3341.

[14]SANDIM M J R,SANDIM H R,SHIGUE C Y,et al.Annealing effects on the magnetic properties of a multifilamentary Cu-Nb composite [J].Supercond Sci Technol,2003,16:307-313.

[15]HAN K,EMBURY J D,SIMS J R,et al.The fabrication,properties and microstructure of Cu-Ag and Cu-Nb composite conductors[J].Materials Science and Engineering:A,1999,267:99-114.

[16]STAMOPOULOS D,PISSAS M,SANDIM M J R,et al.Proximity induced superconductivity in bulk Cu-Nb composites:the influence of interface’s structural quality[J].Physica C:Superconductivity,2006,442(1):45-54.

[17]THILLY L,VéRON M,LUDWIG O,et al.High-strength meterials:in-situ investigation of dislocation behaviour in Cu-Nb multifilamentary nanostructure composites [J].Philosophical Magazine:A,2002,82:925-942.

[18]DEMKOWICZ M J,THILLY L.Structure,shear resistance and interaction with point defects of interfaces in Cu-Nb nanocomposites synthesized by severe plastic deformation[J].Acta Materialia,2011,59(20):7744-7756.

[19]JIA N,ROTERS F,EISENLOHR P,et al.Simulation of shear banding in heterophase co-deformation:example of plane strain compressed Cu-Ag and Cu-Nb metal matrix composites[J].Acta Materialia,2013,61(12):4591-4606.

[20]BOLSHAKOV A,OLIVER W C,PHARR G M.Finite element studies of the influence of pile-up on the analysis of nanoindentation data[J].Materials Research Society,1997,436:141-149.