汽、柴油加氢精制装置换热网络模拟优化

丁智刚

摘 要:本文论述了一种利用Petro-Sim软件,将某炼厂加氢装置热进料温度提高10.5℃优化换热流程,使其先与分馏塔进料低分油换热,再与稳定塔底稳定汽油换热,可将分馏塔进料温度提高8.5℃,节省装置炼油综合能耗0.67KgEO/t,年创效益为89.78万元。

关键词:换热网络;模拟;优化

DOI:10.16640/j.cnki.37-1222/t.2015.24.013

1 背景介绍

Petro-Sim软件是由美国KBC公司开发的炼厂全流程非线性反应动力学模拟软件。基于HYSYS.Refinery的Petro-Sim是一个多功能的图解式流程模拟模型,能较好的实现炼油厂换热器的模拟计算。以某炼油厂加氢精制装置2013年2月综合能耗为例,燃料气消耗约占总能耗的40%,电耗约占总能耗的51%。如何节省燃料气消耗是推进装置节能工作的关键,而优化换热网络,提高换热终温是节省装置燃料气消耗的重要措施。根据该加氢装置2月份的生产实际,分馏塔底重沸炉的燃料气消耗占装置燃料气总耗的87%至94%。因此,应重点考虑降低分馏塔底重沸炉的燃料气消耗的措施。

2 优化过程分析

2.1 对Petro-Sim软件和设计院使用的设计软件进行对比分析

目前,以中石化洛阳设计院提供的装置设计手册为依据,分馏塔底精制柴油以311℃的温度先与稳定塔底T202稳定汽油换热即E205,降至299℃再与分馏塔进料低分油换热。如果能改造换热流程,使得分馏塔底311℃精制柴油先与分馏塔进料低分油换热,再与稳定塔底稳定汽油换热,就能明显提高分馏塔的进料温度。

2.2 Petro-Sim软件模拟现场实际工况,进行改造分析

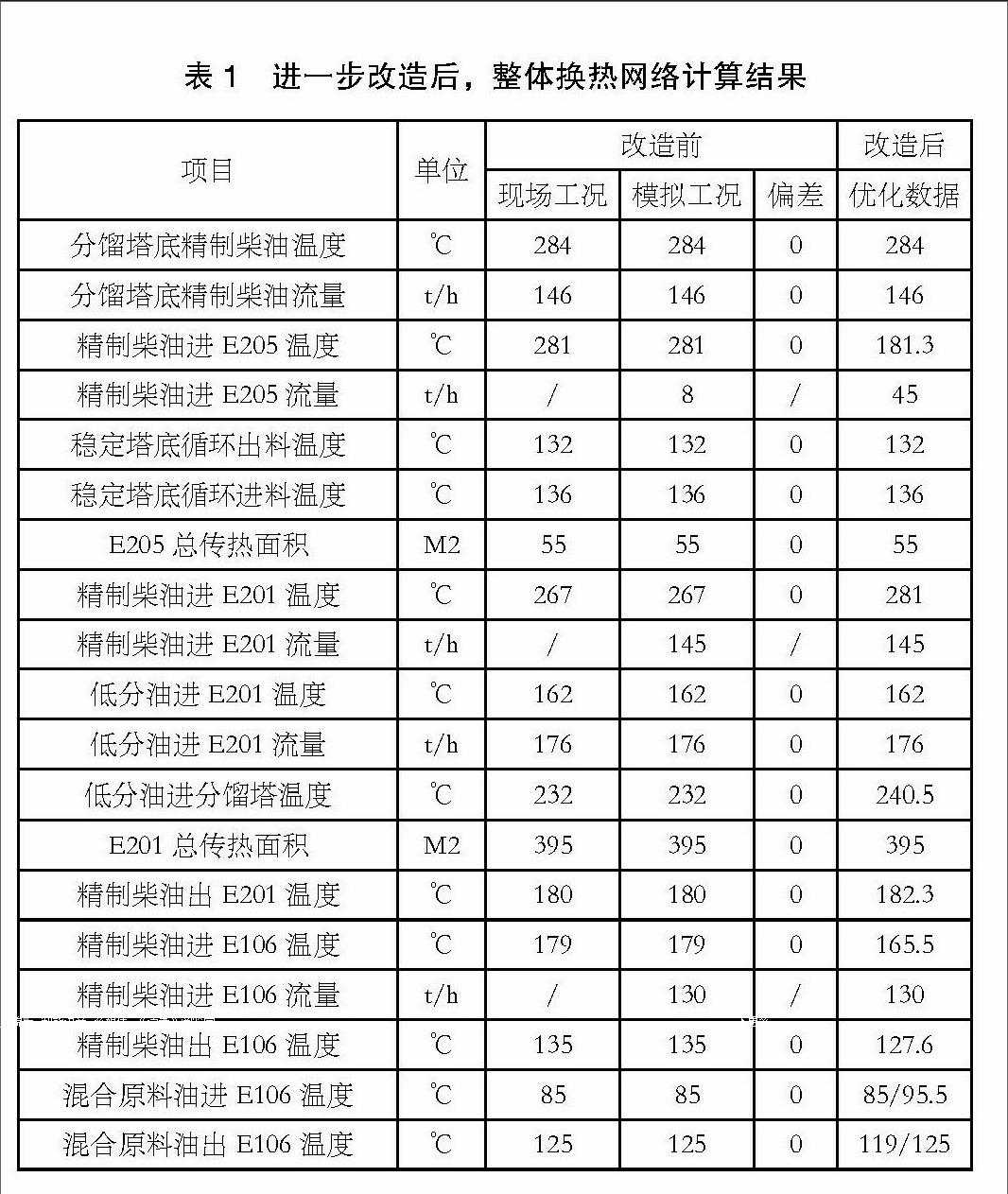

以2013年6月,装置混合进料177t/h的工况为基础,利用Petro-Sim软件进行模拟分析。计算结果见表1。

对表1数据进行对比分析,可得到如下结论:(1)通过改造,低分油进分馏塔温度可提高8.5℃,可节省分馏炉的燃料气消耗;(2)通过上表中的数据偏差分析,证明Petro-Sim软件能较好地模拟装置实际生产工况;(3)虽然改造后精制柴油进E205温度降低了99.7℃,但是通过调节E205跨线阀门增加精制柴油进E205流量至45 t/h,可以将稳定塔底循环进料温度重新调回136℃;(4)改造后装置混合原料油出E106温度将降低6℃,必须将热进料温度由85℃提高至95.5℃,才能维持混合原料油出E106温度在125℃。从而保证反应炉热负荷不增加。

3 经济技术评估

改造后要求增加部分工艺管线,但装置可节省1387Kw/h,装置节省的燃料气,按天然气热值39.82MJ/m3估算,可节省燃料气125.39Nm3/h,燃料气价格按0.85元每立方计算,年创效益为89.78万元。

4 结论

将热进料温度由85℃提高至95.5℃,改变某炼厂加氢装置分馏塔底精制柴油的换热流程,使其先与分馏塔进料低分油换热,再与稳定塔底稳定汽油换热。通过测算,可将分馏塔进料温度提高8.5℃,节省装置炼油综合能耗0.67KgEO/t,年创效益为89.78万元。endprint