屏式再热器出口联箱泄漏原因分析及修复处理

范海东,孙 刚,刘 斌

(1.山西大唐国际临汾热电有限责任公司,山西 临汾 041000;2.国网山西省电力公司电力科学研究院,山西 太原 030001;3.中国能源建设集团山西省电力建设一公司,山西 大同 037043)

0 引言

某公司1台型号为HG-1092/17.5-YM28的锅炉,为亚临界参数、一次中间再热、自然循环汽包炉,采用平衡通风、四角切圆燃烧方式。锅炉投产至2014年6月27日累计运行23 881 h,期间共进行过两次“C”级检修,两次停备检修。2014年7月检修期间对炉顶锅炉集箱检查时,发现屏式再热器出口集箱泄漏,位置为屏式再热器出口集箱炉后靠右侧,右向左数第6屏前向后数第14根集箱短节管座(短节管子Φ63×4.5材质12Cr1MoVG)角焊缝产生泄漏,如图1、2所示。屏式再热器出口集箱设计压力4.72 MPa,设计温度505℃,筒身规格Φ457×26,材质SA-335P22;集箱理论计算最小壁厚为20.6 mm,有效壁厚22.75 mm,取用壁厚26 mm。本文分析了泄漏的原因,并在检修期间对屏式再热器出口联箱缺陷进行修复处理。

1 泄漏原因分析

泄漏蒸汽导致紧靠接管处联箱母材基体产生多沟槽面积性严重吹损,受损区域长130 mm,宽72mm,最深深度20~22 mm,基体最薄壁厚剩余4 mm左右。宏观照片分析显示,靠小管侧熔合区附近产生微裂纹,裂纹沿小接管侧焊缝边缘熔合线附近周向开裂,长度达1/2周,如图2、3所示。考虑该接管与联箱的异种钢角焊缝焊接,本身属于薄弱环节,在产生微裂纹的同时,并在长期运行中的高温高压应力、焊接残余应力及冷热膨胀收缩应力作用下[1-2],使裂纹得以扩展,直至管子裂透,发生高压蒸汽泄漏。最终对联箱基体产生吹损;最初产生的裂纹为低周高应力型疲劳裂纹,在较短的时间周期内发生泄漏。

图1 泄漏位置整体宏观照片

图2 泄漏位置局部放大照片

图3 裂纹沿熔合线附近周向开裂

2 缺陷修复处理

2.1 修复前期工作

a)首先对联箱吹损区周围测厚,受损区域(130 mm×72 mm)范围之外周围厚度在25.0~25.9 mm之间,未见明显异常;直读光谱分析确认原联箱材质为P22,接管为12Cr1MoVG,接管管径测量在63.1~63.4 mm之间,管子高温蠕胀测量未超标。

b)焊前准备,将集箱吹损区及周围20 mm范围,集箱基体外表面全部机械打磨,去除氧化皮、锈蚀等,直至露出金属光泽;吹损区域整体打磨成U型盆状坡口。用机械贴壁(角焊缝集箱侧)切割小短接管,尽量保留角焊缝裂纹缺陷形貌;然后打磨小径管坡口,坡口的凹槽不得有尖角,角弯处要圆滑过渡,清理凹槽内外表面,不得有油污、水份、铁屑、粘砂等脏物;将坡口区及周围50 mm区域进行100%磁粉探伤或100%渗透探伤检验,确认集箱母材底部和坡口面有无裂纹、夹层、非金属夹杂物等缺陷。

2.2 焊接实施

选派具有焊接资质、有经验的大管焊工2人,同时具备小管氩弧打底、电焊盖面焊接资质;选派具有焊后热处理资质的人员2名。设备使用氩弧焊机1台、逆变直流焊机1台、焊后热处理设备1套。(因集箱中下部布置多排蛇形管排,为保证热处理加热区的温度均匀,热处理加热带的布置要考虑其难度。远红外履带加热器及绳形加热器的合理布置要满足集箱热处理工艺要求)。

根据现场实际情况,集箱坡口底部较深沟槽方向开U型盆状坡口,第一层、第二层采用全氩弧堆焊至大U型盆状坡口底部齐平,全氩弧堆焊采用上海电力TIG-R40Φ2.5mm氩弧焊丝焊接;第三步采用AWSE6015-B3上海电力R407Φ3.2mm低氢碱性焊条对联箱基体及管座角焊缝进行多层施焊。

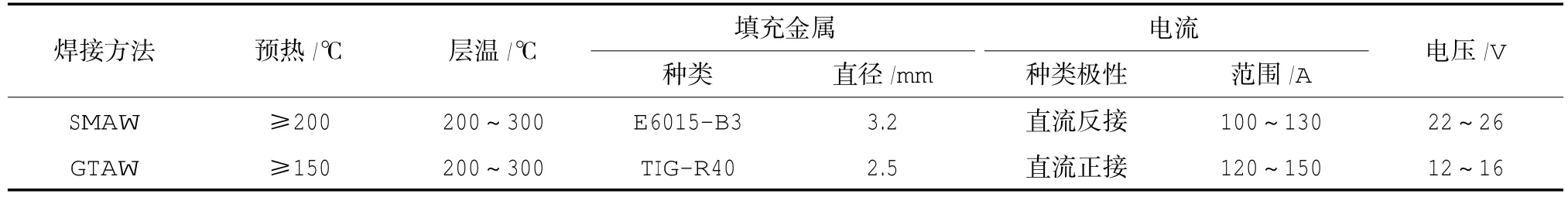

焊条使用前按要求烘焙,使用时装入80~110℃专用保温桶,随用随取;另外焊前对施焊焊条进行施焊,熟悉焊接工艺参数。修复过程中用直读光谱仪对熔敷金属进行光谱分析。补焊区熔敷金属直读光谱分析显示Fe含量95.75、Mn含量 0.459、Cr含量2.13、Mo含量1.07,符合熔敷金属成分要求。焊接参数如表1所示。

表1 焊接工艺参数[3]

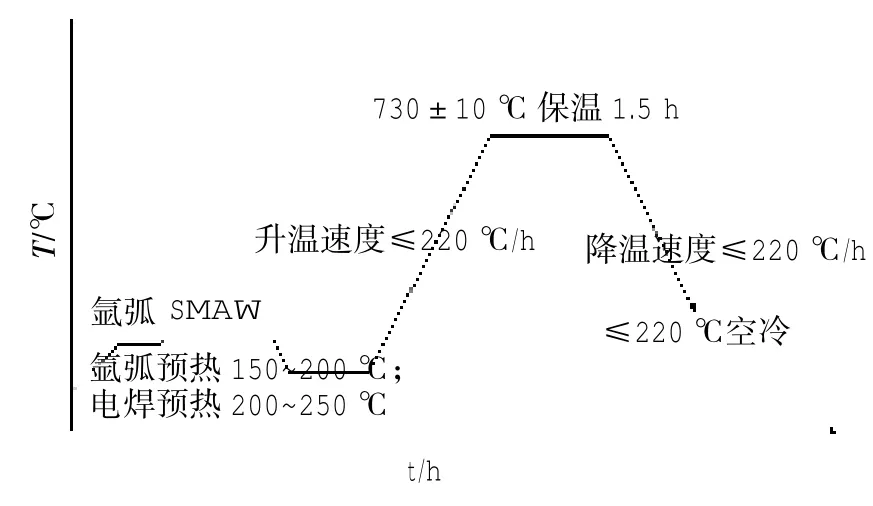

整个施焊过程中采用履带及绳形远红外电加热预热,氩弧焊预热温度≥150℃,电焊条预热≥200℃。采用多层多道薄层焊接,单层厚度控制在3 mm以内,采用不摆动窄焊道操作,控制单道焊接宽度≤6 mm,焊接层间温度控制在200~300℃范围内[4~5]。预热及层间温度用RAYMx2C红外测温仪(福禄克公司)进行辅助监控。热处理时补焊区、联箱上下设3只热电偶测控温度,保证加热区及集箱内外壁温差≤50℃,保证均匀加热。焊接及热处理工艺控制过程如图4所示。

3 修复后质量检验

图4 焊接及热处理工艺控制过程

焊接修复及热处理后24 h,将集箱补焊区及管座角焊缝整体机械打磨露出金属光泽,熔敷金属边缘与集箱圆滑过渡。对补焊区及周围50 mm区域进行100%渗透探伤,补焊区及周围100 mm区域进行100%超声波探伤检查,同时对补焊区及联箱基体进行硬度试验,联箱母材硬度在HB137~HB145之间,熔敷金属硬度在HB197~HB217之间。经检验合格后并记录原始缺陷具体位置,以备下次检修复查。

[1] 杨庆旭,杨超,孙雄,等.1025 t/h CFB锅炉屏式过热器管失效分析[J].江苏电机工程,2013,31(1):71-73.

[2] 钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2005:184-186.

[3]国电电力建设研究所.DL/T 869—2004 火力发电厂焊接技术规程[S].北京:中国电力出版社,2004:9-10.

[4] 姜求志,王金瑞.火力发电厂金属材料手册[M].北京:中国电力出版社,2004:139-141.

[5]中国电力科学研究院.DL/T 819—2010 火力发电厂焊接热处理技术规程[S].北京:中国电力出版社,2011.