随机振动试验中确定控制点布置方案的方法

马红卫

(中国电子科技集团公司第十研究所,四川 成都 610036)

0 引言

振动是工程技术领域中经常碰到的问题,通常将振动分为确定性振动和随机振动两大类[1]。随机振动试验是评估产品抗振功能、耐振强度,以及可靠性指标好坏的最基本的试验手段,尤其是安全性、可靠性与环境适应性要求高的航空航天结构及其附属结构的振动问题,通常以振动试验结果为最终判据[2]。对电子设备而言,它们在生产、运输和使用过程中会经历多种类型、多个量级的振动载荷的作用,这些振动载荷绝大多数都可以归结为随机振动载荷[3]。正因为如此,随机振动试验被广泛地应用于电子设备的筛选、验收和交付试验中,并且国内外均有相应的标准来规定和规范这些随机振动试验。例如:美国国防部试验方法标准 “环境工程考虑和试验室试验” (MIL-STD-810F)和我国的军用装备实验室环境试验方法振动试验 (GJB 150.16A-2009)。随机振动试验由于其对实际振动环境出色的模拟能力吸引了众多学者的广泛关注,但对于随机振动试验技术的研究多集中在偏理论的效果评价、载荷等效、控制策略等方面,而对于试验实施过程中控制的实现方法,尤其是控制点的选择方面的研究较少。

本文以电子设备随机振动试验中选择控制点布置方案的必要性为切入点,阐述控制点选择的原则,并对控制点的选择方法进行归纳、研究,给出了电子设备随机振动试验中选择、确定控制点位置的方法,同时给出了控制点布置方案的实际案例。

1 控制点概述

目前,电子设备的随机振动试验主要是在电动振动系统中完成的。控制点是电动振动试验系统中作为闭环控制输入的加速度计在振动台台面、夹具或被试设备上的具体位置。可以将振动试验系统的控制仪通过控制点的反馈信号来调整功率放大器的输出。

根据控制点数量的多少,可以将振动试验的控制方式分为单点控制和多点控制。单点控制即只安装一支加速度计,控制系统通过将该加速度计的信号与参照信号进行比较来实现对振动的控制,这种控制方式仅适用于试件尺寸很小的场合;多点控制又被称为多点平均控制,是通过将安装的多支加速度计的平均信号与参考信号进行比较来实现对振动量级的控制,这种控制方式的适用范围广,是目前工程上大、中型试件试验中经常采用的控制方法。

当采用同一种控制方法进行试验时,控制点位置的选择不当将会对振动试验的控制效果造成不良的影响。主要表现为:

1)控制系统无法有效地控制振动量值,造成谱线的个别频点振动量值超差,造成控制系统报警停机,无法完成试验;

2)振动试验的量值不能如实地反映试验所需要的规定的量级,出现 “欠试验”和 “过试验”的现象,尤其是 “欠试验”在工程上是不允许的。

在振动试验中,为了在试件上产生所需要的振动量值,合理地布置控制点是必要的,在多点控制的振动试验中尤其如此。

2 控制点布置方案的确定

前文已经提到,振动试验可以采用单点控制方式,也可以采用多点控制方式。但是,在实际试验中,单点控制方式用得很少,而多点控制方式由于其出色的表现得到了广泛的应用。下文将针对多点控制方式中控制点布置方案的确定进行阐述。

选择、确定控制点位置的基本要求和目的是合理地选择控制点的数量和位置,使试件得到合理的考核,防止过多 “过试验”的出现,杜绝 “欠试验”的出现。

2.1 基本原则

控制点布置方案的选择、确定应遵循以下原则:

1)条件允许时,应尽量地选择具有多点控制能力的振动系统进行摸底试验;

2)在振动控制系统允许的范围内,选择尽可能多的控制点,一般至少选择3个控制点;

3)选择夹具上刚性较硬的地方作为控制点;

4)控制点应尽量地靠近试件与夹具或台面的连接点;

5)选择方便安装加速度计的位置作为控制点;

6)一般控制点不应选在试件上,特殊情况下,如采用加速度限控制方法时[4],可以综合考虑台面、夹具和试件上的各个部位来合理地选择控制点;

7)根据不同的试验的具体要求来选择控制点;

8)使用不同结构形式的夹具时,应选择不同的控制点布置方案。

3.2 具体的方法

控制点布置方案的选择、确定是一项极其依赖经验的工作。实践中选择、确定控制点布置方案的方法归纳起来主要有两种:类比法和试验法。

a)类比法

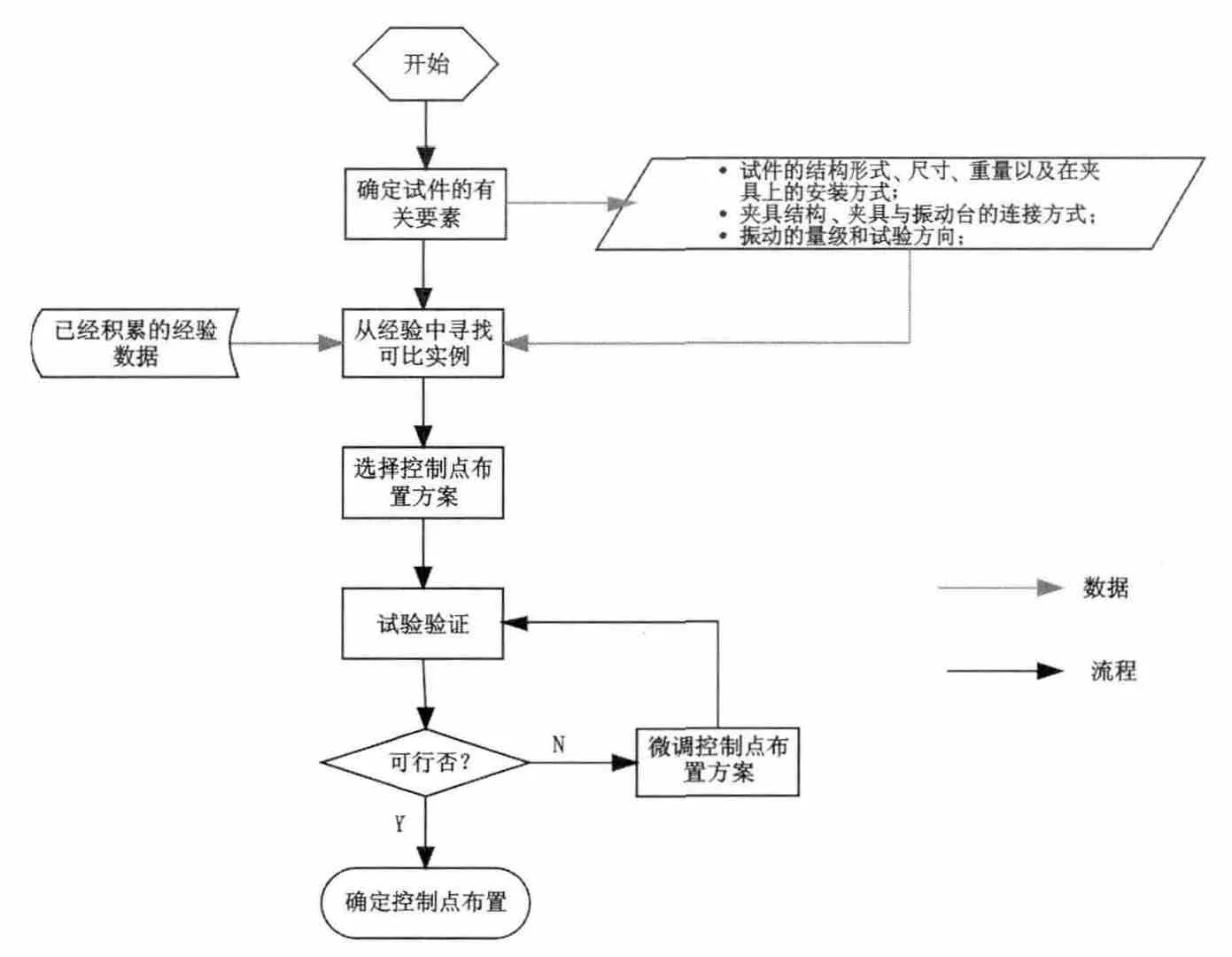

类比法是指根据成功的工程经验来选择控制点的方法。该方法以丰富的试验经验为基础。使用类比法来确定控制点布置方案的步骤如下所述:

1)确定试件的有关要素 (这些要素主要包括试件的大小、试件的质量、振动试验的量级、试验方向,以及试件在试验夹具上的安装状态等);

2)确定夹具的有关要素 (这些要素包括夹具的结构形式、重量、夹具的动态特性,以及夹具与台面的连接方式等);

3)从经验中寻找可以与该试件控制点的布置方案相比较的成功案例;

4)初步制定试件的控制点布置方案;

5)控制点布置方案的初步试验验证;

6)试验验证与控制点调整;

7)确定控制点的布置方案。

图1更为形象地显示了利用类比法确定控制点布置方案的详细流程。

图1 类比法确定控制点布置方案的流程

b)试验法

试验法是指为了弥补试验操作人员经验缺乏的不足,在试验现场通过有目的地选择若干个控制点布置方案,通过比较各个布置方案的控制效果来最终确定控制点位置的方法。该方法仍以经验为出发点,利用有限的试验来有效地弥补经验缺乏的不足,应用范围很广。利用试验法确定控制点布置方案的步骤如下所述:

1)利用经验确定出若干个可能的控制点布置方案;

2)利用加速度计分别采集上述各个可能的控制点的响应数据;

3)比较各个可能的控制点的数据,并结合 “选择控制点的原则”初步确定出若干个控制点布置方案;

4)分别采用初步确定的控制点选择方案进行短时间的试验,观察振动系统的控制效果;

5)选择控制效果最好的一种控制点布置方案作为最终的试验控制点布置方案。

图2更为形象地显示了利用试验法确定控制点布置方案的详细流程。

3.3 两种方法的讨论

上述两种确定控制点布置方案的方法各有优劣,分别适用于不同的场合。

类比法的优势在于它是一种可以迅速地确定新设备的控制点布置的方法,而劣势在于该方法需要依赖试验人员的实践经验。类比法主要适用于夹具结构形式简单,并且试件具有较好的继承性的场合。

试验法虽然也要在一定程度上依赖实践经验,但是该方法以试验结果为主,尤其是当其与有限元仿真技术结合时可以有效地弥补试验人员经验的不足。但是,试验法需要耗费一定的人力和物质资源进行实验,以及进行数据分析等繁杂的工作。因此,试验法适用于新设计的设备和夹具结构较复杂的场合。

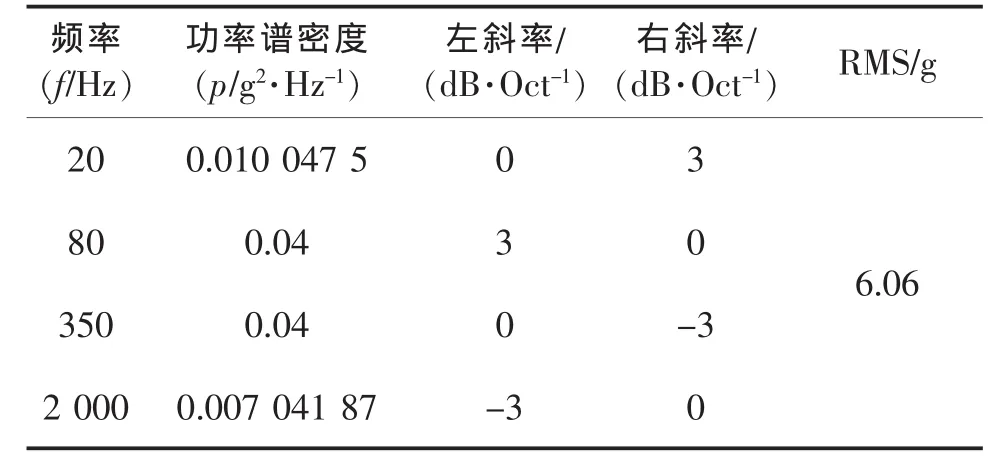

下面以环境应力筛选随机振动试验条件[5]为例,对两种方法在实际中的应用进行了详细的说明,试验条件如表1所示。

表1 随机振动试验条件

3 应用

3.1 类比法的应用

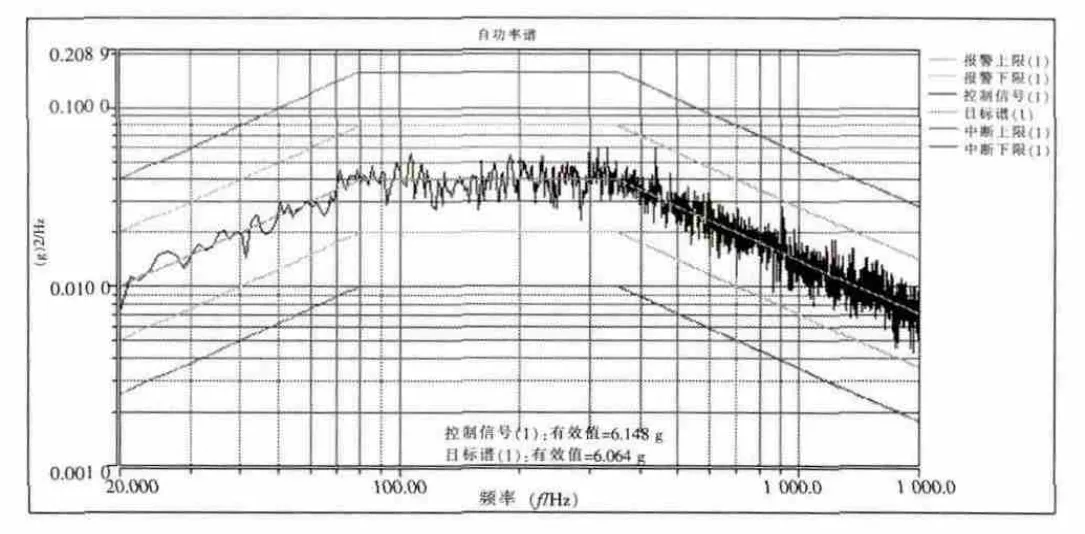

设备1和设备2的有关要素的对比情况如表2所示。不难发现,二者的结构形式相似,所采用的夹具的结构形式相同,并且在夹具上的安装方式也相似。因此,可以利用类比法根据设备1的控制点布置 (如图3a所示)来初步确定设备2的控制点布置方案 (如图3b所示)。然后,利用配重试验件进行实验验证,试验证明,初步确定的设备2的控制点的布置方案是可行的。振动台的控制曲线与理论要求曲线如图4所示。

表2 设备要素对比表

图3 类比法确定控制点布置方案示意图

图4 设备2的最终控制曲线

3.2 试验法的应用

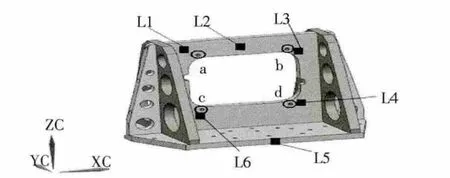

某个设备的夹具的结构示意图如图5所示,该夹具通过20颗M10螺栓与振动台连接。设备通过螺钉孔a、b、c、d与夹具连接。Y向是该夹具最“柔弱”的方向,为了避免 “欠试验”和减少 “过试验”的出现,需要确定Y向的控制点布置方案。该夹具的结构形式较为复杂,只能通过试验法来确定控制点的布置方案。这里首先根据有限的经验来初步确定4种控制点布置方案 (3点控制),如表3所示。

表3 控制点布置方案

图5 夹具结构示意图

这里分别采集孔a、b、c、d附近的振动响应值并计算出各方案下这些振动响应值的均方根值(RMS:root mean square),进而与理论要求的RMS值对照 (如图6所示)来比较各个控制点布置方案的效果,计算所得到的RMS值与理论要求的RMS值越接近,说明控制点位置的布置方案越好。在不同的控制点布置方案下,夹具上设备安装螺钉孔位置的振动响应有所不同,但大致形状是相似的,所测的数据如表4所示。图7中显示了各个方案中试件安装处的振动响应曲线。图6中显示了测得的各方案下试件安装处响应值的RMS值与理论要求的RMS值之间的对比情况,从图6中可以看出,按照方案4选择控制点时,所得到的试件安装处响应值的RMS与理论要求的RMS最接近,因而可以初步选择L2、L3、L63个位置为控制点。随后的实际试验过程表明,该控制点布置方案可以满足试验要求,图8显示了方案4下设备试验时的平均控制曲线。

表4 各方案下试件安装处响应值 (g)

图7 试件安装处的振动响应

图8 方案4的控制曲线

4 结束语

从选择、确定控制点布置方案的必要性和基本原则入手,详细阐述了利用类比法和试验法确定控制点布置方案的过程和步骤,并且对类比法和试验法的优劣进行讨论和分析;利用实例分别说明了2种方法的应用情况。文中提及的2种方法有各自的优缺点和适用场合,在实践中可以此为指导,针对具体的试件来确定适合的控制点布置方案。

[1]胡志强,法庆衍,洪宝林,等.随机振动试验应用技术 [M].北京:中国计量出版社,1996:12.

[2]姜节胜,高跃飞,顾松年.环境振动试验技术的若干新进展 [J].机械强度 , 2005, 27(3) :307-311.

[3]STEINBERG,DAVE S.Vibration analysis for electronicequipment[M].New York: John Wiley&Sons,Inc.,1998.

[4]GJB 150A-2009,军用装备实验室环境试验方法,第16部分:振动试验6.2.2[S].

[5]GJB 1032-1990,电子产品环境应力筛选方法,5.2[S].