单板计算机的故障模式与机理及影响分析

夏欣, 谢丽梅, 时钟,3

(1.空军驻无锡地区军事代表室,江苏 无锡 214161;2.工业和信息化部电子第五研究所,广东 广州 510610;3.南京赛宝工业技术研究院,江苏 南京 210000)

0 引言

故障模式、机理与影响分析 (FMMEA:Failure Modes,Mechanisms and Effects Analysis) 是一种研究产品的每个组成部分可能存在的故障模式、故障机理并确定各个故障模式对产品其他组成部分和产品功能的影响的分析方法,是一种半定量的可靠性分析工具。FMMEA的目的是为了确定产品的各种潜在故障模式的故障机理,并利用故障物理模型进行定量分析,对故障风险程度进行排序,确定产品的主故障机理及其对应的工作应力与环境条件。其主要用途包括:1)通过FMMEA可以得到产品的主故障机理,然后通过在设计过程中控制风险性高的故障机理对应的工作应力、环境条件来抑制该故障机理发生的可能性;2)通过FMMEA可以获得加速的应力种类,选取合适的加速方程等,从而为产品的加速试验提供依据。此外,利用FMMEA能够确定产品的主故障机理及引发该机理的应力条件,从而为加速寿命 (退化)试验和产品的故障诊断与健康管理 (PHM)提供依据。Ganesan等[1]给出了FMMEA的步骤、实施的方法及其在PHM中的应用,并对比了FMMEA与FMEA/FMECA的区别[2]。目前CALCE将FMMEA用于确定电子产品的主故障机理,进而对其进行状态监控[3-7]。

单板计算机是将CPU、存储器、可编程逻辑器件和总线等集成在一块电路板上,实现指令的收发、数据的传输和处理、指挥控制等功能的电路板,通常作为产品的控制核心。随着产品复杂程度的不断提高,单板计算机的故障诊断与维修保障等问题越来越受到重视。进行单板计算机的FMMEA分析的目的是为了确定其主故障机理及其对应的应力条件,选择故障物理模型,为基于故障物理模型的故障诊断与健康管理 (PHM)提供基础。

1 单板计算机的组成和功能

某型单板计算机主要用于地面自动控制系统中。该单板机主要包括微处理器、内存与缓存、传感器芯片和计数器,以及各种接口,其功能相当于一台微型的电脑。单板机上的器件类型包括:集成电路 (IC)、贴片式电容、钽电容、金属膜电阻、电感、连接器、晶振、开关和印制电路板 (包括焊点、焊盘、PTH(镀通孔)、过孔和金属互联线)。PCB材料为FR-4,金属化连线和PTH材料为铜,焊料为63Sn37Pb;另外,各个器件的主要封装类型有BGA、SOP、QFP、DIP和TSSOP等,封装材料主要为塑料或陶瓷。PCB通过四边上的安装孔固定,安装部位不考虑故障问题。

2 FMMEA在单板机上的实施过程

与传统的FMEA相比,FMMEA[8-9]增加了对故障机理的剖析,以及确定了故障物理模型与参数。FMMEA在单板机上的实施步骤如图1所示。

对单板机进行FMMEA分析时,首先,需要将单板机上所有的元器件、零部件和互联等均视为潜在的故障点;然后,研究单板机上元器件及组成部件可能存在的故障模式、故障机理,并确定每个故障模式的故障物理模型及参数。

图1 FMMEA的实施步骤

2.1 系统定义

系统定义就是对产品进行功能分析。只有明确系统所具有的功能,才能准确、快速地确定系统潜在的故障点。单板机中的元器件包括电阻、电感、电容、连接器、晶振和IC等。另外,还有PTH(镀通孔)、过孔和各种元器件的焊接点 (包括BGA焊球、表贴焊点和插装器件焊点等)。所有单元的功能是保持电连接并实现器件的功能。PCB的功能是进行电信号的传递、固定元器件,以及为整个系统提供机械支撑。

2.2 确定潜在的失效模式

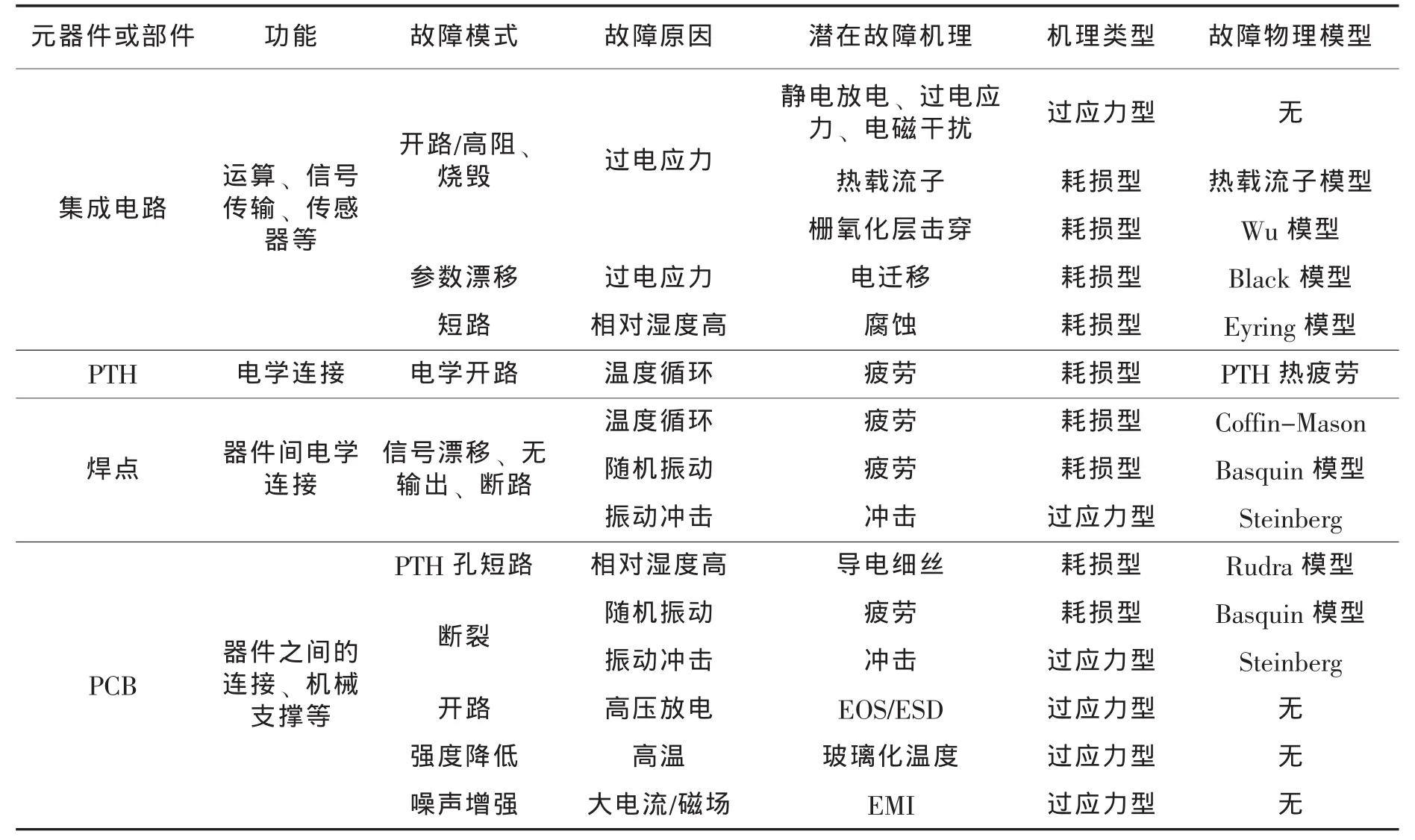

故障可以是功能的或者是物理的,或者两者均可。故障模式定义为零部件、子系统或整个系统不能实现某种功能的某种表现方式。例如:焊点的潜在故障模式为开路和电信号不连续,这些故障模式阻碍了其互连的功能。在单板机中,系统故障定义为烧毁或无电流输出。系统可能在以下器件或部位发生故障:电阻、电感、电容、连接器、晶振和IC等。另外还有PTH、过孔和各种元器件的焊接点等,这些也是潜在的故障点。表1中列出了单板机上元器件和部件的潜在故障模式,例如:焊点的潜在故障模式为信号漂移、无输出或断路等。

2.3 确定潜在的故障原因

在进行单板机使用过程中的FMMEA分析时发现,单板机使用过程中发生故障的原因为引发故障模式的工作应力和环境条件。例如:焊点故障模式是由温度循环、随机振动和冲击造成的。

2.4 确定潜在的故障机理

故障机理是引发故障的物理、电学、化学、力学或其他过程。故障机理从微观上阐明了故障的本质、规律和原因,可以追朔到原子、分子尺度和结构上的变化等方面,需要在综合考虑潜在故障模式和故障原因的基础上,依据以往的经验、相似产品法等来加以确定。例如:焊点发生故障的潜在故障机理为热疲劳、振动疲劳和冲击破坏。

2.5 确定故障机理模型

故障物理模型是描述故障发生的时间与产品的几何尺寸、材料、环境和工作条件等之间的关系的物理模型。对于某一产品,通过应力和损伤分析来计算故障前时间 (TTF)。例如:焊点的热疲劳对应的故障机理模型为Coffin-Mason模型。对于发生可能性较大的故障,从故障物理模型库,即表1中选用对应的故障物理模型;根据模型的数学函数公式确定相应的材料参数、环境条件等一系列输入参数,为单板机的应力损伤分析做准备。

表1 某型单板计算机的FMMEA

2.6 确定单板机寿命周期工作条件

产品在寿命周期中的环境条件包括温度、湿度、压力、振动和冲击、化学环境、辐射和污染等。工作应力包括机械载荷、电流、电压和功率。工作状态包括工作、贮存和运输等。这些数据应该从实际的应用环境中获得。在没有现场数据的情况下,可通过环境手册或相似环境中的监测数据来获得。

在对单板机的故障进行影响分析中,由于整个电路板由3.3 V和5 V的电源供电,因此应力中没有大电流、高电压、磁场或辐射。温度、振动和湿度等环境条件的确定参考了自动化工程协会的环境手册。地面最高温度为50℃,无随机振动和冲击等条件,周围环境的相对湿度适中,在60%~70%左右。在电路板的使用环境中,每天的最高和最低气温分别为27℃和16℃。

2.7 故障机理影响分析

影响分析的目的是为了找出单板机每个可能发生的故障模式所产生的影响,对其发生的概率、严酷程度和风险程度进行分析,以找出风险性高的故障机理,从而确定单板机的主故障机理。

在确定了单板机所有的潜在故障模式、原因、机理和模型后,在已知寿命周期环境条件和工作状态的基础上,初步确定所有故障的风险性,以排除不可能发生的机理。在此系统的工作状态下,由于电压较低、PCB板较厚等原因,可以基本排除过电应力故障和静电放电故障发生的可能性。由于周围不存在很高的电压、大电流,电磁干扰发生的可能性也很小。另外,工作环境中没有随机振动和冲击、潮湿等条件。通过分析,可以将由以上原因引起的故障机理的风险性确定为 “低”等级。

进行故障影响分析时,首先,对于电路板的玻璃化这种过应力型的故障机理,由于玻璃化温度为150℃,而外界的环境温度不会超过50℃,该故障发生的可能性很小,发生概率确定为 “非常不可能发生”等级,严酷度为 “中等”,因此风险性等级为 “低”。

其次,对于电容、电感和开关等元件的相应故障机理,目前尚无可以用来描述这些故障机理的物理模型,其概率等级根据Telcorida标准手册中的故障率数据来确定。由于这些元件的失效率均在10-7左右,平均TTF均大于30年,概率等级被确定为 “非常不可能”,严酷度为 “中等”,因此风险性等级为 “低”。

2.8 FMMEA 分析的结果

完成以上步骤后,只有温度循环引起的焊点故障和PHT热疲劳故障有待进一步分析。由于各种器件均存在焊点,需要计算各个焊点的TTF和镀通孔的TTF。利用故障物理模型进行计算。

焊点和镀通孔热疲劳的故障物理模型为Coffin-Mason模型和CALCE模型。其中焊点的热疲劳模型为:

式 (2)中:Nf——疲劳寿命;

Δγ——应变范围,需要通过应力分析得到;

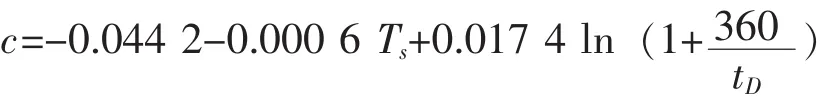

εf——材料常数, 对于63Sn37Pb, εf=0.325,是与温度循环剖面相关的参数;

其中,Ts为焊点温度循环中的平均温度,tD为最高温度的保温时间,这些需要根据具体的环境温度剖面来确定。

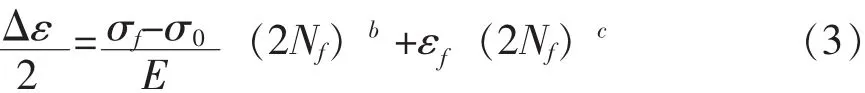

镀通孔热疲劳模型为:

式 (3)中:E——镀层材料的弹性模量;

Δε——应变范围;

σ0——平均应力,这两个参数需要通过应力分析得到;

σf——疲劳强度系数;

εf——疲劳延展性系数;

b——疲劳强度指数;

c——疲劳延展性指数。

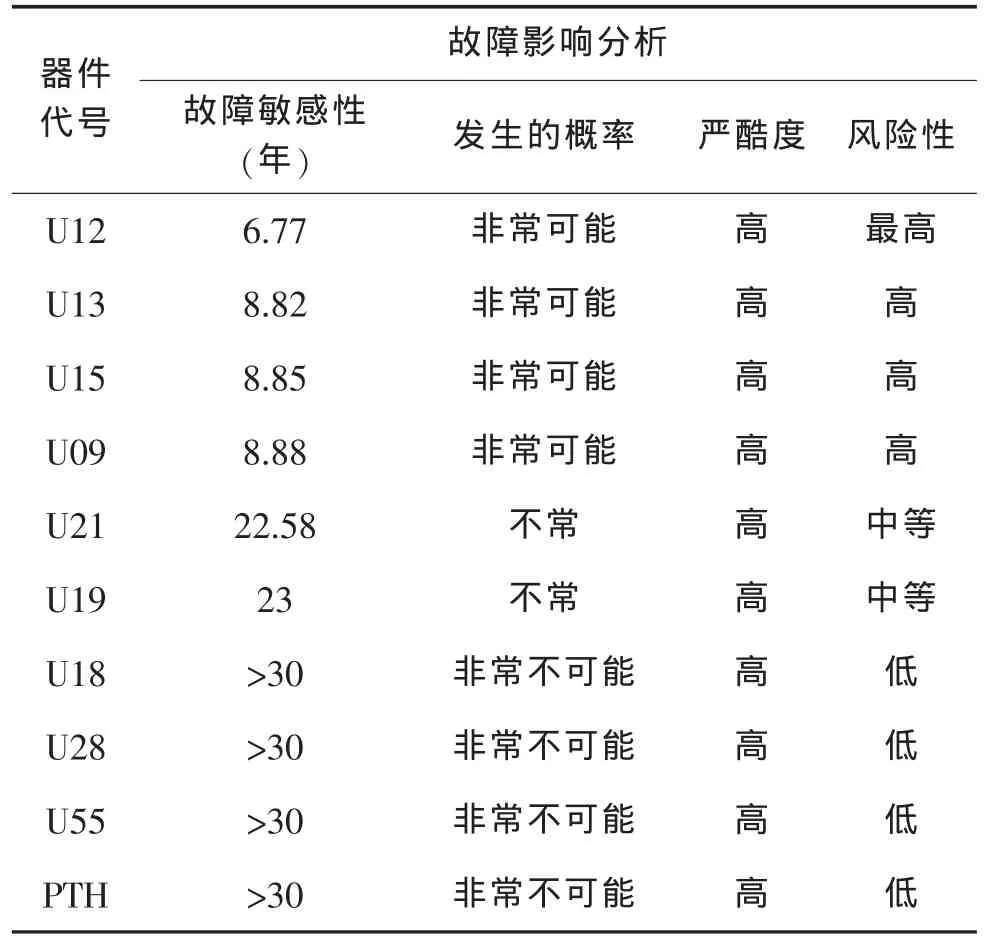

经过计算,器件U12,即小外形封装 (SOP)的随机存储器芯片的焊点部位的TTF最小,为6.77年,其故障发生的概率确定为 “非常可能发生”,其余各焊点部位和镀通孔的故障发生概率也按照TTF排列了顺序,确定了严酷度等级,确定了风险性。表2是部分器件的TTF分析的结果,其中第一列的器件代号代表了微处理器、内存与缓存、传感器芯片、计数器等IC芯片。故障敏感性计算的是这些IC芯片的焊点,以及电路板上尺寸最小的PTH的TTF。

表2 某型电路板的故障影响分析表

由以上的分析可以得到如下结果:器件U12的焊点为整个电路板的薄弱环节,其焊点热疲劳故障为主故障机理。

3 结束语

本文通过某型单板计算机的FMMEA分析,说明了在工程中应用FMMEA的具体过程。FMMEA利用故障物理模型对故障发生的敏感性进行定量分析,使得故障影响分析更加准确,并且能够得到某一故障发生的TTF,为确定产品寿命,实施改进措施提高寿命提供了定量的依据。同时FMMEA分析可以确定产品的主故障机理及其对应的应力条件,选择故障物理模型,为基于故障物理模型的PHM提供基础。FMMEA分析可用于机械、电子产品全寿命周期的薄弱环节的分析,提高产品各阶段的可靠性。FMMEA中的故障物理模型必须成熟、可用,且模型中的参数要采用产品的真实数据,否则就会影响计算的精度和分析的结果。因此,FMMEA分析在使用过程中存在的主要问题就是故障物理模型的精度、适用性,以及参数的准确性。目前,很多故障机理还没有成熟、可用的物理模型,可以利用统计数据,如手册中的数据来进行补充。随着各种模型的不断开发和完善,FMMEA方法在工程上将会有广泛的应用前景。

[1]GANESAN S.System level approach for life consumption monitoring of electronics[D].Master of Science, University of Maryland, 2004.

[2]GANESAN S, EVELOY V, DAS D, et al.Identification and utilization of failure mechanisms to enhance FMEA and FMECA[C]//Proceedings of the IEEE Workshop on Accelerated Stress Testing&Reliability (ASTR), Austin,Texas, 2005.

[3]MATHEW S, DAS D, ROSSENBERGER R, et al.Failure mechanisms based prognostics[C]//International Conference on Prognostics and Health Management.2008:356-367

[4]DAS D,AZARIAN M,PECHT M.Failure modes,mechanisms, and effects analysis (FMMEA) for automotive electronics[C]//11th Annual AEC Workshop,Indianapolis,IN.2006.

[5]KUMAR S,DOLEV E,PECHT M.Parameter selection for health monitoring of electronic products[J].Microelectronics Reliability, 2010, 50: 161-168.

[6]PECHT M, GU J.Physics-of-failure-based prognostics for electronic products[J].Transactions of the Institute of Measurement and Control, 2009, 31 (3-4): 309-322.

[7]VICHARE N M, PECHT M.Prognostics and health management of electronics[J].IEEE Transactions on Components and Packaging Technologies, 2006, 29 (1): 222-229.

[8]GANESAN S, EVELOY V, DAS D, et al.Identification and utilization of failure mechanisms to enhance FMEA and FMECA.Proceedings of the IEEE Workshop on Accelerated Stress Testing&Reliability (ASTR) , Austin, Texas,2005.

[9]DAS D, AZARIAN M, PECHT M.Failure modes, mechanisms, and effects analysis (FMMEA) for automotive electronics[C]//11th Annual AEC Workshop, Indianapolis,IN.2006.