铝钎焊用锌基合金钎料的制备及钎焊接头的组织和抗剪强度

马志鹏,闫久春,张旭昀,郭光伟

(1.东北石油大学材料科学与工程系,大庆163318;2.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨150001)

0 引 言

钎焊作为铝合金连接的重要方法,具有钎焊件变形小、尺寸精度高等优点,近年来在我国得到了广泛应用,但由于铝合金及其复合材料的表面氧化膜致密、稳定,导致钎焊性能较差[1]。目前,用于铝合金及其复合材料的钎料主要有锡基、锌基和铝基钎料[2]。其中,锡基钎料的主要优点是钎焊工艺性好,但强度较低,耐蚀性较差,力学性能不佳;并且锡与铝的互溶度较小,润湿性差,钎焊过程中常需辅以钎剂或外加能量场用以去除铝合金表面的氧化膜。有些钎料为了控制熔点,会添加有毒性元素镉,造成环境污染,并危害操作人员健康。铝基钎料的优点是钎焊性、母材色泽一致性、镀覆性和耐腐蚀性都极佳,但熔点较高,在钎焊过程中如控制不当会使铝合金基体软化,结构产生严重变形。锌基钎料是一种常用的中温钎料,一般使用温度为410~450℃[3]。目前已公开的锌铝系和锌铝铜系钎料的优点是强度较高,耐蚀性能相对较好,对母材的影响较小。在钎料制备方面,由于锌较脆,很难用拉丝的方法制成常用的丝状钎料,必须采用铸造的方法铸成棒状钎料,因而制备成本较高;此外,由于钎料中部分合金元素(如硅等)的熔点较高,而诸如铜、镍、锰等合金元素在锌合金熔体中的溶解度较低,因而它们较难溶入铝合金熔体中[4]。

在钎焊过程中使用锌基钎料时,由于锌与铝的互溶度较大,钎料在钎缝中流动的同时,会以相当快的速度向母材中扩散;锌能与铝发生共晶反应,并且两者之间不会形成任何金属间化合物。因此,所得钎焊接头通常具有较高的强度。但是当钎料中的锌元素含量过高时,一方面,锌的当量系数就会增大,钎料中的其它合金元素也会形成一些脆性金属间化合物;另一方面,易导致钎焊过程中在界面处发生溶蚀现象,从而降低接头的整体力学性能[5-8]。

合适的锌基钎料可以避免铸铝、硬铝、超硬铝的铝合金基体在钎焊中发生熔化或过时效。为了制备合适的锌基钎料,就需要在纯锌中加入多种元素,如铝、镁、铜、镍、硅、钛、锰和稀土等,以改善组织,提高性能[9-12]。针对铝合金用锌基钎料在力学性能、抗氧化性能、抗腐蚀性能、尺寸稳定性等方面存在不足的问题,作者在锌铝合金的基础上依次添加了微量元素镁、银、铜、镍、锆和稀土元素,制备了一种铝合金用新型锌基合金钎料,研究了它的显微组织、性能及物理特性,并将其用于润湿试验和钎焊试验,研究了钎焊接头的界面结构,并分析其作为钎料的可钎焊性,旨在为铝合金及其复合材料的钎焊提供一种新钎料。

1 试样制备与试验方法

以工业纯铝、纯锌、纯银以及铝镁、铝铜、铝镍、铝硅、铝稀土中间合金为原料制备锌基钎料。钎料配方依据锌-铝-铜系三元合金相图进行设计,设计成分见表1。首先去除原料表面的污垢和氧化膜,然后将一定比例的锌和铝放入高频感应加热炉中的石墨坩埚内,并通入流量为0.5L·min-1的氩气进行保护,温度为500℃左右;待锌和铝完全熔化后,再依次加入纯银、铝铜、铝硅、铝镍和铝稀土中间合金,并升高炉温至750℃;待合金完全熔化后加入铝镁中间合金,再快速搅拌合金熔体3~5min,保温10~15min后浇铸成块状。此外,在冶炼过程中加入细化剂氟锆酸钾(K2ZrF6)粉。

使用STA449C/6/G型热分析仪测合金钎料的熔点。称取合金钎料约20mg,将其从室温加热至至700℃,加热过程采用2种升温速率,从室温升至100℃的升温速率为10℃·min-1,从100℃升至700℃的升温速率为2℃·min-1,试验全程采用氮气保护。

润湿试验选取30mm×30mm×3mm的纯铝作为母材,将质量约为0.1g的锌基合金钎料置于母材上表面的中间;然后将母材及钎料加热至试验温度(420℃),待钎料熔化后,用刮刀在钎料上刮涂30~50s,以破坏母材表面的氧化膜,最后空冷至室温完成试验。

钎焊试验分别选取2A12铝合金和55%SiCp/Al复合材料作为母材,它们的尺寸均为50mm×10mm×3mm,然后将质量约为1g的钎料分别放置在两种材料的待焊表面上,升温至420℃使钎料熔化,接着用刮刀在母材表面刮涂30~50s;最后将母材搭接在一起放在焊接平台上,搭接长度为15mm,继续在420℃下保温10min完成钎焊。

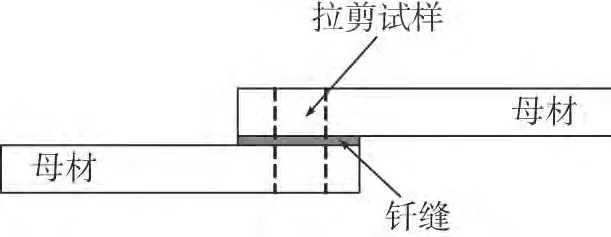

钎料与钎焊接头的显微组织采用OLYMPUSPMG3型万能光学显微镜(OM)和S-4700型扫描电子显微镜(SEM)进行观察,采用扫描电镜附带的能谱分析仪(EDS)分析钎缝中各相的成分;钎焊后采用特定卡具在Instron model 1186型材料试验机上对钎料和钎焊接头进行拉剪试验,拉伸速度为0.5mm·min-1,试样尺寸为10mm×10mm×6mm,取样示意如图1所示。拉剪强度取3个试样的平均值。

图1 拉剪试样的取样示意Fig.1 Schematic drawing of shear test specimen

2 试验结果与讨论

2.1 钎料的显微组织

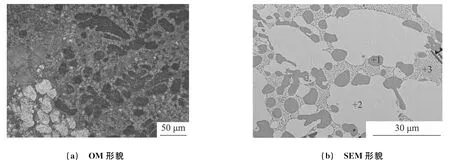

从图2(a)中可以看出,制备的锌基合金钎料由大块状组织、小球状组织以及两者之间的细小颗粒组成。从图2(b)中可以看出,锌基合金钎料中的存在灰色相、白色相和黑色斑点状组织。从表1中可以看出,灰色相中铝的质量分数最高,为21.61%,为富铝相;白色相中锌的质量分数最高,为88.46%,为富锌相;在上述两种组织之间分布着的细小颗粒状组织为共晶相。根据锌-铝-铜三元相图和EDS分析结果可以确定图2(b)中的组织1主要为α-Al固溶体,组织2为η-Zn固溶体,组织3主要为锌-铝-铜三元共晶相。此外,在图2中没有观察到明显的成分偏析和缩孔等缺陷,钎料各组织分布较均匀。

2.2 钎料的差热曲线

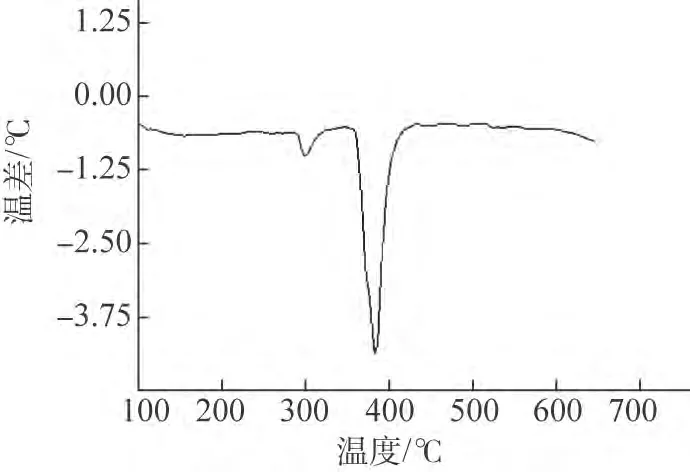

从图3中可见,锌基合金钎料的差热曲线共有两个吸热峰,分别为锌-铝共析反应和共晶反应。在291℃处出现的吸热峰是共析组织向液相转变所致,在361℃出现的吸热峰是共晶组织向液相转变所致。在350~500℃范围内,合金钎料的差热曲线上只出现了一个吸热峰,未出现副峰或重叠峰,这与共晶物的转变特征相一致,所以可以确定锌基合金钎料在398℃已完全熔化。

图2 锌基合金钎料的OM形貌和SEM形貌Fig.2 OM morphology(a)and SEM morphology(b)of Zn-based alloy filler

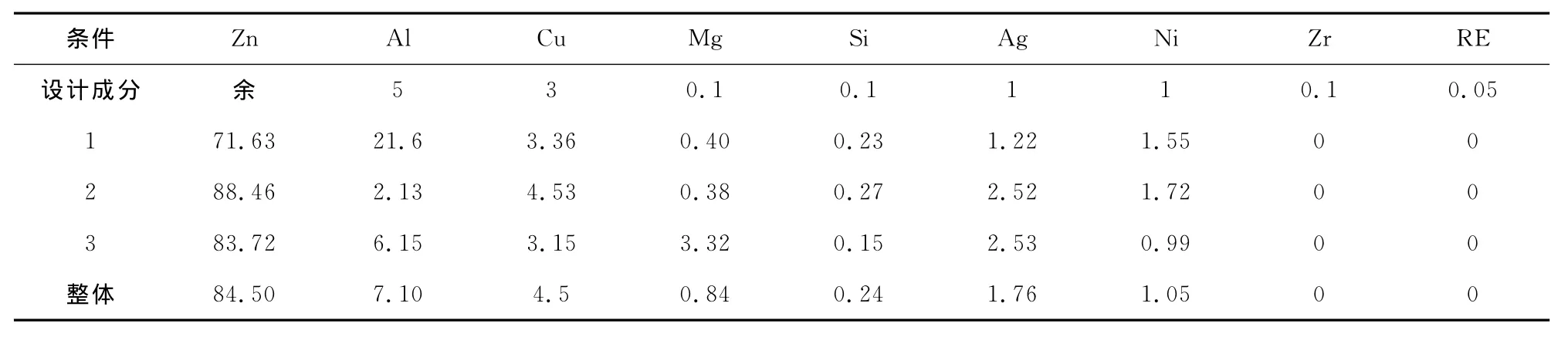

表1 锌基合金钎料的设计成分与图2中不同位置处的EDS分析结果(质量分数)Tab.1 Composition design of Zn-based alloy filler and EDS analysis results of different locations in Fig.2(mass) %

图3 锌基合金钎料的差热曲线Fig.3 DTA curve of Zn-based alloy filler

2.3 钎料润湿后的显微组织

影响液态钎料润湿性能的因素有很多,若液态钎料中的合金元素与母材间的相互作用有利于减小其表面张力,则可提高润湿性能。锌基合金钎料可与纯铝母材发生溶解现象,促进锌基钎料在纯铝母材上铺展。从图4可以看出,块状组织为α-Al固溶体,分布于块状组织之间的黑色相为η-Zn固溶体;钎料中存在一些因刮涂过程中混入气体所致的孔洞缺陷;在钎料/纯铝界面上的氧化膜完全消失,表明母材与钎料之间形成了良好的冶金结合。此外,钎料/纯铝的界面并不平直,表明锌基合金钎料溶解了部分纯铝基体,使铝进入到钎料中,并在钎料中形成块状α-Al相,所以钎缝中以大块状α-Al相为主,几乎没有共晶相。

图4 锌基合金钎料/纯铝界面的显微组织Fig.4 Microstructure of Zn-based alloy filler/pure Al interface:(a)microstructure and(b)partial magnification

2.4 钎焊接头的显微组织与力学性能

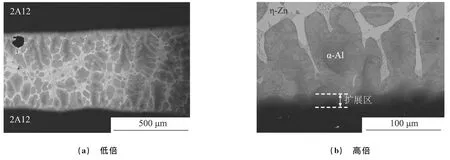

从图5可以发现,在2A12铝合金的钎焊焊缝中,毗邻母材的一侧,存在一层淡灰色的锌元素扩散层,其厚度在10~20μm之间。由锌-铝相图可知,锌元素在铝中的溶解量很大,因此会有此扩散层存在。此外,钎缝中主要以α-Al树枝晶为主,仅在树枝晶之间分布着共晶相与η-Zn相,并且大量共晶相集中在钎缝中心部位。说明在钎焊过程中铝元素从母材向钎缝中进行了扩散溶解,而界面处的α-Al枝晶也是由于铝元素的扩散从2A12铝合金表面向钎缝中心生长所形成的,α-Al树枝晶形成后必然会将尚未凝固的液相推向钎缝中心,从而在钎缝中心结晶形成细小的共晶组织和少量呈独立块状的α-Al相。

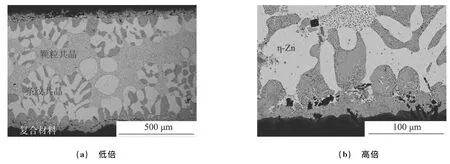

从图6中可以看出,与铝合金钎焊接头相比,在55%SiCp/Al复合材料钎焊钎缝中的共晶组织发生了一些变化,这是因为在钎焊过程中,母材中的铝元素大量溶解并进入钎缝中,从而使钎缝中的铝元素含量超过了铝在锌中的极限固溶度17%,从而使得钎缝中的大部分组织在钎焊温度下出现凝固现象,钎焊结束后α-Al与η-Zn发生离异反应形成条纹状共晶组织;此外,钎缝两侧的α-Al相变成了铝的共析组织。钎缝由铝的共析组织、η-Zn相、条纹状共晶组织及细小颗粒状共晶组织组成。

图5 2A12铝合金钎焊接头的显微组织Fig.5 Microstructure of 2A12aluminum alloy brazed joint:(a)at low magnification and(b)at high magnification

图6 55%SiCp/Al复合材料钎焊接头的显微组织Fig.6 Microstructure of 55%SiCp/Al composite brazed joint:(a)at low magnification and(b)at high magnification

拉剪试验结果表明,锌基合金钎料、2A12铝合金钎焊接头、55%SiCp/Al复合材料钎焊接头的平均抗剪强度分别达到了237MPa,127MPa和109MPa。可以看出,与铝基钎料、锡基钎料相比,自制的锌基钎料具有更好的力学性能,也可以有效去除铝合金与铝基复合材料表面的氧化膜,并且界面结合与连接强度也较为理想,能达到可靠连接的目的。

3 结 论

(1)自制锌基合金钎料的显微组织由α-Al固溶体、η-Zn固溶体和三元共晶相组成,其熔化温度区间为361~398℃。

(2)使用锌基合金钎料钎焊2A12铝合金,其钎缝组织为η-Zn相、细小的共晶组织、树枝状及块状的α-Al相;钎焊55%SiCp/Al复合材料的钎缝组织由铝的共析组织、η-Zn相、条纹状共晶组织及细小的共晶组织组成。

(3)自制锌基合金钎料的平均抗剪强度为237MPa,可以与纯铝有效进行润湿;采用该钎料分别对2A12铝合金和55%SiCp/Al复合材料进行钎焊,钎焊接头的平均抗剪强度分别为127MPa和109MPa。

[1]李亚江,王娟,刘鹏.异种难焊材料的焊接及应用[M].北京:化学工业出版社,2004:1-3.

[2]JI F,XUE S B,LOU J Y,et al.Microstructure and properties of Cu/Al joints brazed with Zn-Al filler metals[J].Trans Nonferrous Met Soc China,2012,22:28l-287.

[3]徐维普,吴毅雄,刘秀忠,等.锌铝合金的钎焊研究[J].机械工程材料,2004,28(7):32-34.

[4]冯建情,曾建民.高铝锌基合金的力学性能与显微组织研究[J].机械工程材料,2004,28(11):41-43.

[5]赵启淞,起华荣,王璐,等.钛加入量对锌铝铜镁稀土合金组织和拉伸性能的影响[J].机械工程材料,2013,37(12):67-70.

[6]刘秀忠,邹增大,杨德新,等.锌基合金钎焊界面区的微观组织形态及相组成[J].材料科学与工艺,2005(3):323-325.

[7]段佳琦,尹志民,赵凯,等.均匀化处理对铝锌镁钪合金组织和性能的影响[J].机械工程材料,2012,36(6):34-37.

[8]崔志峰,果春焕,程宗辉.化学成分对锌铝合金动态断裂性能的影响[J].机械工程材料,2010,34(8):53-55.

[9]刘洪军,李亚敏,郝远.Al、Cu含量对Zn-Al-Cu-Mg合金性能的影响[J].铸造技术,2007,28(6):823-826.

[10]闫承俊,王吉岱.锌铝合金的研究现状及应用[J].中国铸造装备与技术,2005(4):4-7.

[11]陆伟,严彪.铸造锌铝合金的研究进展及其应用[J].上海有色金属,2004,25(1):13-17.

[12]关德林,魏海军,于志伟,等.Zr对Zn-Al合金阻尼性能影响的研究[J].机械工程材料,2002,26(4):32-34.