弛豫时间对X100管线钢组织和力学性能的影响

张丽娜,齐 亮,肖鸿雁

(江西理工大学1.应用科学学院;2.材料学院,赣州341000;3.江西省万安中学,万安343800)

0 引 言

石油和天然气田多处于地理环境恶劣的地区,这对输送油气管道用管线钢提出了更高的要求[1]。在地震带和深海地区所用的管线钢,既要具备良好的焊接性能及强韧性匹配,又要具备良好的抗大变形能力(即低的屈强比)、高的加工硬化率以及高的均匀伸长率[2]。X100管线钢为多相混合组织,由粒状贝氏体、板条贝氏体、M/A岛和少量块状铁素体等组成,这些组织所占的比例、晶粒大小及微观亚结构对X100管线钢的性能具有显著影响。由于弛豫过程中位错进一步细化亚结构和第二相粒子析出强化,因此,弛豫-析出-控制相变技术既能提高材料的屈服强度,又能细化组织提高材料的变形能力[3],X70和X80管线钢通过两相区弛豫控制铁素体和贝氏体的比例可改善其塑性变形能力[4]。目前,国内外关于X100管线钢的研究多集中在合金元素和轧后直接冷却工艺上[5-8],对弛豫作用的研究甚少。为此,作者以添加铌、钛、钼、铝的X100管线钢为研究对象,通过两阶段控制轧制后进行弛豫,研究了不同弛豫时间对X100管线钢显微组织与力学性能的影响规律,得到了最佳的弛豫时间。

1 试样制备与试验方法

试验用X100管线钢在25kg真空感应炉中熔炼,并于真空环境下浇铸而成。其化学成分如表1所示。将铸态试验钢在1 200℃保温1h,然后在四辊可逆轧机上进行两阶段控制轧制(再结晶阶段变形量60%,未再结晶阶段变形量75%),轧后板厚为10mm;轧后进行弛豫,时间分别为0,28,52,126s;对应入水温度分别为810,780,760,735℃;以大于40℃·s-1的冷却速率冷却,返红温度约为350℃。

表1 试验钢的化学成分(质量分数)Tab.1 Chemical compositions of tested steel(mass) %

依照GB/T 228-2002沿试验钢板轧向制取标准拉伸试样,试样的标距为50mm,在MTS810型万能材料试验机上进行拉伸试验,拉伸速度为2mm·min-1,拉伸性能取2个试样的平均值;按照GB/T 4160-2004《金属夏比冲击试验》,距边部1/4处沿垂直于轧向取样,然后加工出7.5mm×10mm×55mm的夏比V型缺口冲击试样,在JB-300C型摆锤冲击试验机进行低温冲击试验,温度为-20℃,冲击功取3个试样的平均值;在距边部1/4处取样,抛光后用体积分数为4%的硝酸酒精溶液腐蚀,采用SUPPER55型场发射扫描电镜(SEM)观察显微组织;TEM试样通过双喷装置进行减薄,萃取复型试样的制备方法:首先对试样进行常规抛光,然后对其表面进行喷碳,将喷碳后的试样表面进行2mm×2mm的网格划分,再用体积分数为10%的硝酸酒精溶液进行腐蚀;待碳膜脱落后,用铜网进行捞取,在酒精中清洗后置于蒸馏水中展开,用铜网捞取碳膜后沥水,然后在JEM-2000FX型透射电镜下进行组织观察。

2 试验结果与讨论

2.1 对显微组织的影响

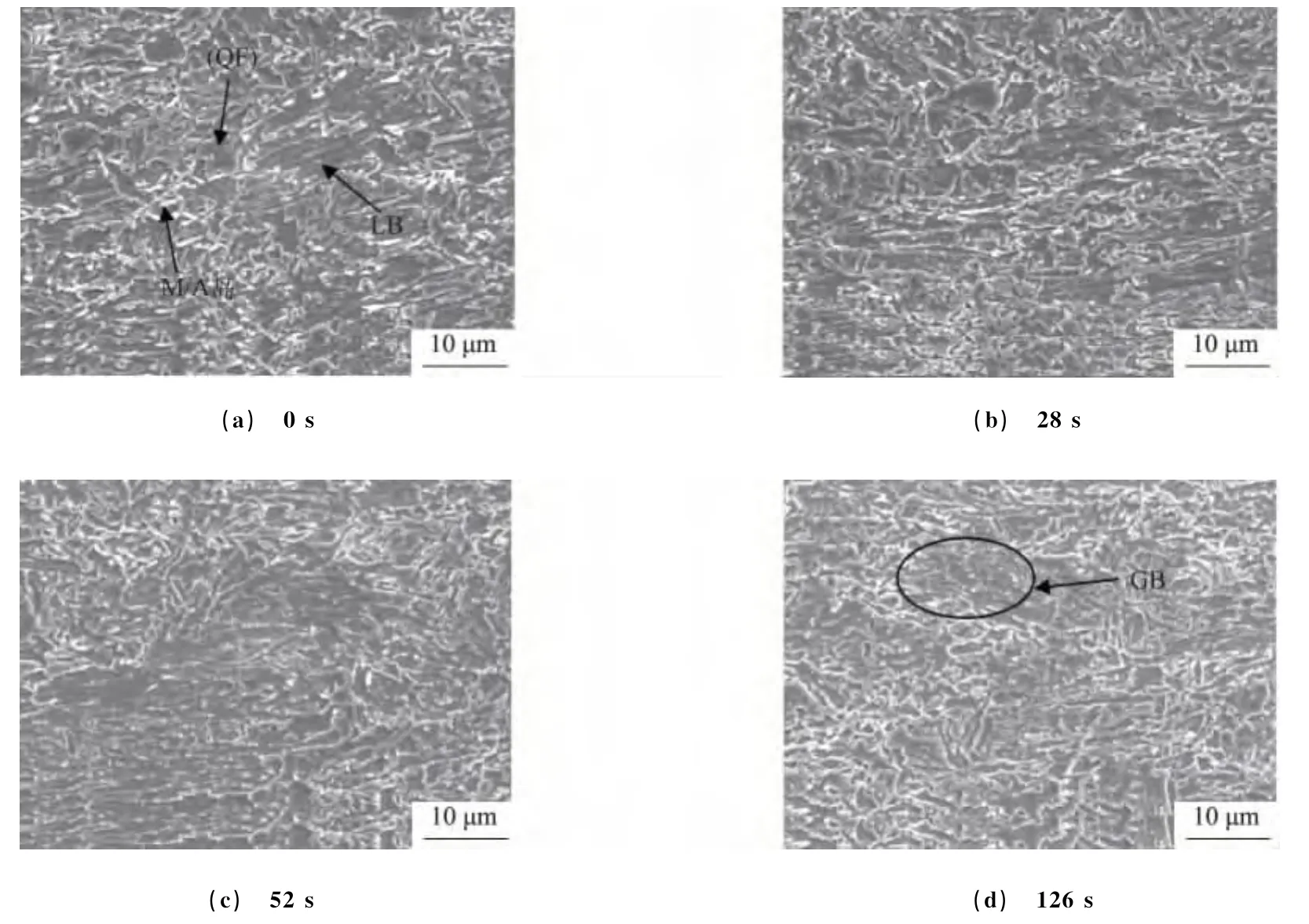

由图1可以看到,弛豫时间为0s时(轧后不弛豫直接快冷),所获得的显微组织为取向明显的贝氏体铁素体(BF),板条贝氏体(LB)交错分割,宽窄不一,板条界面难以分辨,同时伴有部分块状铁素体(QF);由于未再结晶区的变形量较大,原始奥氏体晶粒明显被压扁拉长;此外还有少量M/A岛分布在板条间和晶界附近。随着弛豫时间延长,贝氏体铁素体的含量减少,强度较低的块状M/A岛组织减少,基体组织以粒状贝氏体(GB)为主;弛豫时间为126s时,贝氏体铁素体含量已很少,组织基本上为GB,大角度晶界密度较高。

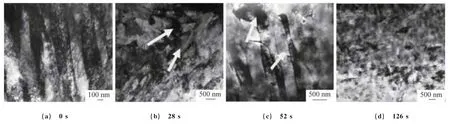

由图2可以看到,由于轧后直接快冷使得形变产生的高位错密度被保留下来,且大部分呈错乱状分布于板条内部,板条长且窄,宽度为200~300nm;弛豫后,位错密度降低,且弛豫时间越长,位错密度越低。在弛豫过程中,可动位错以攀移方式移动,相遇后重组形成位错墙或位错胞,分布在板条的界面处和某些板条内部;碳氮化物在位错等缺陷较大处形核析出,析出物固定住一部分位错,从而导致弛豫后在贝氏体铁素体板条内仍有大量不可动位错存在;弛豫时间为52s时,贝氏体铁素体板条的宽度约为500nm,界面不太平直。

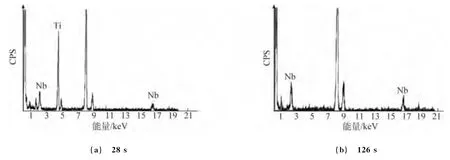

铌和钛元素在奥氏体阶段就能够与碳和氮相互作用形成碳氮化物,碳氮化物的析出形貌、大小、体积分数受弛豫时间和温度的影响较大。由图3可以看出,弛豫时间为0s时,只在奥氏体中析出了尺寸较大的(Nb,Ti)(C,N),它们的形状以长方形和椭圆形为主,尺寸为100~500nm,长方形析出物中的钛含量较高,椭圆形析出物中的铌含量较高;弛豫时间越长,析出物的含量就越多,且多分布在晶内,并多为球点状析出物,多数尺寸小于20nm;由图4的EDS谱可知这些球点状析出物为铌的析出物。

2.2 对力学性能的影响

由表2可以看出,弛豫28s后试验钢的力学性能略低于X100管线钢的要求;弛豫0,52,126s后试验钢的力学性能均满足要求,且弛豫52,126s后试验钢强度的富余量较大,但它们的低温冲击韧性较低;试验钢弛豫52s后的断后伸长率最大,弛豫28s后的屈强比最低。

由表2还可知,随着弛豫时间延长,试验钢的抗拉强度缓慢升高,屈服强度呈先降低后升高的趋势,并在弛豫28s后达到最低,为648MPa;屈强比与断后伸长率均表现为先降低再升高然后再降低。影响试验钢屈服强度的主要因素在于可动位错,轧后不弛豫直接快冷使得位错密度较高并互相缠结在一起,位错开动需要较大的外力;随着弛豫时间延长,位错在热激活的情况下开始移动,相遇后重组,位错密度降低[4],但此时细小的碳氮化物析出,对位错的钉扎作用比较显著,使得弛豫52s后的屈服强度又开始升高。弛豫开始后抗拉强度受位错重组的影响较小,碳氮化物析出弥补了位错和亚晶造成的抗拉强度的损失,表现为抗拉强度略微升高;弛豫28s后析出强化占主导地位,抗拉强度和屈服强度都呈增加的趋势,并且抗拉强度的增量大于屈服强度的。故弛豫28s后的屈强比最低,弛豫52s后的最高。

图1 弛豫不同时间后试验钢的SEM形貌Fig.1 SEM morphology of tested steel after relaxation for different times

图2 弛豫不同时间后试验钢的TEM形貌Fig.2 TEM morphology of tested steel after relaxation for different times

图3 弛豫不同时间后试验钢中析出物的TEM形貌Fig.3 TEM morphology of precipitates in tested steels after relaxation for different time

图4 弛豫不同时间后试验钢中析出物的EDS谱Fig.4 EDS patterns of precipitates in tested steel after relaxation for different times

表2 弛豫不同时间后试验钢的力学性能Tab.2 Mechanical properties of tested steel after relaxation for different times

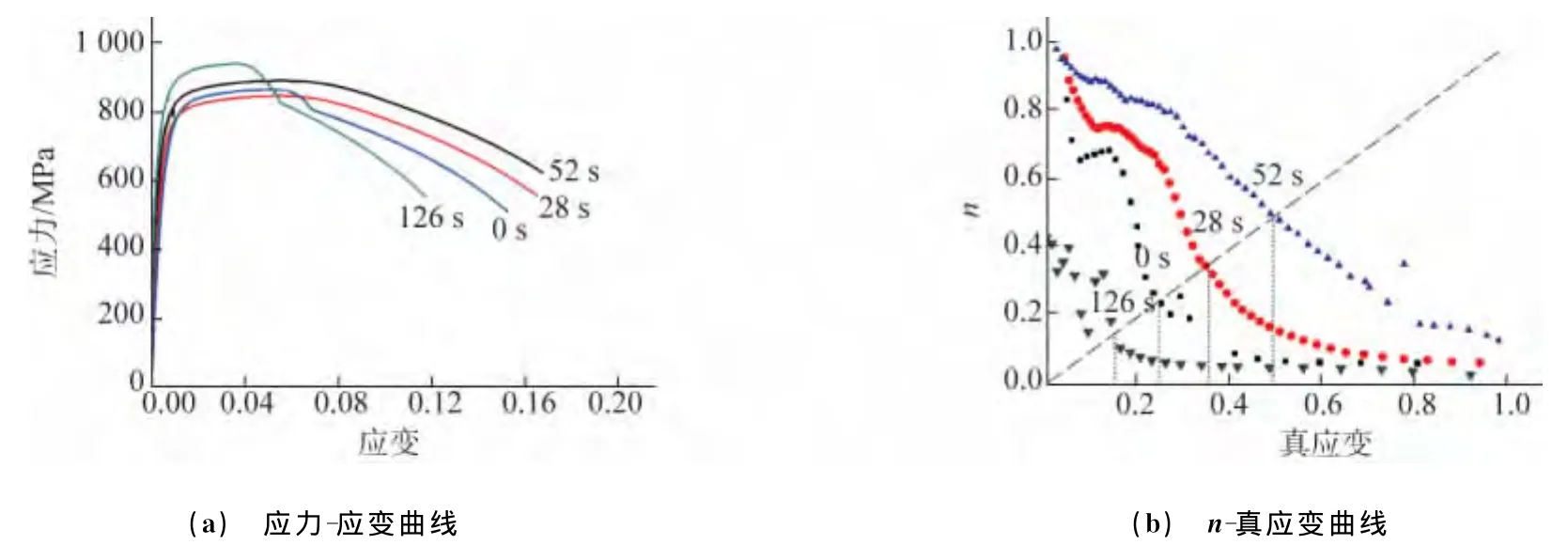

由图5(a)可以看到,弛豫不同时间后试验钢的应力-应变曲线为典型的拱桥型曲线,对应力-应变数据进行处理,得到图5(b)。由文献[9]可知,当应变硬化指数n等于真应变ε时,材料在变形过程中表现为均匀变形;当n>ε时,为材料的颈缩阶段。由图5(b)可知,当n<ε时,弛豫不同时间后试验钢在应变初始阶段均表现出较高的加工硬化特性,且随着真应变增加,弛豫0s和126s后试验钢的n值下降得较快;当n=ε时,试验钢弛豫0s和126s后的真应变较小,弛豫52s后具有较大的真应变,表现出了较好的均匀塑性变形能力。

图5 弛豫不同时间后试验钢的应力-应变曲线及n-真应变曲线Fig.5 Sress-strain curves(a)and n-true strain curves(b)of tested steel after relaxation for different times

2.3 讨 论

2.3.1 弛豫时间对贝氏体铁素体形成和长大的影响

贝氏体铁素体的形成也是个形核和长大的过程。形变奥氏体中的碳原子由于扩散形成了贫碳区和富碳区,当相变温度达到贝氏体相变开始点(Bs点)以下时,贫碳区易为贝氏体铁素体提供更多的形核点,无阻碍方向的长大速率较大,易形成窄且长的贝氏体铁素体。而铁原子及置换原子难以扩散,在化学势驱动力作用下,界面处的铁原子和置换原子在激活能(Q)作用下以非协同热激活跃迁方式进入贝氏体后的移动矢量不一,出现板条方向的不一致以及宽度和长度的不同。相界面处的激活能越大,铁原子和置换原子的跃迁能力越强,越有利于贝氏体铁素体板条的形成及在长度方向上的生长[10-11]。故轧后未弛豫的试验钢中存在较为细小、平直的贝氏体铁素体板条。过冷度越大,相变驱动力(ΔGv)越大,越有利于奥氏体向贝氏体转变,碳原子不断地从贝氏体基体向奥氏体中扩散,残余奥氏体内富碳,在冷却过程中一部分将转变成马氏体,并与剩余的残余奥氏体形成M/A岛,贝氏体铁素体间为小角度晶界,M/A岛只能以薄膜状或者小颗粒状存在。随着弛豫时间延长,碳扩散导致的成分起伏小,并且大量位错消失或形成低能稳定的位错墙或位错胞,位错墙不断发展容易形成取向差较大的亚结构,贝氏体铁素体的形核点少,板条数量少,板条界面或者板条长大终端易形成大角度晶界,较大体积的M/A岛易在此处存在。板条贝氏体能够提高钢的强度,但板条界面为小角度晶界,对裂纹扩展的阻碍能力较弱,因此其低温冲击韧性较低。弛豫28s后,贝氏体铁素体基体中出现的块状铁素体能够提高试验钢的冲击韧性,使其具备较大的抗大变形能力,但却使试验钢的屈服强度略低于X100管线钢技术指标的要求。

2.3.2 弛豫时间对第二相析出的影响

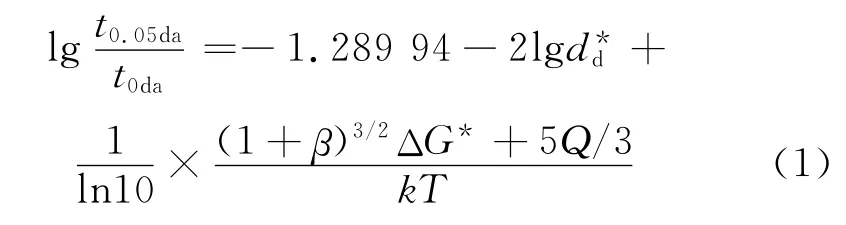

钢中添加铌、钛微合金元素后,在轧后弛豫过程中它们形成的碳氮化物易在位错缠结处、晶界处析出,碳氮化物析出对于提高材料的屈服强度具有显著作用。形变奥氏体中的高位错密度可显著促进第二相形核,并且临界形核半径和形核功都更小。在实际的轧制过程中,析出物在奥氏体中的沉淀方式主要为在位错线上形核,但形核率迅速衰减至零[12-13]。在此形核机制下,(Nb,Ti)(C,N)析出动力学中温度和时间的关系式为:

式中:t0da和t0.05da分别为开始时间和占总析出时间5%时的析出时间,s;d*d为位错线上析出临界晶核的尺寸,nm;ΔG*为临界形核功,J·mol-1;Q 为控制性原子的迁移激活能,J·mol-1;β为系数;k为常数;T为温度,K。

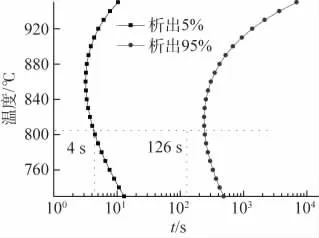

对式(1)进行转化,以第二相析出5%和95%分别作为开始析出和析出结束进行计算,形变储能参考文献[14]取3 820J·mol-1,绘出(Nb,Ti)(C,N)在奥氏体区位错线上形核的PTT曲线,如图6所示。虽然析出鼻点温度为860℃,但在810℃时,开始析出时间仅为4s,析出结束时间为126s,在810℃弛豫过程中,随弛豫时间延长,第二相析出物的体积分数不断增大,而温度降低又抑制了第二相粒子的粗化,得到如图3(d)所示的大量尺寸小于10nm的粒子。第二相析出对屈服强度的贡献可采用式(2)来计算。

式中:ΔGp为屈服强度的增量,MPa;G为剪切模量,MPa;b为柏氏矢量,mm;φv为析出相的体积分数;X为析出相的直径,mm。

图6 计算得到的试验钢的PTT曲线Fig.6 PTT curve of tested steel obtained by calculation

由式(2)可知,屈服强度的增量与析出相的尺寸呈反比,与析出相体积分数的平方根成正比。弛豫开始阶段的温度较高,位错回复过程快,强度降低得也快。而第二相析出物经过孕育期后才开始析出,初始析出量较少,较高温度下的析出速率快,尺寸较大,析出强化效果不明显,故弛豫28s后试验钢的屈服强度较低;随着弛豫时间延长,析出相体积分数不断增加,并且析出物更加弥散细小,对位错的钉扎作用显著,此时第二相析出强化作用大于回复造成的软化作用,故表现为屈服强度升高。

3 结 论

(1)随着弛豫时间延长,贝氏体铁素体板条变宽,板条内部位错密度降低,碳氮化物析出量增多;弛豫过程中贝氏体铁素体含量逐渐减少、位错密度急剧下降是材料软化的主因,同时纳米铌和钛的碳氮化物的析出强化能够提高材料的强度。

(2)随着弛豫时间延长,试验钢的抗拉强度逐渐升高;屈服强度呈先降低后升高的趋势,并在弛豫28s后达到最低,为648MPa;屈强比与断后伸长率表现为先降低再升高然后再降低;-20℃下的冲击功先升高后降低。

(3)试验钢最佳的弛豫时间为52s,此时具有较高的强度、韧性和均匀伸长率,满足X100管线钢抗大变形的要求。

[1]潘家华.全球能源变换及管线钢的发展趋势[J].焊管,2008,31(1):9-11.

[2]焦多田,蔡庆伍,武会宾,等.空冷弛豫对X70级抗大变形管线钢组织性能的影响[J].材料热处理学报,2009,30(5):101-105.

[3]尚成嘉,杨善武,王学敏,等.高强度低碳贝氏体钢的工艺与组织细化[J].金属学报,2003,39(10):1019-1024.

[4]郑东升,朱伏先,李艳梅,等.空冷弛豫对铌微合金化热轧TRIP钢组织性能的影响[J].材料热处理学报,2011,32(3):73-78.

[5]焦多田,蔡庆伍,武会宾.轧后冷却制度对X80级抗大变形管线钢组织和屈强比的影响[J].金属学报,2009,45(9):1111-1116.

[6]DI W,ZHUANG L.Effect of thermomechanical controlled processing on the microstructure and mechanical properties of Fe-C-Mn-Si multiphase steels[J].ISIJ International,2006,46(7):1059-1066.

[7]TANGUY B,LUU T T,PERRIN G,et al.Plastic and damage behaviour of a high strength X100 pipeline steel:experiments and modeling[J].International Journal of Pressure Vessels and Piping,2007,85(5):322-335.

[8]CABALLERO F G,MILLER M K,BABU S S,et al.Atomic scale observations of bainite transformation in a high carbon high silicon steel[J].Acta Materialia,2007,55(1):381-390.

[9]高绪涛,赵爱民,赵征志.热轧TRIP钢残余奥氏体及其稳定性研究[J].材料工程,2011(11):39-44.

[10]周民,马秋花,杜林秀,等.X100管线钢的组织性能[J].东北大学学报:自然科学版,2009,30(7):985-988.

[11]ZHENG D S,ZHU F X,LI Y M,et al.Effect of cooling patterns on microstructure and mechanical properties of hot rolled Nb microalloyed multiphase steel plates[J].Journal of Iron and Steel Research International,2011,18(8):46-52.

[12]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006:400-425.

[13]YOSHINAGA N,USHIODA K,AKAMATSU S,et al.Precipitation behavior of sulfides in Ti-added ultra low-carbon steels in austenite[J].ISIJ International,1994,34(1):24-32.

[14]齐亮,申邦坡,胡义锋,等.含Nb-Ti-Al的X100管线钢碳氮化物析出研究[J].武汉科技大学学报,2012,35(3):361-362.