一种空调器用配线物料系统性整改与推进的方式研究

王祎 张成成 杨士文 李国营

(格力电器(合肥)有限公司 安徽合肥 230600)

一种空调器用配线物料系统性整改与推进的方式研究

王祎 张成成 杨士文 李国营

(格力电器(合肥)有限公司 安徽合肥 230600)

本文结合空调用机内配线松脱问题,对配线系统性整改与推进的方式进行了分析和研究,发现空调使用的机内配线在经过系统性整改与推进后,可逐步达成配线不松脱,达到内部电路运行通畅的目的。基于空调系统中机内配线承载所有电路的机理,在空调以制冷制热模式启动时,为避免因电路出现接线松脱导致的打火烧机等隐患,提出应依据空调使用的各类配线尤其是起关键对接作用的连接器系统制定整改与推进方式,从而达成预防空调用机内配线松脱的目的。

机内配线;松脱;系统性整改;分析研究

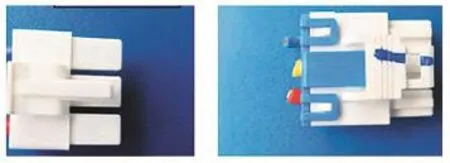

空调用接线图、电源线、板间连线(以下简称机内配线,其大体结构如图1所示)是空调器的重要部件,其主要由连接器及其导线本体压接后构成,其主要作用是通过其连接器与导体将电气元器与电气元器连接起来,以达到电气元件顺利工作,完成空调各种功能如制冷、制热、扫风、显示等目的。

作为空调中的重要功能部件,机内配线一旦发生故障,将导致空调功能失效[1],而且维修更改需要全机导通检测、回收冷媒、进行焊接操作、重新灌注冷媒等,维修麻烦,维修成本高,严重时可能导致空调整机烧毁,造成严重的安全事故。因此,研究机内配线的失效模式及控制方法,从而降低其售后故障率,对减少维修成本,提高消费者对品牌的满意度具有十分重要的意义。

经对机内配线的失效模式进行统计发现,存在一定比例因假线包、压接过度、连接器金属端子未插接到位等导致的机内配线连接器松脱的问题,此问题与机内配线厂家制作、装配工艺及空调整机选用连接器的设计有关,同时相关资

料显行,行业中也存在类似现象[2][3]。本文对机内配线的失效模式进行了分析,并基于控制机内配线厂家制作、装配及空调整机选用连接器的设计改善方面,以预防机内配线松脱为目的,对机内配线失效模式及整改进行了研究。

图1 空调用机内配线结构示意图

图2 机内配线压接示意图

图3 机内配线压接线芯截面示意图

图4 机内配线压接线芯检查示意图

1 空调系统中机内配线失效模式的分析及验证

1.1 失效模式的理论分析

机内配线压接的有效与否直接影响到其失效,压接的几点标准如下,其中任意一点不满足都能导致配线出现假线包、压接过度、压接不充分等属于生产工艺加工导致的机内配线松脱[4][5]。

配线的生产加工属于典型的人员密集型加工行业,自动化程度不高,员工的操作技能决定了产品质量,员工的稳定性至关重要,人为因素取决于个人,不同的人操作方式不同、习性、责任心均不同,生产的产品质量标准难以统一及评估。随意性强、一致性差,很容易导致批量假线包、压接力度不足及压接过度造成线芯损伤。

(1)剥线长度如图2中L所示,在a部分必须要能够看到线芯,否则认为有“假线包”隐患,第一压接安装线的绝缘部分伸出a/2,第二压接点压接安装线的裸露芯线部分伸出第二压接点约0.5mm~1.0mm,即图2中e部分。图2中a为第一压接安装线长度,e为第二压接点芯线外露长度,E为压接线芯的端子长度。

(2)压接力度必须适中,不得出现压力过大或过小的现象,如图3所示。

(3)如果压接的导线每根线线芯数量≤20,不允许断线芯;每根线线芯数量>20,允许断线芯数不超过线芯总数的5%。具体检查方法如图4。

(4)不允许出现线芯、导线绝缘层太长或太短或线芯外漏的现象,具体如图5所示。

(5)不允许出现插簧有任何的变形,变形图如图6所示。

机内配线的导线和连接器的匹配源于设计及选型的要求,在最初设计时,因为人为等因素

导致存在设计不合理,基本可归纳为大端子压小线径的导线、小端子压大线径的导线,此两种情况是因设计导致的压接选型不合格,此类设计缺陷均能导致批量松脱。核查空调用各类连接器结构,线与端子匹配随意,不遵循连接器设计手册及连接器选型手册。存在大端子压小线径,此种情况容易造成批量松脱,小端子压大线径,此种情况容易造成飞线及压接力度不足导致批量压断线。带塑胶壳的圆头及U型端子压接质量无法肉眼查看,容易导致批量松脱。如图7所示。

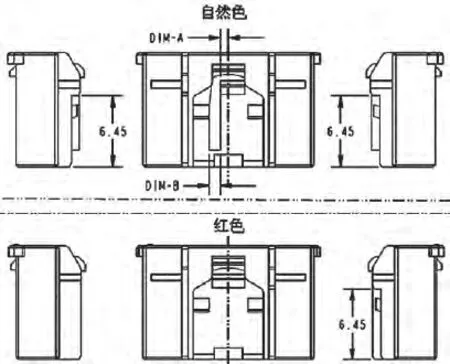

机内配线部分类型属于压接后的金属端子与塑壳连接器的组合,此类配线除了需关注端子压接外,端子与塑壳连接器的组合设计是否合理、端子与塑壳连接器组装后是否能有效配合,是否欠缺附加零部件保持端子不调出塑壳连接器。任何一个环节欠缺,均不能保证在后续的空调整机接插线及售后不会出现接线松脱事故。核查空调用各类连接器结构装配上存在欠缺,主要是对配线松脱预防起关键性作用的保持器的配置,存在部分新增连接器及商用的专用连接器未配置保持器,不具备保持功能。如图8所示。

机内配线自身压接、组装都没异常,但存在一种情况仍能导致连接器无法使用。即相似的连接器厂家组装时选用错误,核查空调用机内配线欠缺送样确认流程,尤其是新机型上新增的连接器,随着量产后此类新增连接器较少,厂家直接生产后送样,缺乏确认把关机制,对于同系列不同型号微小结构差别导致连接器选型错误的容易缺失把关,造成批量连接器使用错误,对接时批量松脱。如TE 1971793系列塑壳连接器,如图9所示。

图5 机内配线压接线芯、绝缘示意图

图6 机内配线压接插簧变形图

图7 机内配线大端子压小线径示意图

图8 机内配线塑壳连接器与保持器示意图

1.2 对应失效模式的系统整改方案研究及制定

(1)针对机内配线端子压接不良的研究及实施方案。基于保证端子压接质量总体上稳步提升的出发点,通过机器自动化的运用能达到至少90%的产品一致性水平标准。且经过调研其他行业如汽车等配线行业,其不合格率远远低于空调配线行业的不合格率。关键因素为其已有成熟的

配线设备运用于配线厂家,虽然机器投入需要厂家投入购买设备的成本,但通过自动化的程度能减少人员操作工及检验操作工,减少检验投入的大量人员,减少质量异常,从长远利益核实,改善所取得的成果远大于投入的成本,空调整机的入厂、生产过程及售后的故障率都能有很多幅度地下降,节省因配线入厂松脱批不合格处理、生产线异常处理、售后批量事故维修及处理等造成的人力、物力、财力的浪费。

(2)线和端子的匹配源于设计及选型的要求,把控住多种检验规范的同时,运用设计规范生产,即使存在设计不合理,及时反馈总部设计部门更改规范后统一生产,能保证不发生批量的因线与端子匹配不良导致的批量松脱。线和端子匹配正确不需花费额外的投入,但匹配错误却会浪费大量的人力、物力、财力。通过提取预防,配线厂家梳理线和端子匹配情况及入厂检验预防,能节省相应的人力、物力、财力。

(3)通过前期小批量的保持器的引入,生产过程及售后相比2012年及之前售后故障率大幅度下降,可见此种改善方式的效果明显。对新增、遗漏的连接器开模设计、装配保持器,能进一步加大故障率的下降趋势。虽然保持器的引入需增加保持器的成本,但通过增加保持器能减少检验投入的大量人员,尤其是驻厂全检人员,减少质量异常,从长远利益核实,改善所取得的成果远大于投入的成本。

(4)与其事后救火,不如事前预防,秉承预防为主,防范结合的方针,2014年公司加大新机型的引入种类及速度,都需要新产品批量制造及使用前确认连接器的状态,是否符合选型要求,是否存在易使用错误因素等。送样确认流程不需花费额外的投入,但连接器选型错误却会浪费大量的人力、物力、财力。通过提取预防,配线厂家梳理连接器的送样确认流程,能节省相应的人力、物力、财力。

表1 机内配线传统生产工艺与自动化设备优缺点对比表

表2 各配线厂家设备配置及推广表

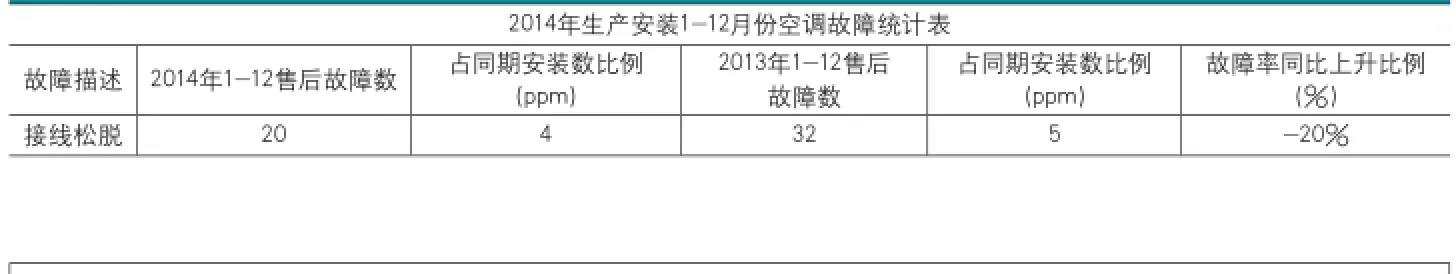

表3 空调机内配线2014、2013售后故障率对比列表

图9 TE 1971793系列塑壳连接器示意图

(5)针对导致端子松脱的关键影响因素,可从如下方面开展改善:

厂家设备压接:连拨带打设备的介绍及推广运用情况;压接报警设备的介绍和目前推广运用情况、一体化设备的及推广运用情况;导通、电

阻等等设备的介绍及推广使用。

线和端子的匹配:前期核查的要求及目前各厂家开展执行的情况。

保持器:保持器清查的情况,标准修订的情况,目前各厂家保持增加的情况。

送样:送样确认流程的梳理及开展的情况。

2 系统性整改与推进的实施

2.1 编制并运用体系文件

编制配线厂家端子压接设备工艺细化要求的文件,从体系管控上去约束配线厂家使用自动化设备制造产品。

对线材为单根线(线径不大于UL 1015 24#的配线)能进行全自动送线、剥皮、压接端子的一律采用全自动连剥带打一体化设备进行生产,该设备须同时具备压力报警功能。

对线材为带护套(线径不大于UL 1015 24#的配线)不能进行全自动送线、剥皮、压接端子的一律采用半自动连剥带打一体化设备进行生产。

要求各厂家合理制定端子压接力内控标准,在满足我司端子压接强度要求的前提下,尽量减少压接力,避免压接力度过大对线芯造成损伤。各厂家按端子及线径全面清查压接力内控标准。

为提高各厂家对端子压接不良、线芯损伤类检出能力,要求各厂家配备类似“精密线材综合测试仪”对配线进行电阻(精度不低于1毫欧)全检,取代单纯的导通测试。

由外管单位负责牵头对我司配线资源进行梳理,结合厂家配备全自动、半自动连剥带打设备情况,合理分配各厂家生产的编码,原则上不具备我司要求配备的功能设备的不允许生产对应编码的配线。

2.2 总结对比及推进自动化

总结对比传统生产工艺与自动化设备生产的优缺点,分析利弊,与各配线厂家达成共识,引入一体化连剥带打机设备并推广,安装压力报警装置。要求设备不够的必须保证AWG26线径及以下的均使用连剥带打机生产,并跟进各个配线厂家的设备使用推广进度。表1为机内配线传统生产工艺与自动化设备优缺点对比表,表2为各配线厂家设备配置及推广表。

2.3 推广覆盖保持器

覆盖整个空调厂内,包含商用、家用使用的所有机内配线,首先清查出目前未配置保持器的连接器种类、名称。然后与保持器厂家协作,设计匹配的保持器并开模验证,之后推动标管部门将所有新增连接器增加保持器的要求纳入《连接器检验规范》中,以体系文件管控方式指导所有配线厂家生产及检验。

2.4 排查本公司设计选型异常反馈标准化

覆盖整改空调厂内及所有配线厂家,收集汇总内部图文图纸及各类设计选型要求存在无法执行的内容,将异常反馈至技术及外管人员沟通处理。然后经过标管部门标准化后,严格按照工艺图文进行线和端子的匹配。

2.5 量产前小批确认

与各配线厂家增加沟通渠道,秉承各配线厂家量产前执行先确认连接器种类是否正确、对于拿不准的制品,进行小批送样、确认后再批产的原则,谨慎对待每批机内配线制品。

3 系统性整改与推进的成果展示

空调售后接线松脱的数据是检验改善的核心依据,经过12个月的售后验证,接线松脱的售后故障率下降达到20%。且2014年度体现的接线松脱异常均为员工操作不当、售后安装缺陷导致的配线松脱、老鼠咬断线。因配线自身异常导致的接线松脱故障数无。空调售后接线松脱数据展示如表3。

4 结论

(1)在机内配线常规检验的基础上进行改善,采取连接器设计、选型、配线与端子的压接匹配的参与改善,预防为主、防范结合的理念、自动化操作取代手工操作的思路,同时结合往年售后故障率反馈验证可靠性,最终实现在空调器上接线松脱故障率的下降。

(2)除了执行质量检验方面的相关要求,通过研究连接器的结构、选型及配线与端子的压接匹配的参与改善,推动公司制度性文件如图纸、规范的更新,统筹指导配线厂家装配。秉承预防为主、防范结合的理念,将质量检验转化为质量管理,降低接线松脱率。通过生产过程及售后的可靠性验证,并加以实施变为现实.

(3)通过推动厂家引入一体化自动剥线压接机,及自动化压力报警装置,监控配线厂家批量生产的一致性、稳定性,降低人为因素的影响,并且通过生产过程及售后的可靠性验证,并加以实施变为现实。

[1] GB 4706.1 家用和类似用途电器的安全 第1部分:通用要求

[2] UL 310 电快速连接端子[S]

[3] GB 17196-1997 连接器件连接铜导线用的扁形快速连接端头安全要求[S]

[4] UL 758-2012 电器布线电线电缆及其实验方法[S]

[5] UL 1581-2011 电线电缆和软线的参考标准[S]

A way of wiring material systemic rectification and promote research on the air conditioner

WANG Yi ZHANG Chengcheng YANG Shiwen LI Guoying

(Gree Electric Appliances,inc.of Hefei Hefei 230600)

Based on the air conditioner with internal wiring loose problem, wiring systemic rectification and push for the analysis and research, found that air conditioning machine wiring after systemic rectification and propulsion, to gradually achieve wiring is not loose, achieve the goal of internal circuit run unobstructed. Bearing all internal wiring circuit based on the air conditioning system, the mechanism of in air conditioning refrigeration and heating mode, in order to avoid appear due to circuit wiring loose caused by playing the fire machine etc, should be based on the air conditioning use all kinds of wiring especially connector in one of the key docking system, formulate rectification and propulsion mode, thus to prevent air conditioning with the purpose of the internal wiring loose.

Internal wiring; Loose; Systemic rectification; Analysis and research