送风汽轮压缩机组振动故障诊断

黄 勇 庞玉增 葛惠亭

(杭州汽轮机股份有限公司,浙江 杭州 310012)

一、机组概述

1.机组参数

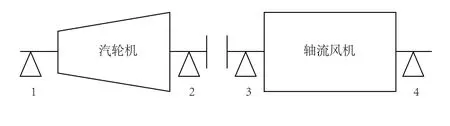

在机组试运行阶段,汽轮机前后轴振变大,尤其是前轴振动有几次大于报警值。压缩机前后振动值却是在合理范围内,数值在20μm左右。该设备是单缸、单轴凝汽汽轮机,从顺汽流方向看是逆时针。其额定工作转速是4550r/min,其中一阶临界转速在3600r/min左右,轴振报警值是63μm。1#瓦是汽轮机转子的落地轴承,2#瓦轴承座与排汽缸一体。1#瓦和2#瓦都是普通的二油叶。汽轮机转子和轴流风机转子采用挠性联轴器连接。机组轴系分布如图1所示。

图1 25MW机组轴系示意图

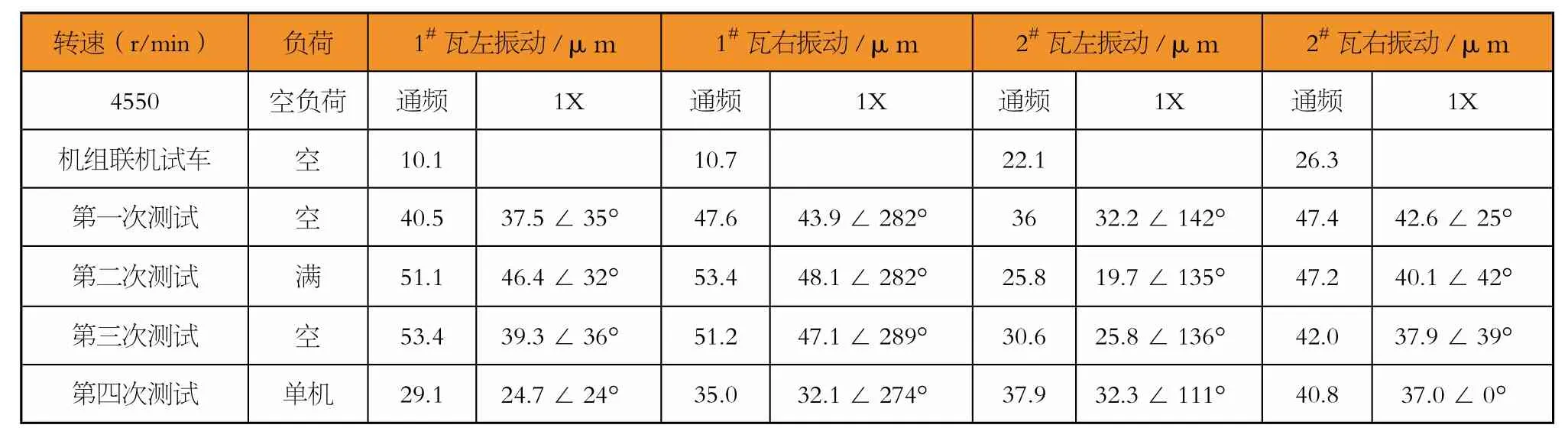

2.振动测试

机组每个轴承安装两只电涡流传感器,两者之间呈90°,于轴承座中分面夹角是45°,从顺汽流方向看,X方向为右,Y方向为左。为了更好的描述各个状态的振动情况,我们对机组空负荷下的联机、一定负荷的联机、汽轮机单机、联机历史值几种状态下进行测试并比较。其结果如表1所示。

从表1可以看出,汽轮压缩机组在联机试车时,汽轮机转子前后测点振动值最大也是26μm。但是经过3个月试运行后,前后轴振动都是明显变大。1#瓦振动幅值有上下波动现象,最大变化是15μm,相位基本保持稳定。2#瓦的振动幅值变化量不大,但是相位总是在不停变动,最大变化是25°,所测振动数据每次启动不具备重复性。另外当2#瓦振动变大,1#瓦振动往小的趋势发展,反之也是这样。

二、振动特征及分析

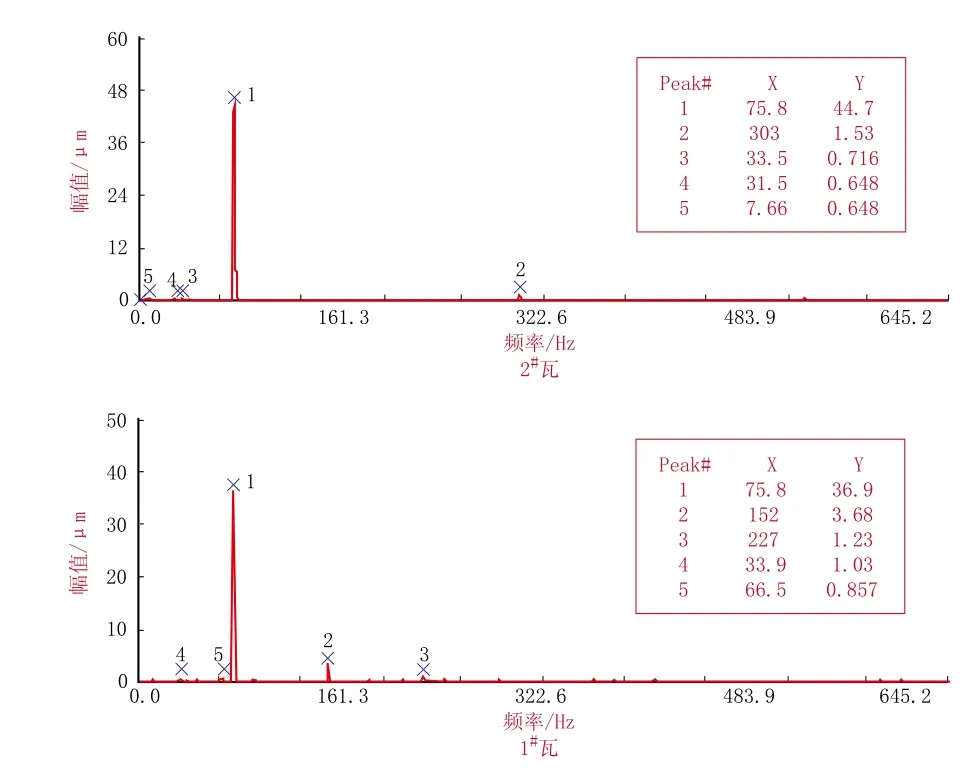

1.振动频谱图

汽轮机1#瓦和2#瓦右测点频谱图如图2所示。

根据转子旋转方向,转子右测点是油膜刚度最大、最稳定的,适合用来做状态分析。从图2上看,在额定转速下,1#瓦和2#瓦以1X为主,占到了90%以上,1/2、2X分量一般在1~3μm。2#瓦右测点出现了3X分量,但是数值相当小,可以判断该汽轮机存在不稳定的转子不平衡力。

表1 不同测试下汽轮机1#、2#瓦的振动

图2 汽轮机右测点频谱图

2.单机和联机状态下的波德图

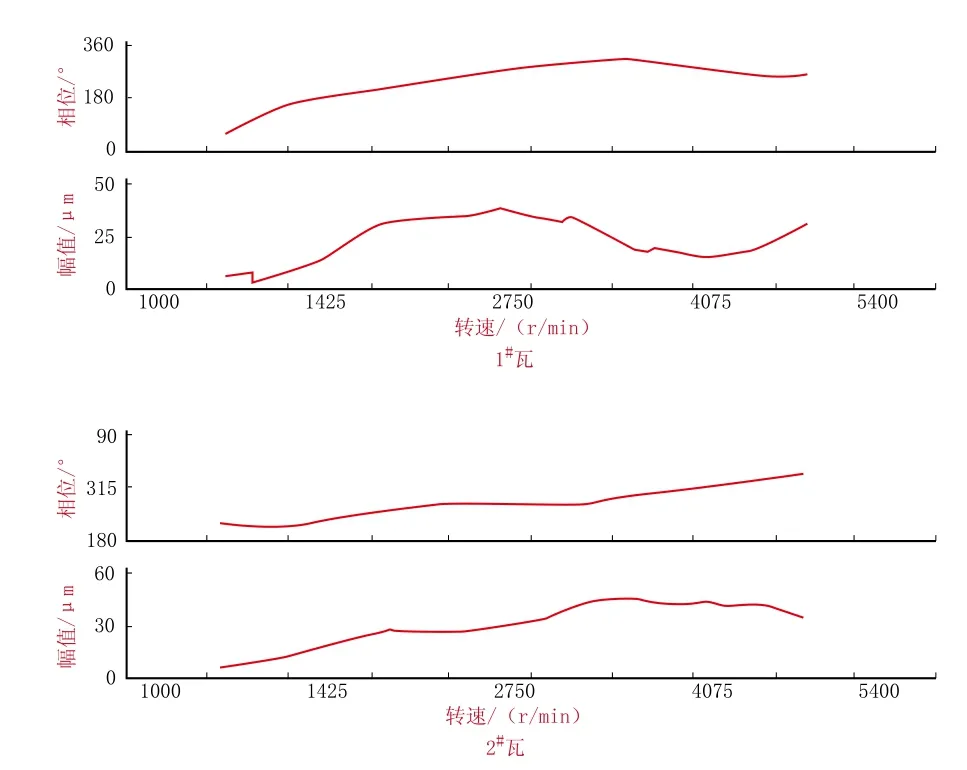

(1)单机状态下,汽轮机1#瓦和2#瓦右测点波德图如图3所示。

图3 汽轮机右测点波德图

在图3中,汽轮机转速在1000r/min后,前后振动值随转速逐步增大,在2200r/min附近,前后轴振动相位出现90°左右变化,前振动幅值翻转明显,后轴振动幅值反应不明显。在3600r/min附近,前后轴振相位变化不明显,前轴振幅值却是大幅度减少,后轴振保持稳定,可以推断临界转速值产生变化了。根据临界转速在转子质量不变条件下,与刚度的方根成正比,可以判断是轴承动刚度变小原因。接近工作转速后,前轴振动继续变大,后轴振动最后一段是变小的趋势。前轴振型还是比较清楚,后轴振型发生明显变化。

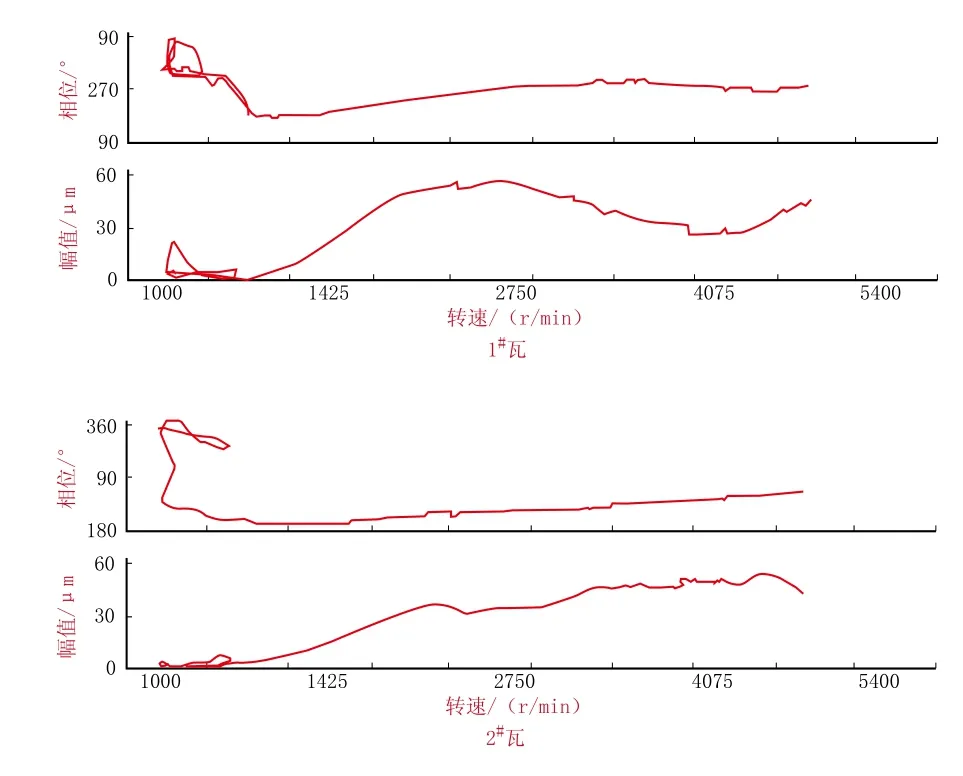

(2)联机状态下,汽轮机1#瓦和2#瓦右测点波德图如图4所示。

图4 汽轮机右测点波德图

在图4中,联机状态下的前后振型和单机类似,前轴振值变大。但是后轴振在工作转速附近竟然有迅速变小趋势。检查了前后轴承座的地脚螺栓都是紧固的,连接刚度没有问题。用手持式测振仪测量了运行中的前轴承座X、Y、Z三个方向的振动,数值是在0.08mm左右,可以排除了前轴承座刚度问题。后轴承座由于与排汽缸一体,排汽缸通过排汽接管与凝汽器相联接,排汽接管还有一段膨胀节。这种结构设计相当于钢结构支撑,后轴承座的垂直动刚度本就比前轴承座刚度小很多。在测量后轴承座座振发现其振动值和轴振趋势相反,比较了轴振和轴承座振的数值后,可以判断后轴承座存在共振现象。

3.同相及反相图

单机、联机状态下汽轮机1#瓦右与2#瓦右同相、反相图如图5所示。

图5 汽轮机1#瓦右与2#瓦右同相、反相图

为了更好的了解转子的特性,对整个升速过程中汽轮机前后同方向测点按照谐分量法进行了振型分解,比较了汽轮机单机和联机状态下的同相和反相变化。从图5看,单机状态下,同相分量在临界转速之前,一直是持续增大,转子不平衡量比较明显。需要检查转子是否存在永久弯曲和热弯曲。该转子工作转速是在二阶临界以下,同相分量没有迅速收敛,反相分量变大,转子外伸端不平衡所引起的可能性很大,需要检查转子对中、联轴器紧力、伸长端平直度。

三、故障确认与处理

已知公式:A=P/K

式中:A——振动振幅;

P——激振;

K——机组动刚度。

可推导出:汽轮机转子振幅与所作用在机组上激振力成正比,与机组的动刚度成反比。为了降低振动值,可以从增大刚度,减少激振力两个方向出发。

1.改善机组动刚度

检查后轴承座、排汽接管、大直径的回油管道的连接情况,螺栓都已经拧紧。参照其他类似机组,结构改造非常困难。从增强油膜刚度入手,降低径向轴承进油温度:从48℃到38℃,进油压力保证在80kPa,这样减少了油膜的厚度。测试表明:汽轮机前轴振从57μm下降到44μm,有效的降低振动。

2.确认激振力过大位置

(1)汽轮机与轴流风机对中

在冷态下检查汽轮机与轴流风机之间的外圆中心、开口值。当符合标准后重新开机,发现振动还是没有太多变化,加上是挠性联轴器,轴流风机中3#、4#瓦振动都在20μm之内,轴流风机振动能量不足以引起汽轮机振动过大,可以排除现场中心调整问题。

(2)汽轮机疏水不畅导致转子热弯曲

这台汽轮机汽缸底部有高、中、底压疏水,疏水管道直接连接到凝汽器上的疏水膨胀箱,连接的顺序从外到内应该是高中低,中压和低压顺序搞错,疏水都是正常。但是这不会引起振动值大幅上升的根本原因,可以排除。

由于是凝汽式汽轮机,在建立真空过程中需要轴封供汽,前后汽封冒汽管中的废汽通过汽封冷却器回收利用。轴封供汽的压力、温度参数正常,但是前汽封冒汽不通畅,会导致冷却后的饱和汽水掉到运行的转子上,造成转子受热不均弯曲。处理这个冒汽管道问题后,机组前振动值有一定下降,但是幅值变化不是特别明显。

(3)前后轴颈弯曲检查

打开前后轴承座并且去掉上瓦。百分表头安装在轴颈处,盘动转子旋转一周,取其中8个点,记录各点并取矢量差,椭圆度最大是0.015mm,符合国家标准。

(4)汽缸与转子中心变动

该汽轮机只有前猫爪通过定距螺钉与前轴承座相连接。间隙有0.20mm左右,其用来保证汽缸正常膨胀。安装过程中或者进汽管道力影响,这个中心很容易跑掉,从而导致转子与汽封齿摩擦受热弯曲。通过在猫爪上架百分表,冷态和热态分别监测,结合前后轴心轨迹图是个光滑的椭圆,这个问题可以排除。

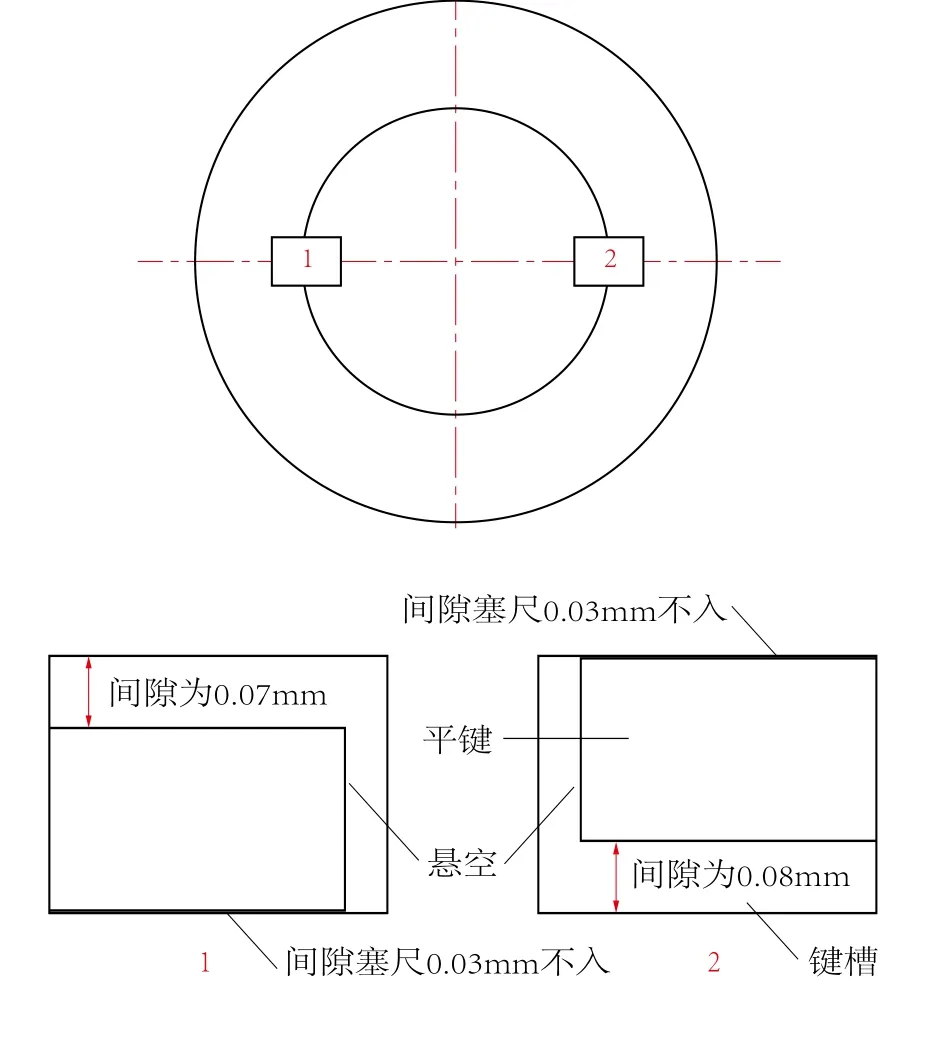

(5)汽轮机侧半联轴器

半联轴器是带平键的圆柱面与转子输出紧配合。现场检查结果如图6所示。

图6 平键与键槽示意图

图6中转子旋转方向是顺时针,两个平键已经出现异动,顶到半联轴器上,与键槽出现悬空。用塞尺测量平键与键槽两边间隙,0.03mm不入的测量点已经出现挤压变形。从两边间隙和旋转方向可以判断汽轮机转子与联轴器出现“憋劲”现象,轴流风机转子应该产生很大的反作用力。

通过百分表对半联轴器进行外圆和瓢偏测量,数据如图7所示。

图7 半联轴器现场测量值

实测瓢偏最大值是0.055mm,外圆偏差最大值是0.015mm。而这台汽轮机这两个数据出厂值分别是0.01mm和0.06mm,半联轴器位置变动或者外伸端弯曲。

结合之前情况分析,认定轴流风机的失速或者喘振是会造成上述状态主要原因。随后试验过程中,轴流风机静叶调整装置突然的卡涩使前轴振动升到60μm以上,后轴振动却下降到41μm,这也侧面证明了上述推断。半联轴器的位置变动产生一定的不平衡力,另外联轴器紧力不足,使高速运行的转子与联轴器受热不均,很容易使转子伸长段弯曲,进而加大振动。

四、结语

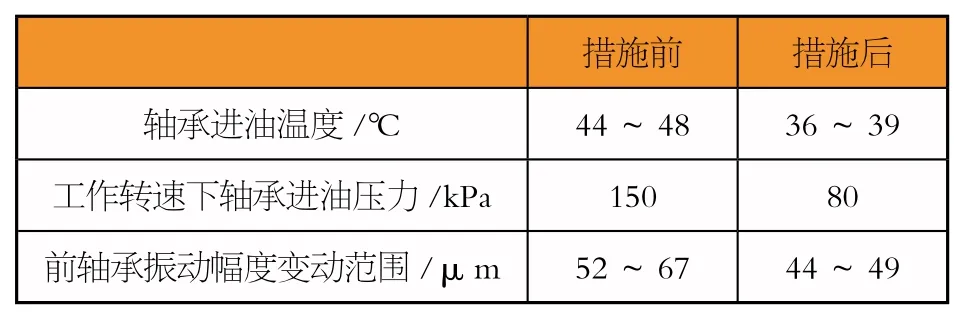

考虑到汽轮机振动值波动变小,幅值能够下降合理趋势并保持相对稳定,并且现场条件、生产成本不允许停机重新修理半联轴器。因此制定了3条措施来保证机组长期运行。

第一,现场条件的限制,直接改造轴承座结构来增强支撑系统刚度不现实。通过降低轴承进油温度、降低进油压力两个方向来降低了油膜的厚度,侧面增强了刚度,从而改善振动值。其结果如表2所示。

表2 措施前后结果对比

第二,升降负荷时幅度应该小而匀速,每次操作要等振动稳定后才能继续。

第三,特别需要关注轴流风机的旋转失速和喘振发生。汽轮机前轴振动一旦超过停机值应该立即停车检查联轴器。

从最近的电话回访得知,该机组经过10个月的运行,振动情况一直很稳定,汽轮机前后振动幅值一直在50μm之内。

[1]DonaldE.Bently,CharlesT.Hatch,Fundomentalsof Rotating Machinery Diagnostics,2002.

[2]田昊洋,杨建刚.带有外伸悬臂端的汽轮发 电机组动平衡方法研究[J].汽轮机技术,2011.

[3]朱向哲,袁惠群,张连祥.汽轮机转子系统稳态热振动特性的研究[J].热力工程,2008.

[4]刘石.陈君国,王飞等.超超临界1000MW机组油膜涡动故障分析和处理[J].汽轮机技 术,2010,52(5):373-375.