基于料斗秤的定量装车系统算法

董秀明,李丽宏,韩芝星

(太原理工大学信息工程学院,山西太原030024)

0 引言

料斗秤[1]以其拥有较高的计量效率、适用于非粘性散状物料的称量等优点和特点,在交通运输、工业生产等部门尤其在以煤炭为原材料的企业中得到广泛应用。经研究分析,在定量装车系统中存在两方面的问题:1)在料仓卸料过程中,由于物料的下落冲击和卸料阀门开启/闭合的冲击,造成称重传感器输出信号中含有较多的噪声信号;2)在长期使用过程中,称重传感器还会产生不同程度的老化,甚至损坏造成严重的称量误差或导致系统故障。针对上述问题,首先,替代传统的滑动平均滤波处理方法[2],利用小波变换[3]算法对称量信号中的噪声信号进行降噪处理;其次,针对传感器老化、故障的问题,利用径向基(RBF)神经网络[4]算法逼近多路称重传感器之间的关系,预测各传感器的输出,进行故障传感器的判断,并在某一只称重传感器失效情况下给出估算值替代其信号,得到校正称量数据,并给出传感器故障信号。

1 料斗式定量装车系统

定量装车系统主要由欧姆龙PLC、高性能工业控制仪表、液压动力控制单元、上位机控制软件、料斗秤等组成。

本文对料斗秤的动态称重过程进行研究,提出了应用Donoho软阈值小波算法[5]进行降噪处理,同时采用径向基神经网络算法对故障称重传感器信号进行处理。

如图1所示,定量装车系统中,在对车辆车型、装载量等信息收集后,将车辆放行至固定装载区,车辆位置调整准确后,开始装车。装车方式可以选择手动或是自动。

如图2所示,物料从筒仓落料口进入料斗秤,落料速度由落料口处的平板阀控制,当落料量达到设定值时关闭平板阀。称重料斗由4只安装于支撑框架上的称重传感器支撑。物料下落到料斗后,其重量经料斗传递到称重传感器,传感器产生与重量呈正比例的电信号输入二次仪表,仪表将物料重量上传给上位机与设定装载量进行实时比对,控制进行多次装载,当达到设定装载量后停止装车,车辆驶离装载区。

2 动态称重数据滤波处理

图1 定量装车系统流程图Fig 1 Flow chart of quantitative loading system

图2 料斗秤结构示意图Fig 2 Structure diagram of Hopper scale

料斗秤上传感器采集到的称重信号存在一定的噪声信号,为了得到光滑、平稳的信号,需要对采集到的信号进行降噪处理。由于小波变换对非平稳的噪声信号具有很好的滤波效果,而在处理料斗秤称重传感器信号的过程中不能产生附加震荡,故本文采用小波变换中的Donoho软阈值法对4路称重传感器信号进行滤波,得到平稳的称重信号。

小波软阈值函数为

其中,wi为小波系数,wi为降噪后的小波系数,a为阈值。

原始信号长度为N,噪声方差为σ2,此处选择全局统一阈值,选取公式为

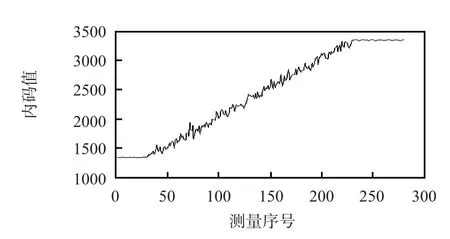

本文以山西某煤矿定量装车料斗秤某一路称重传感器采样数据为例,通过小波分解后,对处理后的信号进行重构。为验证算法有效性,采用Matlab中的wavedec()和waverec()函数对实际称重信号进行分解和重构。此处选用db3小波基,对信号做5层分解,先对细节系数成分进行抑制,通过抑制后的系数重建小波。原始信号如图3所示。

对携带噪声信号的原始信号小波5级分解后的第1~5层细节系数,如图4所示。

经过5层分解后,测量序号被划分为0~32,33~233,234~280三个区间,对应于向料斗秤中装料前、装料中和装料完成三个过程。对称量信号降噪后,得到降噪后有效信号,如图5所示。

图3 含噪声信号的原始信号Fig 3 Original signal containing noise signal

图4 用db3小波进行5层分解后的第1~5层细节系数Fig 4 The 1~5 layer detail coefficient produced by db3 wavelet 5 level decomposition

图5 降噪后有效信号Fig 5 Effective signals after noise reduction

3 故障称重传感器诊断

利用径向基神经网络对料斗秤称重传感器故障进行诊断,是利用径向基神经网络逼近4路传感器之间的函数关系,从而预测出各传感器的输出。通过将预测值和实际值作为输入,建立监测模型。

3.1 传感器故障诊断原理

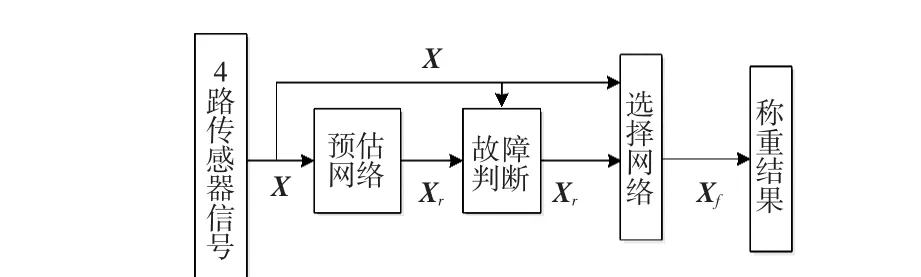

如图6所示,基于料斗秤的定量装车系统分别独立采集4路称重传感器的重量内码向量X(x1,x2,x3,x4)。经过预估网络求得预估信号向量 Xr(x1r,x2r,x3r,x4r),将向量 X和Xr进行比较判断,进而判断传感器是否故障,如果传感器无故障,直接用向量X计算料斗秤称重结果;反之,设第2只传感器故障,则由预估数据x2r替代原来重量内码x2,融合成新的重量内码向量 Xf(x1,x2r,x3,x4),再计算出称重结果,其他传感器故障算法同理。

3.2 径向基神经网络模型的建立

图6 智能容错判断Fig 6 Intelligent fault tolerant judgment

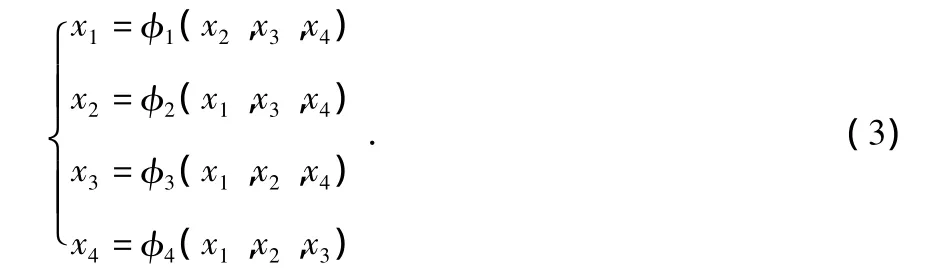

料斗秤的4路称重传感器的输出之间存在某种函数关系,第i(取1,2,...,4)路称重传感器的输出是其他3路的函数,即

利用径向基神经网络逼近式(3)的四传感器关联函数,完成任一传感器的输出估计,广义神经网络模型如图7所示。

图7 径向基神经网络预测输出模型Fig 7 Predicted output model for radial basis neural network

预估输出向量为 Xr(x1r,x2r,x3r,x4r),其计算公式为

其中,b为输出层偏置值,w为径向基神经网络的权值向量,且 w=[w1,w2,w3,…,wm]T,w0=1,u 为径向基函数向量。

人工神经网络中,权值表示神经元节点中间的关联强度,神经网络将知识存储在调整后的权值中。所以,实际应用中,计算预估输出向量的关键是权值的求取。

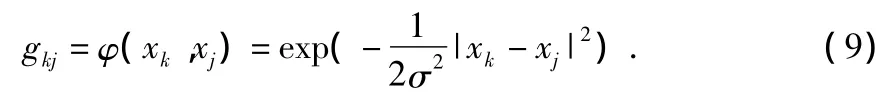

本文中隐含层基函数选取为高斯函数

其中,|xk-xj|为欧几里德距离

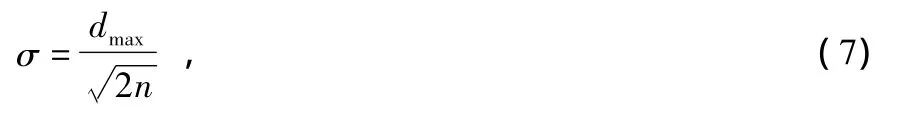

σ为标准差,其计算公式为

式中 dmax为所选取的中心最大距离,n为隐含节点的个数。

用伪逆法求得输出权值w,在这里期望输出为原始数据中d={xij}。xij为第i个输入向量在第j处的期望输出值。wij,i=1,2,3…I;j=1,2…J 为第 i个隐藏节点导第 j个输出节点的权值,则输出权值可用下式求出[6]

其中,G+={gkj},矩阵 w=wij

径向基函数中心确定方法有4种[7],随机选取固定中心,自组织选取中心,有监督选取中心,正交最小二乘法。此处选择随机选取固定中心的方式进行网络训练,这种方法的好处是避免径向基函数出现过尖或过平的情况。

3.3 称重传感器的融合故障判断

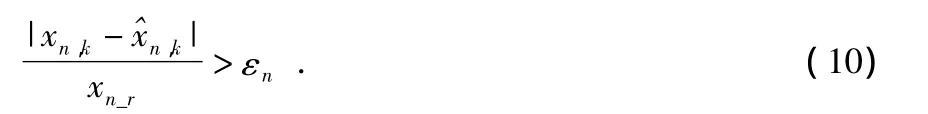

该方法只考虑在同一时刻,料斗秤上的4路传感器中只有1路传感器数据异常。设xn,k为标准重量的物料加载在料斗里的不同位置时称重传感器n的输出信号,^xn,k是通过上述模型得到的该传感器的预测值,设εn为该传感器的监测阈值,当该传感器发生故障时,满足

其中,xn_r为称重传感器的量程。连续采样m次,如果每次都满足上式,则判断该传感器故障。

本文采用多组历史检测数据进行神经网络训练。每次训练时,径向基神经网络的输入向量为3个,输出向量为4个。该神经网络共有4个输入节点,隐含层有20个节点。设定均方误差(MSE)目标值为0,学习率为0.005,设定所有的遗忘因子均为0.85。经多次训练,在隐含层神经元个数为10时,预测模型的效果最好。

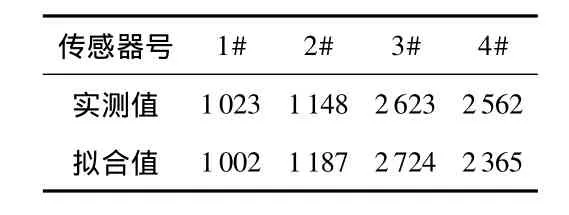

以该煤矿定量装车料斗秤称重传感器内码为例,由于煤料下落位置偏向3#,4#传感器一侧,故1#,2#传感器内码偏小如表1所示。

表1 各路称重传感器内码Tab 1 Each path weighing sensor ISN

4 结束语

本文针对基于料斗秤的定量装车系统中的动态称量信号分析,采用小波变换中的Donoho软阈值法对称量信号进行降噪处理;之后利用径向基神经网络建立预测模型,进行故障传感器的判别并给出估算值替代测量值。通过实践证明:该方法具有较强的实用性,减小了噪声对称重数据的影响,提高了系统的称量精度,去除了传感器故障对系统可靠性的影响。

[1]郑 娟.料斗秤控制系统[J].信息技术,2006,29(10):145-147.

[2]胡 松,江小炜,杨 光,等.滑动平均滤波在微弱脉冲信号检测中的应用[J].计算机与数字工程,2007,35(10):169-171.

[3]龙 洋,游勇华,于伟臣,等.基于Matlab小波去噪方法及应用研究[J].数字技术与应用,2012(8):51-52.

[4]籍晋鹏,李 丽.基于智能容错算法的多传感器皮带秤[J].传感器与微系统,2014,33(11):41-43,47.

[5]方 勇,戚飞虎.基于软阈值的小波图像增强方法[J].计算机工程与应用,2002,38(23):16-19.

[6]杨 静,李丽宏.基于专家系统的汽车衡故障传感器判别[J].传感器与微系统,2014,33(11):34-36.

[7]周开利,康耀红.神经网络模型及其 Matlab仿真程序设计[M].北京:清华大学出版社,2005.