表面沟槽微织构刀具高速微车削试验研究

于占江,张超楠,王雯

(长春理工大学 机电工程学院,长春 130022)

金属切削过程中,刀具与工件之间的恶劣摩擦和切削热的共同作用将引起刀具磨损并降低工件加工质量,尤其在高速微切削时,由于进给量和背吃刀量都很小,切屑与刀具剧烈摩擦,接触部位温度升高,极易在前刀面和刀尖周围产生积屑瘤,使刀具磨损严重[1]。

随着非光滑表面织构技术的发展,表面微织构已被证明在减小摩擦副的摩擦系数、抗磨减磨、抗黏附和提高表面耐磨性能和承载能力等方面起到了积极的作用。通过各种表面工程技术手段如微细电火花、光刻技术、微细电解技术、微细切削技术以及激光表面微造型技术等,在刀具表面制备出一些特定合理的结构参数与布局的深孔、沟槽或凸点等微几何形状。用来降低刀具切削过程中的切削力、切削热,降低刀具磨损,进而提高刀具寿命[2-6]。

本文在微型成型车刀的前刀面上进行微沟槽织构设计,利用微细电火花加工技术在微型车刀表面加工沟槽微织构,使用自行研制的高速微车削实验装置进行AL6061高速微加工实验,并针对刀具表面磨损状况、切削形态、已加工表面粗糙度等三个方面进行微沟槽织构刀具高速微切削性能评价。

1 微车刀表面沟槽微织构设计

本文模拟及实际车削刀具为NTK公司的无涂层YG8硬质合金刀具,前角0°,后角7°,主偏角为90°,刃倾角为 0°,刀尖半径 0.2mm。通过 KISTLER9256C力传感器测定三向平均切削力:F=1.22N,Fc=2.84N,Ff=1.36N。通过实验对刀具前刀面刀屑接触区进行测定,确定在刀尖的0.5mm×0.5mm的区域内。根据车刀前刀面的大致磨损范围,设计微沟槽宽0.05mm,间距0.1mm,槽深0.02mm。在以边长为0.5mm的扇形区域里分别做三种微沟槽结构:与切屑流出趋向相垂直的横向织构(图1(a)),与主切削刃方向相平行的斜向织构(图1(b))和与切屑流出趋向相平行的纵向织构(图1(c))。

图1 微沟槽织构微型车刀试件示意图

切削力主要集中于刀尖处,为便于分析计算,刀具简化为含有刀尖部分1/4刀具体积的平行四面体(边长为0.5mm,厚度为2.38mm),进行有限元静力学分析。

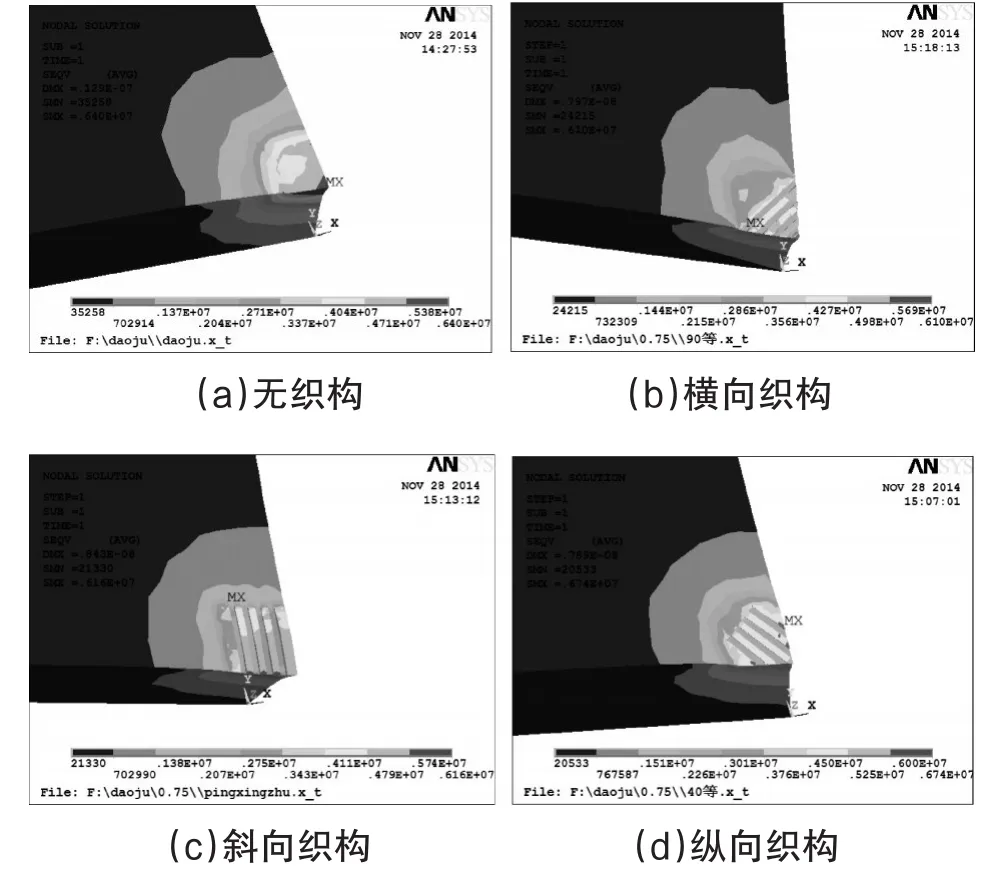

图2 微型车刀Mises应力图

由图2可见,微沟槽方向的不同导致微型车刀应力分布的不同。无织构的普通车刀试件应力的最大值出现在刀尖上,其值为6.40MPa;带有微沟槽的车刀试件最大应力值分布在沟槽的边线上,略微降低了刀尖的受力;此外只调整微沟槽的设计方向,车刀试件的应力分布形式略有相近,但刀尖最大应力值稍有不同,平行于切削刃的微沟槽车刀试件的刀尖最大Mises应力最小,其值为5.74MPa。

表1 刀具刀尖最大Mises应力(MPa)

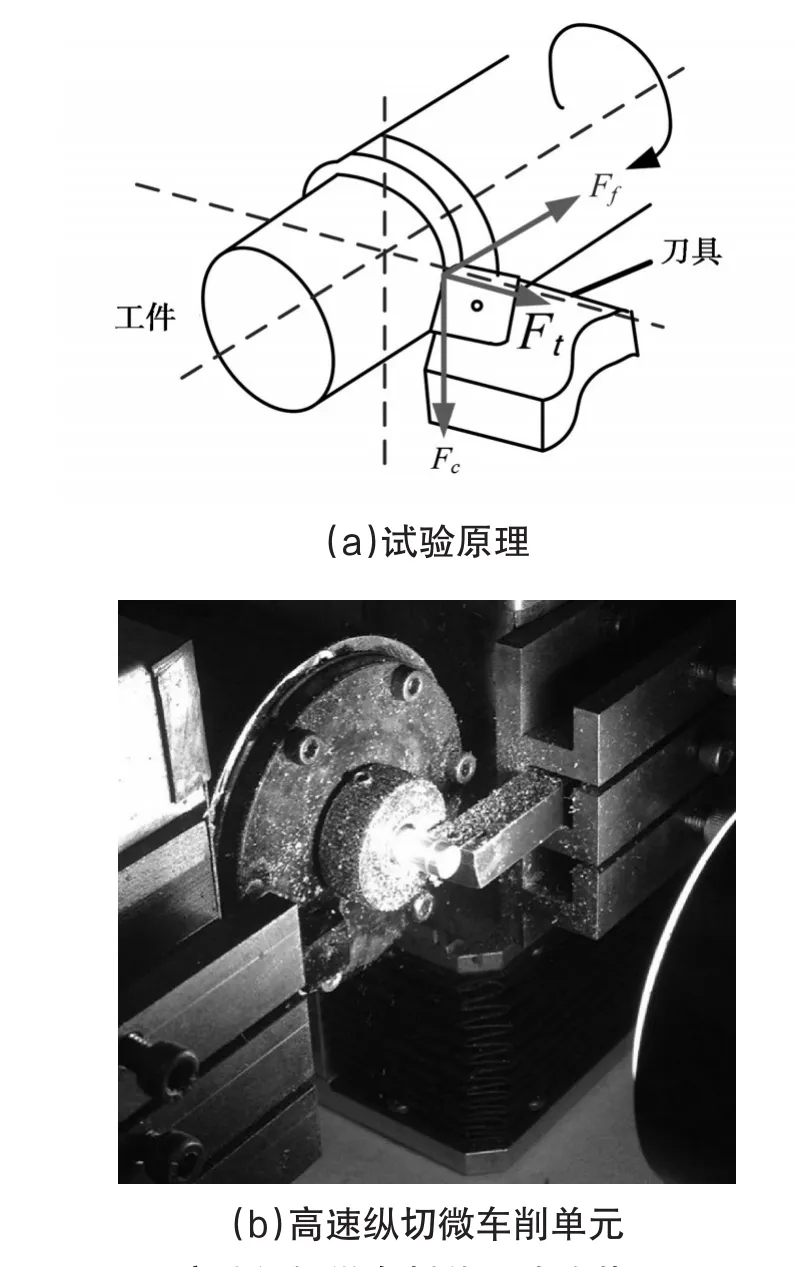

2 高速微车削试验装置

2.1 试验装置

试验装置使用自行研制的高速纵切微车削单元(刀具固定,工件进给),如图3所示。工件为AL6061铝棒,规格为ϕ6mm×200mm。试验参数如表2所示。对于沟槽微织构刀具,切削深度固定为5mm。

图3 高速纵切微车削单元试验装置及原理

表2 高速微车削试验参数

2.2 微沟槽织构刀具制备

采用HANS LASER YLP-20型激光打标机制备沟槽微织构刀具,经多次实验,选择激光功率6W,打标次数20次,打标速度500mm/s,加工后的刀具刀面表面,如图4所示。采用纵向与斜向沟槽微织构槽长为0.42mm,横向沟槽微织构与刀尖距离是0.17mm;斜向沟槽微织构与主切削刃距离是0.17mm,距离副切削刃距离是0.26mm;微沟槽宽65mm,槽深19mm,槽间距110mm。

图4 微车刀前刀面沟槽微织构

3 高速微车削试验

3.1 无织构刀具高速微车削试验

随着切削深度不断增加,无织构微车刀前刀面月牙洼磨损比较严重,同时伴有刀尖磨损和微崩刃的磨损形式以及剥落和崩刃的破损形式,在高速微切削过程中成连续性带状切屑排出,如图5所示。随着切削深度逐渐增加,刀具磨损随之加剧,当切削深度很小并达到一定程度后,已加工表面粗糙度值反而增大,生成的切屑平均长度和宽度值也随着切削深度增加而增大,总体变化趋势趋于缓慢,如图6所示。

图5 加工后前刀面磨损及切屑

图6 无织构刀具高速微车削试验结果

3.2 沟槽微织构刀具高速微车削试验

3.2.1 微织构对刀具表面磨损的影响

利用微织构刀具进行高速微切削铝合金试验,横向微沟槽刀具表面主要存在的是前刀面月牙洼磨损、沟槽磨损并伴有剥落和破损等损坏形式,主后刀面出现了一定程度的损坏,刀具磨损程度非常大,减磨效果并不理想,如图7(a)所示。

图7 微车刀加工后前刀面沟槽微织构

纵向沟槽微织构刀具存在刀尖磨损和微崩刃现象的发生,如图7(b)所示。置入斜向微沟槽织构的微型车刀表面存在很少量的前刀面磨损,程度很小的微崩刃现象,但沿切削刃方向靠近刀尖处存在弧形裂纹破损形式,如图7(c)所示。以刀具磨损面积和最大磨损长度为评价标准,斜向微沟槽结构车刀磨损程度最低,抗磨减磨性能较优,如图8所示。

图8 微沟槽类型对刀具前刀面磨损影响

3.2.2 微织构对切屑形态的影响

图9 不同沟槽微织构微车刀生成的切屑

横向沟槽微织构车刀生成的切屑主要是单元切屑,其中有少量的理想“C”型切屑生成,并伴有一些短连续切屑,如图9(a)所示;纵向沟槽微织构刀具生成切屑主要为单元切屑,其中有少量的“C”型切屑生成,同时还有短带状切屑生成如图9(b)所示;斜向沟槽微织构刀具主要生成单元切屑,切屑形态好,多为理想型屑形即短屑中定向流出的“C”型切屑,但也同时生成少量短型连续切屑,如图9(c)所示,以切屑平均宽度和长度为评价标准,斜向和纵向沟槽微织构车刀生成的切屑形态较为理想,利于流屑,降低刀具表面的温度积聚,减小切屑在前刀面粘附,同时降低积屑瘤产生几率,如图10所示。

图10 微沟槽类型对切屑形态的影响

3.2.3 微织构对加工表面粗糙度的影响

使用Mahr表面粗糙度测量仪检测三种微织构车刀加工表面粗糙度,测量结果如图11所示。

图11 沟槽类型对加工表面粗糙度的影响

与无织构车刀相比,斜向织构刀具加工的表面粗糙度值比无织构车刀减小了8.44%。但是横向和纵向沟槽微织构刀具加工表面粗糙度比无织构刀具分别增加了42.33%和24.14%,斜向微沟槽织构造型对于改善已加工表面质量有着积极的作用。

4 讨论

切削实验结果表明:与无织构刀具相比,沟槽微织构刀具在高速干切削时可以减小刀具前刀面磨损、改变切屑形态以及一定程度上改善已加工表面粗糙度。由于刀具表面微沟槽织构的置入,减小了刀屑实际接触面积,在切削过程中降低了刀屑摩擦力和摩擦热的产生。考虑切屑流向的情况下,横向织构与切屑流向趋于垂直,但切屑不能顺利排出,增大了刀具表面与切屑的粘附,最终导致刀具表面的基体剥落现象的发生。对于纵向织构和斜向织构,都有助于切屑的排出,刀屑接触区外的微沟槽也增大了刀具与空气之间的摩擦热散热面积,降低了切屑粘附。

三种织构都有助于增大切屑的卷曲率,起到了一定的断屑作用。切屑卷曲是由于切削过程中存在弯矩作用,使切屑向背离前刀面的方向卷曲,前刀面上切削合力中的摩擦分力所产生的弯矩与使切屑卷曲的弯矩方向相反,刀屑之间摩擦力的减小将有利于切屑的卷曲[7]。因此,沟槽微织构刀具因减小刀/屑摩擦力而增加切屑卷曲。

由于沟槽微织构减摩断屑的作用,降低了刀具切削刃和前刀面的磨损速率,增加了刀具的耐用度,在一定程度上影响已加工表面的粗糙度。实验验证了斜向织构在改善已加工表面粗糙度上有积极作用。

5 结论

(1)将沟槽微织构应用到微型车刀前刀面,可以改善刀具前刀面的应力分布状态。

(2)用于高速微切削的硬质合金刀具表面置入沟槽微织构,可有效减小刀面磨损,有助于改变切屑形态,其中斜向织构最佳。

(3)在加工表面质量方面,刀具表面沟槽微织构的置入对加工表面粗糙度有一定影响。

[1]艾兴.高速切削加工技术[M].北京:国防工业出版社,2004.

[2]于化东.超精密微机械制造技术研究进展[J].长春理工大学学报:自然科学版,2008,21(3):1-8.

[3]从茜,任露泉.几何非光滑生物体表面形态的分类研究[J].农业工程学报,1992,89(2):7-12.

[4]Noritaka Kawasegi,Hiroshi Sugimori,Hideki Morimoto,et al.Development of cutting tools with microscale and nanoscale textures to improve frictional behavior[J].Precision Engineering,2009(33):248-254.

[5]Shuting Lei,Sasikumar Devarajan,Zenghu Chang.A study of micropool lubricated cutting tool in machining of mild steel[J].Journal of Materials Processing Technology,2009(209):1612-1620.

[6]吴泽,邓建新.椭圆状微织构自润滑车刀切削性能试验[J].农业机械学报,2012,43(7):228-234.

[7]谢晋,罗敏健,吴可可,等.CBN车刀前刀面微沟槽结构磨削及其对干切削温度的影响[J].机械工程学报,2014,50(11):192-197.