镁合金等离子喷Al/Al2O3涂层配比及参数优化

马 凯,张晓庆,孙大千

(1.长春工程学院机电工程学院,长春130012;2.吉林大学材料科学与工程学院,长春130022)

在工程金属结构材料中,镁合金的密度是最小的。因其具有比强度和比刚度高、良好的阻尼减震和电磁屏蔽性能及易于回收再利用等一系列优点,被誉为21世纪最有前途的绿色结构材料[1-2],其应用领域也相当广阔,涉及航天、航空、汽车、电子、交通及国防军工等各各方面[3-4]。但是,其耐蚀性和耐磨性相对较差是先天缺陷,不经过处理的镁合金很难在工程结构中进行应用。目前改善其性能的办法主要是对镁合金表面进行处理,处理的方法是制备耐腐蚀和耐磨损的特殊涂层。采用超音速火焰喷涂技术在AZ91和AE42镁合金表面制备 WC/Co涂层,可提高涂层耐磨损性能,但其耐腐蚀性能仍然低。在镁合金表面用电弧喷涂技术制备纯Al涂层,可使镁合金耐腐蚀性能明显增强,但其耐磨损性能会变差。在镁合金表面也可用等离子喷涂技术制备纯Al涂层和Al2O3陶瓷涂层,2种涂层中,前者与母材结合性能好,但耐磨性能差,后者则刚好相反。

在一定条件下,Al和Al2O3两者之间的润湿性和相溶性比较好,Al2O3的熔点和硬度都较高,耐腐蚀性能也好,而且材料来源广泛而容易,综合Al和Al2O3涂层的上述特点,提出Al2O3颗粒增强Al基复合材料(Al/Al2O3)涂层来改善镁合金自身的短板。但要充分熔化高熔点、高硬度的Al2O3粉末颗粒,普通的热源是难以实现的。本文采用等离子粉末喷涂技术在镁合金AZ31表面制备Al/Al2O3复合材料涂层。观察分析不同粉末配比时涂层的划痕试验结果、SEM照片以及XRD衍射数据,确定Al+Al2O3的合理配方。通过正交试验设计,分别对涂层密度、显微硬度和沉积率等指标进行分析,最后确定复合材料涂层的最优工艺参数。

1 试验材料及方法

1.1 试验材料和涂层制备

镁合金基材选用AZ31,试样做成长方形,尺寸为40mm×40mm×6mm。粉末喷涂材料为Al和Al2O3的机械混合物,等离子喷涂系统为Praxair-Tafa3710。

1.2 涂层微观组织观察

试验采用JSM-5600LV扫描电子显微镜、D/Max 2500Pc型X射线衍射仪研究Al/Al2O3涂层的组织结构特点,用美国UMT多功能测试系统对涂层进行划痕试验。

2 试验结果与分析

2.1 Al+Al2O3复合粉末配比优化

Al/Al2O3复合粉末配比中,Al2O3质量分数设定为4种,分别为10%、20%、30%、40%。在条件相同的试验环境下,采用等离子粉末喷涂技术,在AZ31镁合金表面进行复合涂层制备。

2.1.1 涂层划痕测试

划痕试验测得的平均摩擦系数大小反映了涂层表面耐磨损性能[5]。本次划痕试验结果表明,声波测试信号振动频率AE在4种配比的涂层中都比较大。不过随着Al2O3质量分数的增加,涂层表面的平整度有所降低,AE振动的幅度有所增大,但总体振幅不大。图1所示为用不同Al2O3粉末配比制备的涂层的摩擦力和摩擦系数。由图可见,用质量分数为20%的Al2O3复合粉末制备的涂层、摩擦力和摩擦系数都为最大。测得的数据表明,前3个涂层的最大摩擦力和最大摩擦系数的规律相似,随Al2O3质量分数的增加,都同时呈现低→高→低的走势。直到第4种配比制备的涂层时,二者才出现了背离走势,即当Al2O3质量分数增加到40%时,摩擦力陡降,而摩擦系数则略有回升。一般而言,Al2O3质量分数越高,制备的涂层中Al2O3颗粒增强相的含量越多,涂层的耐磨损性能也就越高。但随着Al2O3质量分数的增加,涂层的孔隙率也随之增加,再加上因Al2O3增多导致的其与基材的润湿性下降,会使涂层疏松多孔,密度减小,耐腐蚀性能下降。

图1 不同配比涂层摩擦力和摩擦系数

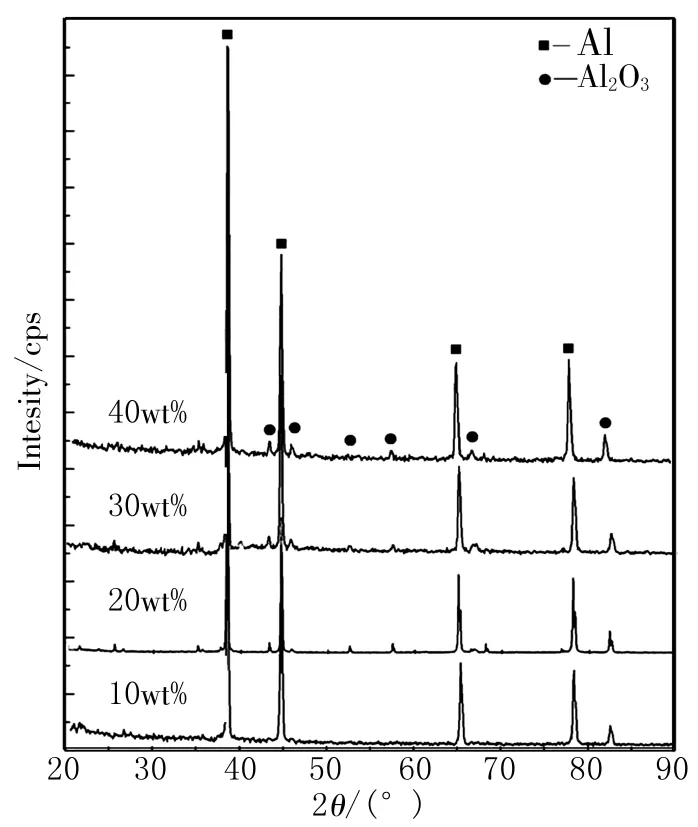

2.1.2 涂层表面XRD分析

图2所示为Al+Al2O3复合粉末不同配比制备的各种涂层的XRD分析结果。由图可见,在4种涂层的表面,只有以α-Al2O3形式存在的Al2O3和纯Al两种物质,观察不到其他新的生成相,Al2O3的相结构也没有发生改变。随着Al+Al2O3复合粉末中的Al2O3质量分数的增加,涂层表面XRD衍射花样中的α-Al2O3强度逐渐增大。经过实验测定,在4种配比制备的各个涂层中,与Al2O3质量分数为10%、20%、30%、40%对应的Al2O3体积分数分别为7%、14%、17%、25%。

2.1.3 涂层表面SEM分析

在Al+Al2O3复合粉末中,Al2O3质量分数分别为10%、20%、30%、40%时所制备的4种涂层表面的SEM像如图3所示。图3(a)~图3(d)中灰色部分为涂层纯Al基体,白色颗粒状物质为镶嵌在纯Al基体中的Al2O3粉末颗粒,零散分布的不规则深黑色部分为气孔或孔隙等缺陷。分析4张照片可知,随着复合粉末Al2O3质量分数的增加,过渡到涂层中形成增强相的白色Al2O3颗粒也增多,但伴随而来的孔隙率也有所增多,这将导致其耐腐蚀性能下降。图3(a)显示的是Al2O3粉末的质量分数为10%时,作为增强相的Al2O3颗粒在纯Al基体中的分布情况。明显看出增强相过少,分布不均匀,制备的涂层达不到表面改性的目的。图3(b)显示的是Al2O3粉末的质量分数为20%时,作为增强相的Al2O3颗粒在纯Al基体中的分布情况。此时的增强相颗粒能够均匀地镶嵌在纯Al基材中,涂层比较致密,孔隙等缺陷也比较少。图3(c)、(d)显示的是Al2O3粉末的质量分数达到或超过30%以后,作为增强相的Al2O3颗粒在纯Al基体中的分布情况。此时的增强相颗粒在纯Al基材中的分布不是很均匀,涂层比较疏松,孔隙率增加比较明显,涂层的耐磨损性能有所增加,但与基材的润湿性降低,结合强度将会下降。

图2 不同粉末配比的涂层表面XRD图

在等离子焰流中,复合粉末Al+Al2O3中的Al2O3颗粒属于高温陶瓷,与纯Al相比属于非塑性粒子,单靠其自身与镁合金结合是很难的。只能依靠金属Al粒子的包覆以及与塑性基材的咬合,才能很好地沉积在镁合金表面,其与金属Al粒子的共沉积是最主要的。要想让Al2O3颗粒增强相能均匀弥散分布在涂层中,且保证复合材料涂层稳定的结构致密性,必须选择出合适的配比。实际上,Al和Al2O3粒子并不能按质量分数配比而同比例地沉积在镁合金表面。不同配比的喷涂粉末,其沉积率也不同,而不同的沉积率会导致涂层表层与次表层中Al2O3的成分梯度增大,成分梯度增大又会导致应力梯度增加,最后使涂层与母材的结合强度降低。调整Al+Al2O3复合粉末的配比,可改变次表层Al2O3的含量,也就能改变涂层的结合强度。对比上述4种配比,从粉末沉积效果上看,用质量分数为20%的Al2O3粉末配比来制备成体积分数为14%的Al2O3涂层,其沉积率是最高的。

图3 不同粉末配比的涂层SEM像

2.2 等离子喷涂工艺参数优化

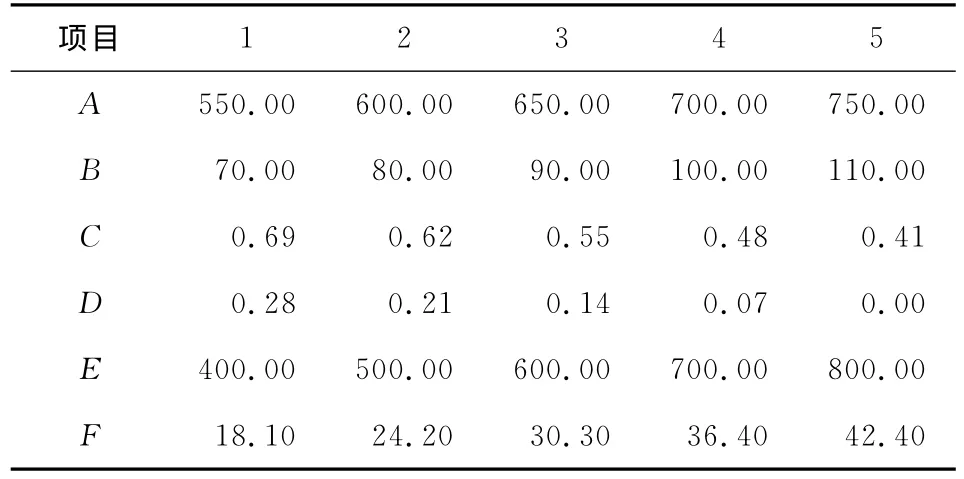

本次正交试验选择的6个因素为以下参数:A代表喷涂电流(A);B代表喷涂距离(mm);C代表主气压力(MPa)、D代表次气压力(MPa);E代表喷涂速度(mm/s);F 代表送粉量(g/min),每个因素选择5个试验水平,分别用1、2、3、4、5来表示。构造如表1所示的六因素五水平正交试验因素水平分布表 L25(56)。

表1 正交试验因素水平分布表

实际操作时,按照L25(56)表中的数据安排25次试验,分别测定各涂层的厚度、质量、面积和显微硬度值,然后按照涂层厚度、面积和质量的测量值来计算其密度,之后用涂层的表面积和送粉量来计算沉积率,并以此代表涂层的力学性能,获得正交试验结果测试数值表。

2.2.1 试验数据计算和分析

根据上述正交试验结果的数据,选用极差分析法,计算分析各因素对涂层密度、显微硬度和沉积率等指标的影响。当某因素(如送粉量或主气压力2个因素)对应的5个水平变动时,某一个指标(如密度指标)的波动比较大,而当其他因素(如喷涂电流或喷涂速度2个因素)的5个水平变动时,该指标(如密度指标)的波动比较小。这样就可以根据计算出的极差数值大小,排列出各个因素对该指标影响的主次关系。如针对密度指标而言,送粉量这个参数对其影响是最主要的,主气压力这个参数对其影响次之,而其他参数对其影响就比较弱了。

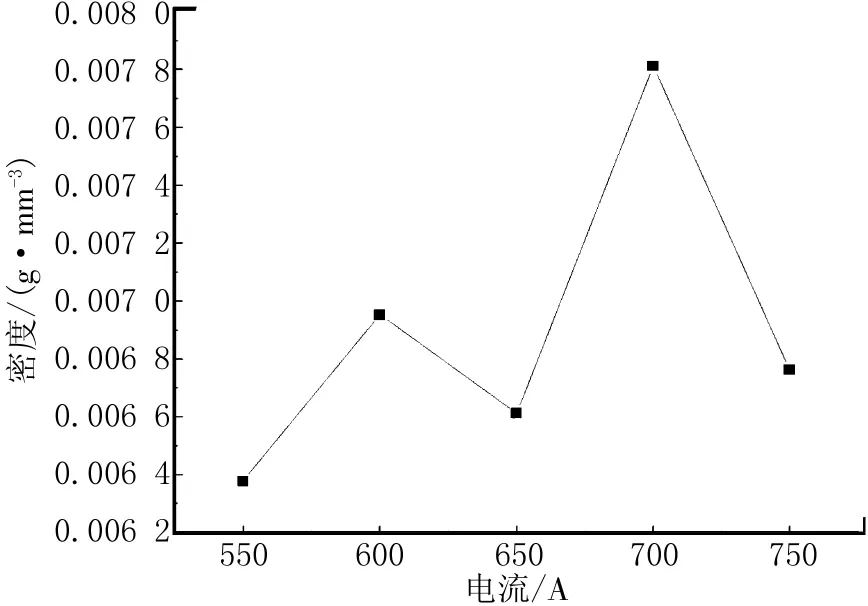

为直观了解6个因素对3个指标的影响程度,绘制了因素—指标坐标图。其中的各个因素用横坐标来表示,如主气压力、送粉量等,而显微硬度、密度、沉积率等3个指标用纵坐标来表示,把需要研究的指标经过极差分析后的具体数据在坐标系中打上点,之后把各个点连成折线,形成因素—指标坐标图,其中图4所示为喷涂电流—密度指标图。同理可得出喷涂距离—密度指标图、主气压力—密度指标图、次气压力—密度指标图、喷涂速度—密度指标图、送粉量—密度指标图,在此不一一给出。对比上述6个图可知:密度指标最大值出现在喷涂电流为700A(水平1)的时刻,其余4个电流(对应水平2~水平5)的密度指标值则较低;喷涂距离指标在90mm时是个分水岭,之前呈上升趋势,之后则呈下降趋势;主气压力指标在0.48MPa时是个分水岭,之前呈上升趋势,之后呈下降趋势;次气压力指标在0.14MPa时最小,然后大斜率上升到0.21MPa时达到最大,之后又下降;喷枪移动速度(喷涂速度)指标在500mm/s时最小,400mm/s最大。理论上当速度小于400mm/s时应该能获得更大密度的涂层,但由于镁合金的熔点较低,当速度小于400mm/s时,试样在高温停留时间较长,容易过热或烧损,所以喷涂速度指标不宜过小;送粉量指标在24.2g/min时最小,30.3g/min时最大。

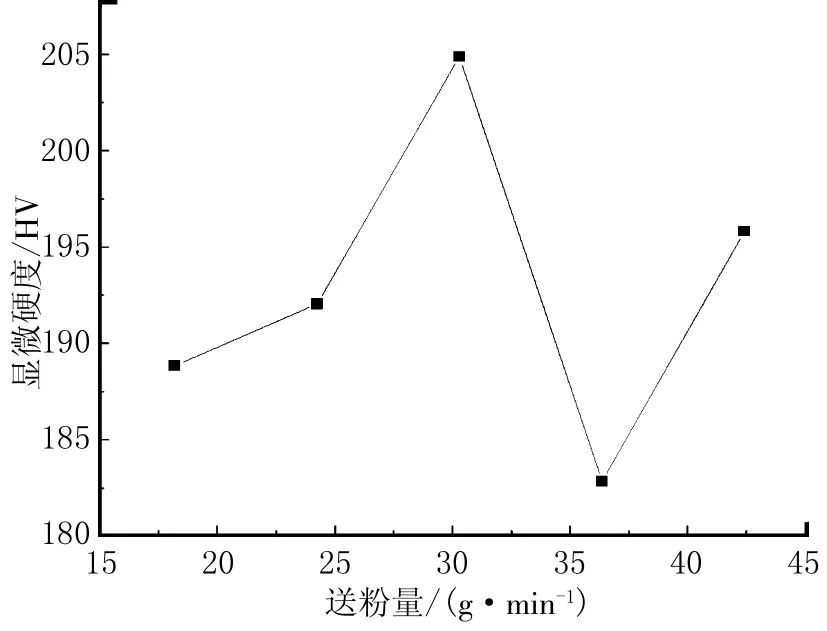

同样按照以上方法分析这6个因素对显微硬度指标的影响:若涂层需要得到较高的显微硬度指标,则选择出的工艺参数为喷涂速度600mm/s,喷涂距离90mm,送粉量30.3g/min,主气压力0.48MPa,次气压力0.14MPa,喷涂电流700A。其中喷涂电流和主气压力对显微硬度指标的影响最大。图5所示为送粉量—显微硬度指标图。

图4 喷涂电流—密度指标图

图5 送粉量—显微硬度指标图

仍然按照以上方法,分析这6个因素对沉积率指标的影响:若涂层需要得到较高的沉积率指标,则选择出的工艺参数为喷涂速度600mm/s,喷涂距离90mm,送粉量30.3g/min,主气压力0.48MPa,次气压力0.14MPa,喷涂电流700A。其中喷涂速度和喷涂距离对沉积率指标的影响最大。图6所示为喷涂速度—沉积率指标图。

图6 喷涂速度—沉积率指标图

2.2.2 参数优化

综合分析以上结果,送粉量是影响涂层质量最主要的因素,其对Al/Al2O3复合材料涂层的显微硬度指标、密度指标、沉积率指标的影响都是最大的。复合材料涂层质量的好坏是由送粉量决定的,送粉量过小,复合材料涂层的制备过程就要加长,工作效率和经济效益将受影响;送粉量过大,将导致Al+Al2O3复合粉末在基材表面的堆积,熔化不均匀,未熔化的颗粒增多,表面粗糙,涂层孔隙率增加,密度降低,而且使等离子焰流的热焓值下降,喷涂工作区热量供给不足。

喷涂电流、喷涂距离、主气压力是影响涂层质量的次要因素。等离子弧的热焓值直接受喷涂电流的影响,喷涂电流过大,低熔点Al粉会产生汽化和被氧化,镁合金基材温度升高,当这种情况严重时,喷枪的喷嘴也会被烧损,导致工作过程无法进行;喷涂电流过小,等离子弧的燃烧不稳定,工作过程有波动,喷涂粉末熔化不充分,不均匀,层间结合性较差,基材与涂层之间的结合强度降低。

主气压力直接影响到等离子焰流的热焓和流速,进而影响到工作效率,也影响涂层的孔隙率。其对密度指标和显微硬度指标的影响也较为突出。主气压力过大,等离子焰流的热量被带走的也多,热焓值降低,温度下降,粉末的熔化不充分,也不均匀,涂层的孔隙增多,组织疏松;主气压力过小,等离子焰流挺度降低,喷枪的工作电压下降,喷嘴容易烧蚀和堵塞。

喷涂距离决定熔化粒子的飞行时间和飞行距离。喷涂距离过大,熔融粒子在未达到基材表面时就会因温度降低而凝固,或者即使达到基材表面,但其冲击的动能也显得不足,导致涂层与基材结合得不好;当喷涂距离过小时,将导致基材熔化、氧化甚至烧损而Al2O3颗粒未熔化的现象。

次气压力主要与喷涂电压有关,由于试验设备的工作特性为低电压大电流,当喷涂电流选定时,设备的电压调节范围就已经被限定了,次气压力的变化范围比较小,对喷涂过程影响不明显。所以,次气压力对涂层质量的影响较小。

等离子焰流的速度很大,而喷枪的横向摆动速度相对较小,正常的喷涂速度对喷涂过程影响不明显。需要注意的是,镁合金的熔点低,如果喷枪的摆动速度过小,会使基材过热,熔化粒子堆积;如果喷枪的摆动速度过大,基材获得的热量可能不足,导致涂层与基材的结合强度降低。

由以上分析可以得出,要保证涂层的显微硬度、密度和沉积率3个指标都符合要求,最优的等离子喷涂参数为:喷涂距离90mm、喷涂速度400mm/s、送粉量30.3g/min、主气压力0.48MPa、次气压力0.21MPa、喷涂电流700A。

3 结语

1)分析不同粉末配比时涂层的划痕试验结果、SEM照片以及XRD衍射数据,选择出的Al+Al2O3复合粉末配方为:Al2O3质量分数为20wt%,纯Al质量分数为80wt%。

2)正交试验表明:送粉量对涂层性能的影响最大,次气压力和喷涂速度对涂层性能的影响最小,喷涂电流、主气压力和喷涂距离介于二者之间。

3)优化后的工艺参数:喷涂距离90mm、喷涂速度400mm/s、送粉量30.3g/min、主气压力0.48MPa、次气压力0.21MPa、喷涂电流700A。

[1]Groshart E.Preparation of Nonferrous metals for painting[J].Metal Finishing,2002,98(A):82-86.

[2]Ghion A,Bronfin E.Magnesium alloys development towards the 21st century[J].Materials Science Forum,2000,350/351:19-28.

[3]张微,李涛,刘永丰,等.AZ31镁合金表面防腐胶粘涂层的研制[J].电镀与涂饰,2009,28(2):60-62.

[4]邓春明,刘敏,任建平,等.AZ31镁基高速火焰喷涂 WC涂层的研究[J].轻金属,2008(2):48-52.

[5]Ma Kai,Sun Daqian,Gu Xiao yan,et al.Parameter optimization for plasma-sprayed Al2O3p/Al composite coating on AZ31magnesium alloy[J].China Welding,2010:19(1),15-20.