建筑结构用钢2Cr13和1Cr18Ni9焊接接头的组织与力学性能分析

刘 婷

(中铁十八局勘察设计院,天津300222)

0 引言

焊接技术自20世纪初发展至今,已经成为现代生产中一门不可或缺的重要的制造技术[1]。焊接技术不仅可以很方便地实现金属材料的高效连接,节约成本,同时还可以取得较好的材料力学性能,在建筑结构中应用广泛。目前,我国的工业厂房结构、高层建筑以及大跨空间结构等都采用了大量的焊接钢结构,一些国外先进的焊接技术如电阻焊、搅拌摩擦焊、激光焊接等也在我国得到广泛应用[2-3]。

由于钢材焊接过程中,会不可避免地出现焊接缺陷,影响焊接结构的力学性能,成为导致整个结构破坏的薄弱环节[4-5]。因此,对不同建筑钢筋材料和不同焊接技术下的焊接接头进行组织和力学性能的分析很有必要,有利于提高焊接结构的安全性能。

本文分析对比了不同建筑用钢材料和不同焊接技术组合的焊接接头组织,得到了不同焊接接头的拉伸强度和断裂分析比较结果。通过比较结果,选出最优的焊接组合,达到材料和性能最优的目的。

1 试验方案的拟定

1.1 试验用母材的选取

试验选取马氏体不锈钢钢2Cr13和奥氏体不锈钢钢1Cr18Ni9为母材,化学成分组成见表1。试验钢板尺寸均为30mm×25mm×4mm。试验前对2Cr13不锈钢板进行淬火和高温回火处理,提高其塑性变形能力。

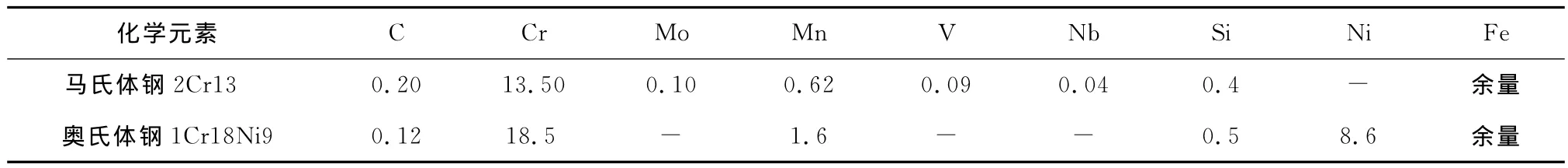

表1 化学成分 质量分数w%

1.2 焊接材料的选用

为了避免焊接过程中由于母材稀释导致焊缝中存在含量过高的马氏体,该试验过程中所用的焊接材料为铬镍含量较高的1Cr18Ni9Ti奥氏体不锈钢焊丝。针对该试验,这种焊接材料选用方式有利于保证焊缝质量及试验结果的准确性。

1.3 试验方案

该试验焊接方法采用搅拌摩擦焊(FSW)和钨极气体保护焊(GTAW)两种焊接方法。通过不同母材及不同焊接方法的组合,该试验确定出3种试验方案,试验方案1:2块1Cr18Ni9奥氏体不锈钢板采用GTAW焊接方法;试验方案2:采用GTAW焊接方法对1Cr18Ni9奥氏体不锈钢板母材和2Cr13马氏体不锈钢板母材进行焊接;试验方案3:采用FSW焊接方法对1Cr18Ni9奥氏体不锈钢板母材和2Cr13马氏体不锈钢板母材进行焊接。通过比对试验方案1和试验方案2的试验结果,可以得到不同试验母材对焊接接头的组织及力学性能的影响,通过比对实验方案2和试验方案3可以得到不同焊接方法对焊接接头的组织及力学性能的影响。

1.4 试验方法

试验过程中采用ZEISS蔡司光学显微镜对试验母材进行组织及焊接接头的金相组织进行观察,对于焊接结构的显微硬度的测定则选用(HVS-1000)显微硬度计来实现。为了测定焊接接头处的力学性能,该试验将两种不锈钢母材和焊接后的焊接件分别制成满足试验方案的拉伸试样,试样的制备标准按照GB 2975-82《钢材力学及工艺性能取样规定》进行,利用CSS-88500万能拉伸试验机测定制备试样的抗拉强度指标。

2 试验结果分析

2.1 试验母材显微组织分析

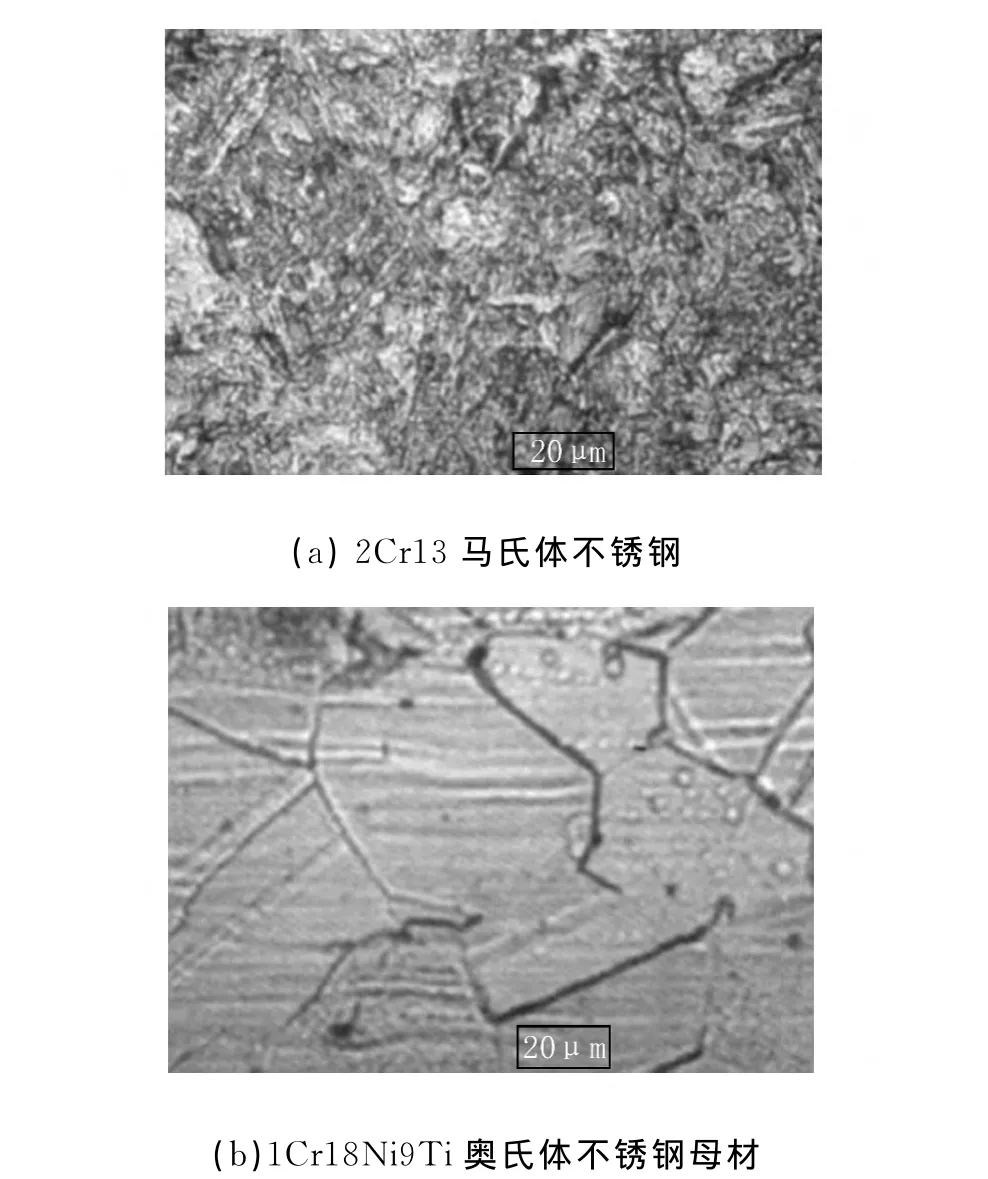

试验开始前,为了更好地掌握2Cr13马氏体不锈钢母材和1Cr18Ni9Ti奥氏体不锈钢母材在焊接前的金相组织,该试验对原始母材不锈钢材料进行了显微组织观察,观察结果如图1所示。

图1 显微镜下不锈钢母材的金相组织

从观测结果可以看出,试样中采用的经淬火+高温回火处理的2Cr13马氏体不锈钢的金相组织为回火索氏体组织,显微镜结果显示回火索氏体组织中的马氏体特征比较明显,基本符合马氏体具有的板条的特征。试验中选用的2Cr13马氏体不锈钢母材金相组织属于正常调质组织,试验中选用的1Cr18Ni9Ti奥氏体不锈钢母材所具有的金相组织为单相的奥氏体组织,这类不锈钢的晶粒基本上是等轴晶,晶粒的平均粒度大约在15μm左右,组织中的内部亚结构为孪晶。

2.2 焊接接头组织观察及分析

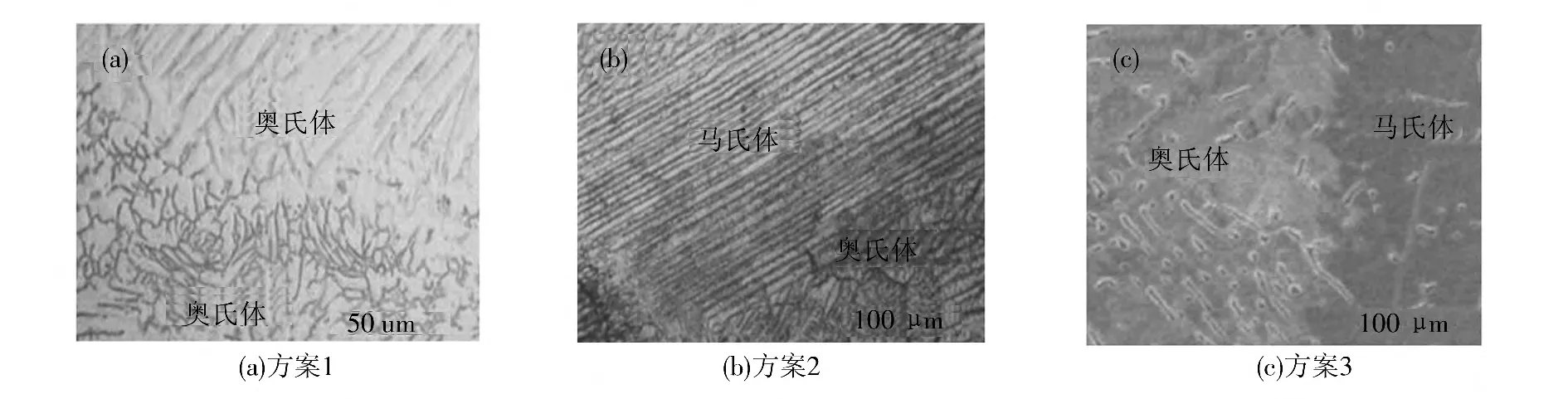

对采用上述试验方案焊接而成的各种同种不锈钢及异种不锈钢焊接接头采用金相显微镜进行宏观观察,焊接接头微观组织图如图2所示,其中图2(a)表示采用GTAW焊接方法焊接两块1Cr18Ni9奥氏体不锈钢板母材,图2(b)表示采用GTAW的焊接方法焊接1Cr18Ni9奥氏体不锈钢板母材和2Cr13马氏体不锈钢板母材,图2(c)表示采用FSW焊接方法焊接1Cr18Ni9奥氏体不锈钢板母材和2Cr13马氏体不锈钢板母材。

观察结果显示各种方案所得到的焊缝均不存在咬边现象,焊缝平整饱满,焊缝内部不存在气孔等缺陷。

由图2(a)可以看出,1Cr18Ni9显微组织为奥氏体,塑性比马氏体好,采用钨极气体保护焊(GTAW),焊缝两侧形成较为明显的融合区,同时伴随明显的晶粒细化现象,在融合过渡区有铁素体出现。

由图2(b)可以发现,在焊缝比较靠近奥氏体的部分,焊缝区域的金属从熔融状态至冷却状态时,焊缝金属中铬元素的含量较高,但与此同时镍元素的含量也很高,镍元素对于奥氏体区的扩大有重要作用,因此,靠近奥氏体的焊缝部分存在奥氏体组织,这部分焊缝金属的金相组织甚至于在室温下都具有奥氏体组织的特征。焊缝部分靠近马氏体的一侧,由于马氏体不锈钢具有含量较高的铬元素,同时马氏体不锈钢的淬透性很好,在非常靠近马氏体的焊缝部分由于离母材较近,其从熔融状态向冷却状态的冷却速度较快,空冷时会形成少量的马氏体组织,但可能是由于马氏体钢塑性变形能力较差的缘故,焊缝金属离马氏体较远部位几乎不存在马氏体组织,焊缝金属的中心位置会有少量的铁素体和奥氏体。融合区两侧的母材均形成明显的柱状晶体。

从图2(c)可以看出,焊缝结合紧密。在焊缝两侧,由于热作用和机械搅拌共同作用下,焊缝两侧母材的晶体都被拉长且伴随一定程度的弯曲变形,奥氏体晶体的拉长现象比马氏体明显。

图2 焊接接头焊缝中心的微观组织

2.3 焊接接头的力学性能分析

为测定不同建筑钢筋材料和不同焊接技术下的焊接接头焊接后的力学性能,焊接完成后,该试验采用显微硬度仪(HVS-1000)来测试3种试验方案所得到的焊接接头的显微硬度,利用CSS-88500万能拉伸试验机测定3种试验方案所得到的焊接接头的拉伸性能。

2.3.1 焊接接头显微硬度测定

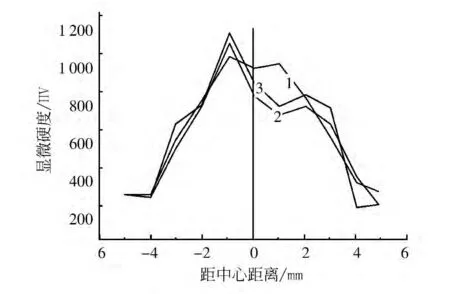

测试过程中坐标原点选在焊缝中心位置处,然后沿着坐标原点向母材两边对称的选取硬度点测试点,直到测试点进入到两边相应的母材区域范围内。焊接接头显微硬度的测试结果如图3所示,其中,方案1、2、3分别对应图3中的曲线1、2、3。通过对图形进行分析,得出的结论如下:

1)在焊缝两端的母材热影响区的焊缝区域内,该部分区域的显微硬度在数值上呈现出一定的波动性。显微硬度峰值出现在两侧热影响区和焊缝交界部位处,出现这种现象的原因可能是由于马氏体不锈钢母材在试验前经过了回火处理,该母材中的金相组织为回火索氏体组织,使得试验用的马氏体不锈钢母材的硬度降低。

2)试验所用的奥氏体不锈钢母材则经过1 050~1 100℃的固溶处理,其硬度也较低。在高温焊接过程中,由于2Cr13马氏体不锈钢母材具有很好的淬透性,使得在焊缝金属靠近马氏体母材的部分在空冷过程中会形成一定数量的马氏体组织,这种现象在马氏体热影响区和焊缝的交接部位表现的更为明显,该部位焊接后的冷却速度较快,形成的马氏体组织数量较多,从一定程度上提高了这部分的显微硬度,这一现象可从显微硬度曲线中得到很好的反映,该部分焊接接头的显微硬度在整个全部测试点范围内是最高的。

3)在靠近奥氏体一侧的热影响区,显微硬度峰值同样出现在焊缝和热影响区交界部位处,这主要是由于焊接完成后在冷却的过程中,熔合线附近的焊缝金属冷却速度较其他位置快,该部分焊缝金属首先凝固结晶,会形成细小的等轴状晶粒,这种晶粒组织的金属硬度较大。

4)方案2的异体钢焊接接头显微硬度比方案1的同种钢材焊接接头显微硬度有所降低。采用摩擦搅拌焊,异体钢的焊接接头中心区域显微硬度比气体保护焊有所提高。

图3 焊接接头显微硬度

2.3.2 焊接接头的拉伸性能

通过对母材及含焊接缝的焊接件试验进行拉伸试验,测得试验所用的1Cr18Ni9Ti奥氏体不锈钢母材的抗拉强度大约为523MPa,2Cr13马氏体不锈钢母材的抗拉强度大约637MPa,这与相关1Cr18Ni9Ti奥氏体不锈钢的抗拉强度≥500MPa,2Cr13马氏体不锈钢的抗拉强度≥600MPa的规定相符,故试验选材满足有关规定,所得试验数据能够反映焊接接头的拉伸性能。

按照GB/T 2651—2008《焊接接头拉伸试验方法》对焊接接头进行拉伸测试,试验结果如下:方案1焊接接头抗拉强度为505MPa,相对于母材1Cr18Ni9(抗拉强度523MPa)下降3.44%。方案3由于采用了摩擦搅拌焊,没有明显的焊缝融合区,焊缝接头的抗拉强度为516MPa,很接近母材奥氏体不锈钢的抗拉强度,力学性能最好。

通过对3种方案拉伸性能测定试验结果进行分对比析,得到如下结论:

1)由方案1与方案2可以看出:采用同一焊接方式不同的试验母材,所得的抗拉强度不同。异体钢焊接会对焊接接头的组织性能产生影响,降低焊接接头的力学性能。

2)由方案2与方案3可以发现,采用同种试验母材不同的焊接方式,所得的抗拉强度具有差异。二者的焊接母材虽相同,但是选用摩擦搅拌焊这一较为先进的焊接方法,能够使焊接接头的抗拉强度得到较大的提高。

3 结语

本文分析对比了不同焊接材料和焊接方法组合下的焊接接头,观测了焊接接头的显微组织,并对焊缝中心区域的显微硬度和焊接接头的拉伸强度等相关力学性能进行了测定。试验结果表明,异体钢焊接会对焊接接头的组织产生影响,降低焊接接头的力学性能。采用先进的焊接方法,可以提高异体钢焊接接头的组织和力学性能。

[1]姚河清,陈亚政,孟庆芹.现代焊接技术发展的现状及展望[J].河海大学常州分校学报,2004,18(3):7-10.

[2]李德全,付涛,袁择,等.国内焊接技术应用现状及发展趋势[J].现代焊接,2008,61(1):9-12.

[3]林尚扬.我国焊接生产现状与焊接技术的发展[J].船舶工程,2005,27(B05):15-24.

[4]吴艾辉,麦勒·布莱恩,萨恩哲拉克斯·斯达夫络斯.焊接缺陷对角焊接T-型节点承载能力的影响[J].同济大学学报:自然科学版,2008,36(2):155-160.

[5]张乐乐,李培,刘晨.焊接缺陷对转向架强度的影响[J].中国铁道科学,2010,31(2):67-72.