1553B接口伺服系统频率特性测试仪设计

孙宏云 李文清

1.北京航天自动控制研究所,北京100854

2.中国运载火箭技术研究院研究发展中心,北京100076

频率特性是伺服系统的一项重要特性,在开展飞行器控制系统半实物仿真试验前必须对伺服系统进行频率特性测试以检验其是否满足相关技术指标,掌握其对整个仿真试验系统的影响。早期的伺服系统一般采用模拟信号作为控制输入,对于这种伺服能够使用1250 频率响应分析仪直接完成频率特性测试。但随着1553B 数字总线在飞行器控制系统中的应用,伺服系统将总线接口集成到控制器中,直接从数字总线获取控制输入,1250 频率响应分析仪已不能完成对此类伺服的频率特性测试。本文介绍一种1553B 接口伺服系统频率特性测试仪的设计方案,并搭建测试验证环境对其测试准确性进行了验证。方案采用虚拟仪器的思想[1],利用某飞行器仿真计算机丰富的硬件接口及其在计算处理和存储显示方面的优势,设计专用软件实现了频率特性测试功能。

1 硬件组成

频率特性测试仪的硬件完全借助该飞行器的仿真计算机。仿真机具有丰富的硬件接口和实时计算处理能力,能以软硬件结合的方式构建物理仿真模型,为被测对象提供实际工作时的输入输出条件。该飞行器的仿真计算机采用PXI 构架,配置凌华6880 处理器刀片、Condor QCP-1553B 板卡、研华MIC-3716 A/D 采集卡及其它接口模件。6880 处理器刀片主要完成飞行器模型实时计算;QCP-1553B是一款1553B 总线仿真卡,能同时模拟总线BC,BM和31个RT,在半实物仿真中用于等效惯组、综控器和伺服控制器等单机的RT 接口;MIC-3716 用于采集飞行器舵摆角测量传感器的输出。本文设计的伺服系统频率特性测试仪利用上述仿真计算机硬件配置,将QCP-1553B 初始化为BC 功能模拟飞控计算机向伺服系统发送控制指令,通过MIC-3716 同步采集伺服舵摆角输出,对输入和输出数据进行相关算法处理,得到伺服系统频率特性。

2 测试算法

将测试信号输入到被测系统,同步采集系统的输入与输出,使用相关算法处理采集数据即可得到系统频率特性[2]。测试信号可使用正弦扫描、白噪声、Chirp 信号或Multitone 信号。由于正弦扫描稳定可靠、精度较高,只是在测试速度上相对较慢[3],并且使用正弦扫描能很方便地测出系统在关注频率点上的特性,所以选择其作为本方案的测试输入。

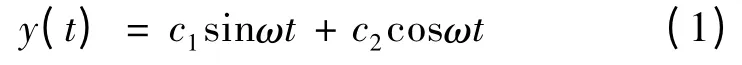

设被测对象输入信号为x(t)= asinωt,输出信号y(t)= bsin(ωt + φ),将y(t)展开得:

其中,c1= bcosφ,c2= bsinφ。

为求c1,将y(t)乘以sinωt 并在N个周期内积分:

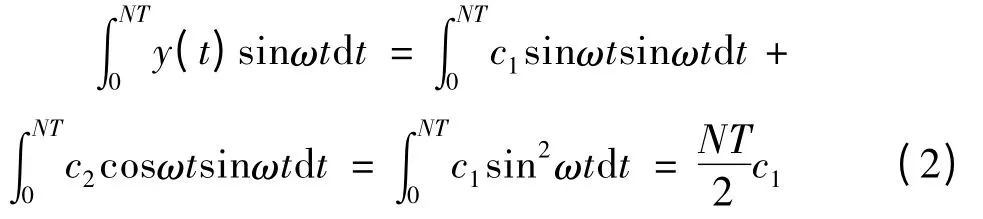

同样,将y(t)乘以cosωt 并在N个周期内积分可求得c2:

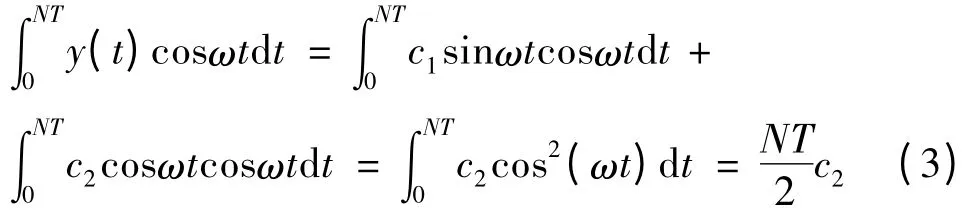

利用输入输出采样数据,通过数值积分计算出等式(2)和(3)中的积分项,可得被测对象在角频率ω 处的系统增益和相移分别为:

3 功能实现

第2 节测试算法中的数值积分使用辛普森数值积分法,该算法需要积分上下限时间范围内等步长时间点上系统的输入与输出采样。本方案通过QCP-1553B 板卡实现采样间隔的精确控制。

QCP-1553B 的BC 模拟功能将消息排列成称为“Minor Frame”的多个帧(MiF#1 ~MiF#n),1个帧中的每条消息以可选的首尾间隔时间(gap time)顺序发送,而各个帧将以指定的首首间隔时间(Minor Frame time)依次运行。当BC 运行在“one shot”模式,最后一帧MiF#n 运行结束后BC 即自动停止,而当BC 运行在“loop”模式,与MiF#n 开始运行时刻间隔Minor Frame time 时长后将再次运行MiF#1,直到人为停止BC。使用者需保证安排在每一帧中的所有消息发送时间之和小于Minor Frame time 时长。以上通讯中的时间间隔都通过板卡上自带的1us 分辨率硬件时钟进行控制,具有ns 级的高精确度,所以也可作为采样时刻的时钟参考,通过查询BC 消息帧运行状态实现采样周期控制。

根据QCP-1553B 板卡BC 模拟功能的运行机制,测试仪只定义1个消息帧并运行在“loop”模式下。与1553B 总线接口伺服的指令刷新周期相同,Minor Frame time 设置为1ms。帧所包含的消息参照飞控计算机与伺服系统间的通讯协议进行定义,帧自动循环运行时各消息的命令字保持不变,只按测试指令在每个帧周期更新其数据字。测试程序通过不断查询板卡1553_control_reg 寄存器获取BC 运行状态,该寄存器的bcb(bc busy)位有效时表示消息帧正在运行中,无效时表示BC 正处于再次运行消息帧的等待状态。当bcb 位从无效变为有效时进行AD 采集,当bcb 位从有效变为无效时更新消息数据字。因1553B 总线接口集成在伺服控制器中,伺服任务书中规定1553B 指令传输造成的响应延迟包含在整个伺服的动态特性指标要求中。同时,1kHz 的输入输出采样频率远大于飞行器伺服机构规定动态性能指标的频率范围(1 ~400rad/s),上述定时周期设置与查询处理方法符合伺服频率特性测试需求。

为实现测试指令输入与输出采样的时间同步,必须保证测试程序能及时查询到bcb 位状态从无效变为有效并立即完成AD 采集,这需要测试仪的操作具有快速性和严格的实时性,而仿真机的Windows XP + RTX 实时环境恰好能满足这一要求。RTX 采用HAL 扩展技术为Windows XP 操作系统安装实时子系统RTSS,并对HAL 修改,在Windows 和RTX 线程间增加中断隔离,当运行RTSS 线程时,屏蔽Windows 控制中断保证RTSS线程的实时性。并且,RTSS 子系统采用独立的实时线程调度,其优先级高于所有Widows 线程调度,进一步保证了任务完成的实时性。RTX 还支持对I/O、内存等硬件的直接操作,不受Windows系统影响,从而确保程序与硬件接口间数据的实时交互。但同时,RTX 又能与Windows 系统无缝地结合在一起,可以利用Windows 系统所有的优势,简化测试程序设计[4]。

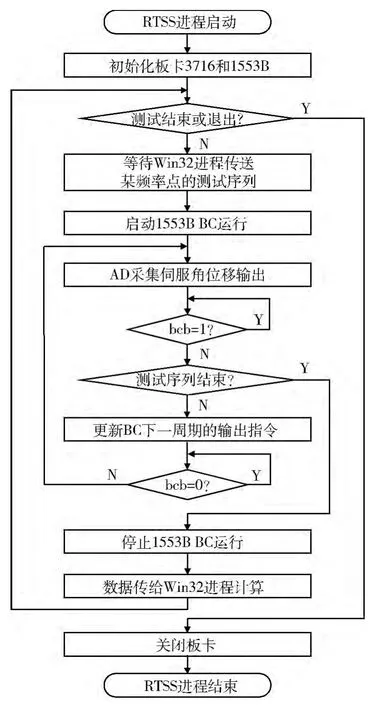

基于仿真机的Windows+RTX 实时环境,测试软件功能通过RTSS 进程和Win32 进程配合实现。测试中对硬件接口的访问放置于RTSS 进程中,保证能在实时查询到BC 消息帧启动后立即操作MIC-3716 采样伺服输出。Win32 进程完成配置文件读取、测试启停控制、采样数据计算处理和测试结果显示存储等非实时任务。2个进程之间通过共享内存和事件体通讯。RTSS 进程的运行流程如图1 所示。

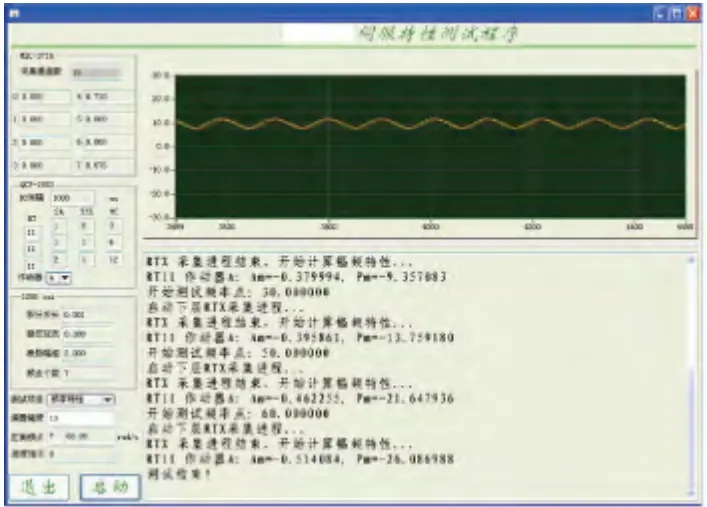

Win32 进程读取包含测试频率点、激励幅值、测试周期等信息的配置文件,依据配置信息对每个频率点按1ms 间隔采样asinωt 函数值,生成输出序列后传递给RTSS 进程。RTSS 进程通过查询bcb 状态位控制AD 采集和BC 消息帧更新时刻,在完成序列输出和伺服角位移采集后将采样数据传递给Win32进程进行该频率点的幅频特性计算。软件运行效果见图2。

图1 RTSS 进程运行流程图

图2 测试软件运行效果

4 测试验证

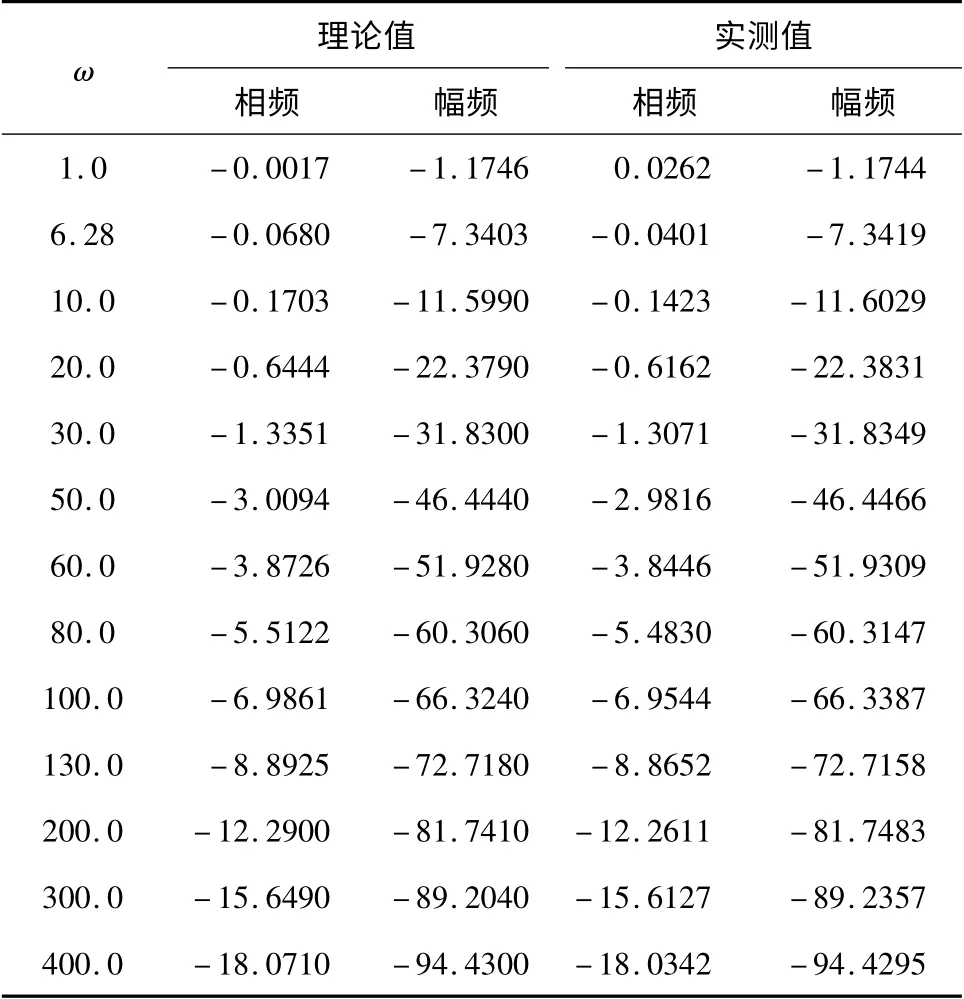

为对频率特性测试设备的测试准确性进行验证,基于数字计算机构建被测对象。该计算机同样运行Windows + RTX 实时环境,配置1 块QCP-1553B 多功能板卡模拟伺服RT 接口接收测试指令,另外配置1 块凌华CPCI-6208 DA 板卡将被测模型的输出转换为对应电压量。被测模型是频率特性已知的传递函数,采用四阶龙格库塔数值计算方法,每收到1553B 总线指令后进行1ms 步长的递推计算。在上述测试环境下,对1/(0.02S+1)一阶惯性环节进行测试,选取某飞行器伺服系统任务书中规定的测试频率点,由于测试仪1ms 进行1 次伺服指令更新,所测理论值应是该环节的零阶保持离散化后的频率特性,实测值与理论值比较见表1。

表1 理论与实测结果

从测试结果可以看出,测试仪具有较高的测试精度,在所搭建的测试环境下,各测试频率点上实测值与理论值的幅频偏差在0.04dB 以内,相频偏差在0.04°以内。

5 结论

1553B 接口伺服系统频率特性测试仪设计方案采用虚拟仪器的思想,通过在半实物仿真试验系统已有硬件基础上设计了专用测试软件实现,降低了测试成本。本方案已应用于多个项目,成功检验了伺服系统实际特性,解决了使用传统1250 频率响应分析仪不能直接进行特性测试的问题。

[1]赵四军,王少萍,尚耀星. 基于虚拟仪器的液压伺服系统频率特性测试[J]. 液压与气动,2009,(3):44-46. (ZHAO Si jun,WANG Shao ping,SHANG Yao xing. Frequency characteristic test of hydraulic servo system based on birtual instrum ent[J]. Chinese Hydraulics & Pneumatics,2009,(3):44-46.)

[2]胡寿松. 自动控制原理第四版[M]. 科学出版社,2001,5:172.

[3]沈伟,兰山.伺服系统频率特性测试方法研究[J]. 实验技术与管理,2011,28(11):268-271. (Shen Wei,Lan Shan. Research on testing method of frequency characteristic for servo system[J]. Experimental Technology and Management,2011,28(11):268-271.)

[4]黄键,宋晓,薛顺虎.RTX 平台下实时仿真系统的设计方法[J]. 计算机应用与软件,2009,26(4):167-169. (Huang Jian,Song Xiao,Xue Shunhu. Design method of real-time simulation system based on RTX platform[J].Computer Application and software,2009,26(4):167-169.)