本钢400 MPa热镀锌烘烤硬化高强钢研制开发

供稿|高洪刚,刘明辉,栾天阳

本钢400 MPa热镀锌烘烤硬化高强钢研制开发

供稿|高洪刚,刘明辉,栾天阳

本文阐述了汽车用400 MPa级别热镀锌烘烤硬化高强度钢的研制开发意义和机理,总结了研制开发过程,对该钢种化学成分、热轧工艺、冷轧镀锌工艺等进行了合理设计和优化,获得了预期的产品力学性能,本钢已正式商业化生产该产品。

烘烤硬化(BH)钢兼具优异的成形性能和良好的抗凹陷性能,是现代汽车面板的主要用料。与传统汽车板相比,该钢种冲压成形后,经过约170 ℃的高温烘烤并保温后,钢板的屈服强度增加约30~60 MPa,屈服强度的增加使钢板的抗凹陷性能提高,依据此特性称为烘烤硬化钢[1]。根据相关资料介绍,汽车油耗与整车质量有关,汽车质量每下降1%,油耗下降0.6%~1.0%。汽车轻量化是降低汽车排放的有效途径,而采用高强钢替代深冲钢钢板即可以保证汽车的汽车安全、性能,又降低了车身的重量,是汽车轻量化的主要技术手段[2]。还有采用BH 钢板不仅对成形件的形状稳定性无影响,而且提高了零件的抗凹陷性,有利于汽车板薄壁化的实现,400 MPa级热镀锌烘烤硬化钢是目前BH钢系列最高强度级别产品,为适应汽车工业发展的需要,本钢开展400 MPa热镀锌烘烤硬化(BH)钢研发。

研制过程

试验钢成分设计

当前汽车用超低碳(ELC)烘烤硬化钢主要有两种,分别为加Ti+Nb或单独加Nb,试验钢采用单独加Nb元素,强化机理为固溶强化,为保证性能添加了Mn、P和少量Mo元素,Mo元素不仅提高强度,而且还具有改善其常温时效性作用。试验钢的化学成分(熔炼分析)见表1。

热连轧工艺

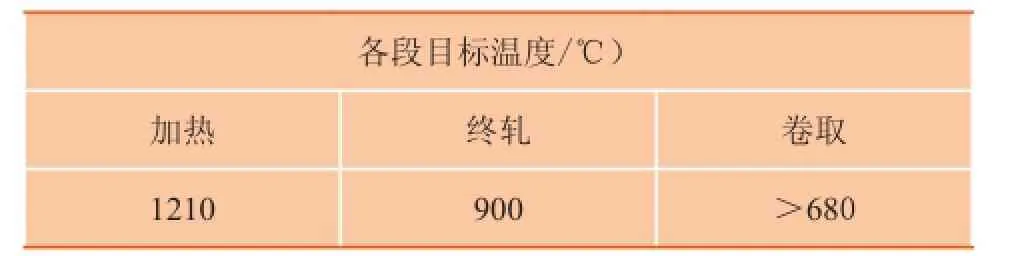

热轧原料对烘烤硬化钢最终成品组织性能有较大影响,在Nb处理的超低碳钢中,添加Nb较低情况下,通常采用低的板坯加热温度,在保证奥氏体区轧制的前提下采用较低开轧温度和终轧温度,根据连续退火工艺特点,热轧采用高温卷取[3]。详细试验钢热轧关键工艺要求见表2。热轧金相组织以铁素体为主,金相照片见图1,热轧机能见表3。

表1 试验钢的化学成分(质量分数)%

表2 热轧工艺

图1 热轧组织照片

表3 热轧原料机能

冷轧及连续退火工艺

冷轧累计压下率是深冲钢最终成形性能有关键影响因素,随冷轧压下率增加变形储存能不断增大,大的变形储能将促使有利织构{111}进一步发展,保证成品具有良好的深冲性能。根据钢种特点及热轧、冷轧设备实际情况,设计试验钢采用75%的冷轧累计压下率。

连续退火工艺是保证超低碳BH钢成品性能的最重要因素,高温退火有利于有利织构{111}的形成,提高深冲性能,同时为了获得较好的烘烤硬化性能,退火后采用快速冷却工艺,确保固溶C的析出,连续退火热处理工艺示意图见图2。

图2 热处理工艺示意图

试验结果

组织及性能检测

在试验钢成品板宽度1/4处取横向拉伸试验样,试样加工按照 金属材料拉伸试验GB/T228中P14试样要求加工成A50试样,采用Zwick/Roell电子拉伸机进行性能检测。金相组织及织构检验试样,金相试样沿板宽度方向1/4处截取,样品通过打磨、抛光、酒精腐蚀,分别采用光学显微镜、X射线衍射仪进行组织和织构分析。

试验钢成品性能

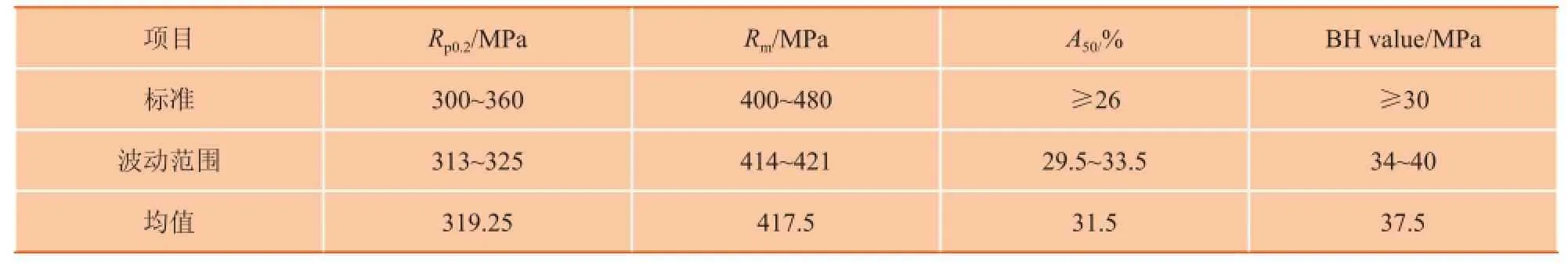

试验钢成品性能完全满足相关标准要求,强度波动范围较窄,在20 MPa以内,烘烤硬化性能稳定,详细成品力学性能见表4。

产品显微组织及织构分析

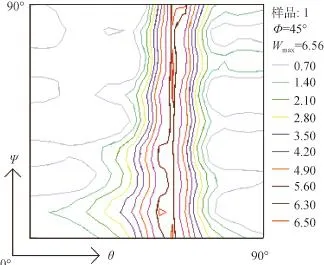

成品金相组织以铁素体为主,晶粒度为11.3级,成品的织构以{111}<110>、{111}<112>有利织构为主,从组织和纤维织构看试验钢具有良好的深冲性能,典型金相照片见图3,ODF图见图4。

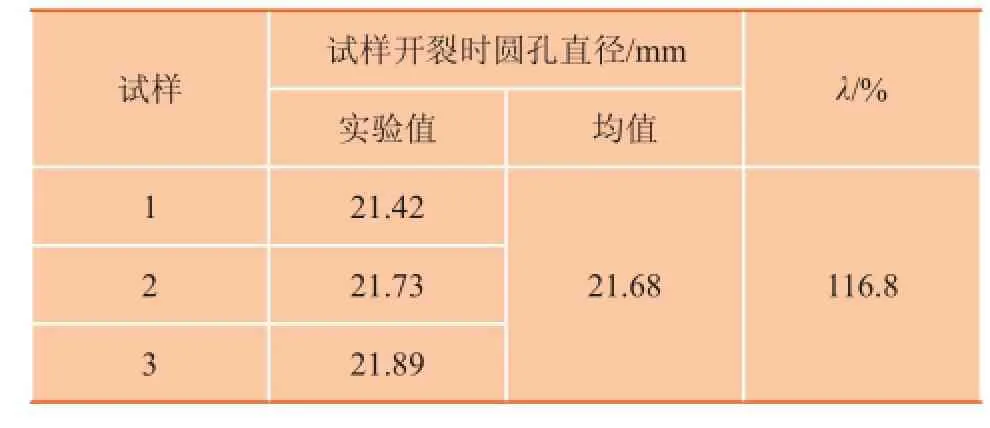

成品扩孔与二次加工脆性检验

试样采用边长为100 mm的正方形试样,试样中部冲制10 mm直径的圆孔,在DUP600成型试验机上按照国标GB/T 15825.4-2008要求进行扩孔试验,结果见表5。对成品进行二次加工脆性检验,-50 ℃未出现开裂,详细结果见表6。从结果看试验钢扩孔性能和二次加工脆性优良。

图3 成品组织照片

表4 试验钢力学性能

表5 扩孔试验结果

结论

通过对试验钢化学成分、热轧工艺、冷轧、退火工艺等进行合理设计,本钢成功研制开发出400 MPa级别热镀锌烘烤硬化高强钢。试验钢成品力学性能稳定,烘烤硬化性能优良,全部满足相关标准要求。目前本钢已批量商业化生产此钢种。

表6 二次加工脆性检验

图4 成品ODF图

[1] 江海涛, 康永林, 于 浩. 烘烤硬化汽车钢板的开发与研究进展. 汽车工艺与材料, 2005,(3): 1

[2] 姚贵升. 采用烘烤硬化钢板 (BH钢) 改善汽车车身外表零件的抗凹陷性能. 宝钢技术, 2000, (4): 1

[3] 康永林. 现代汽车板工艺及成形理论与技术. 北京: 冶金工业出版社. 2009

Development of 400MPa Galvanized Bake Hardening High Strength Steel in BX Steel

/ GAO Hong-gang, LIU Ming-hui, LUAN Tian-yang

10.3969/j.issn.1000–6826.2015.02.19

本钢板材股份有限公司产品研究院,辽宁 本溪 117000