本钢370 MPa级高强IF钢热镀锌板生产工艺优化

供稿|周宏伟,金月桂,王鲲鹏,李沈洋

本钢370 MPa级高强IF钢热镀锌板生产工艺优化

供稿|周宏伟,金月桂,王鲲鹏,李沈洋

本文介绍了本钢370 MPa级深冲高强热镀锌板生产工艺设计及优化,根据强度和成形性能等要求,对化学成分和轧制工艺进行设计,重点研究实际生产中化学成分的控制,热轧、冷轧、连续退火及热镀锌工序关键参数的控制要点,通过分析产品的微观组织及各项性能指标,对生产工艺进行优化。优化后产品的力学性能和成形性能良好,应用于变形较复杂的汽车高强结构件。

高强IF钢又称为深冲高强钢,不仅具有较高的强度,而且有良好的深冲性能,其主要用途是汽车内部结构件以及车身覆盖件,以达到零件减薄和提高抗凹陷性的目的[1]。

370 MPa级的高强IF钢是目前应用最广泛,使用量最多的一类产品。本钢370 MPa级高强IF钢热镀锌板的研发是结合其成形性能和强度的要求,成分、工艺的设计和控制主要根据固溶强化原理,同时结合了晶粒细化及析出强化机理,并在生产中对成分进行微调,对热轧及连续退火工艺逐步进行优化,现已形成工业化生产,产品具有优良的力学性能、成形性能。

成分及工艺设计

成分设计

热镀锌高强度IF钢采用IF钢为基体,C、N含量均控制在0.004%以下,对提高r值有利。微合金元素Nb、Ti含量对IF钢的性能有重要的作用[2],可以减少C、N的影响,从而达到提高产品的成形性能的目的。

提高强度的手段主要是在IF钢中添加常用的固溶强化元素P、Mn 等[3],由于P是一种成本较低但强化效果好的元素,兼顾成形性和较高强度的钢板都离不开P,但二次加工脆性的问题是加P的IF钢必须考虑的,一般通过加入B来解决。Mn提高同样的强度所需的添加量较大,用Mn强化的IF钢对二次加工脆性较不敏感,但是Mn含量过高,会使产品的延伸率和r值恶化,而且会使热镀锌工序的难度加大,因此一般采用P和Mn复合添加的方式。

微合金化元素Nb、Ti的加入对提高强度有一定作用,一是其对基体晶粒有细化作用,二是Nb、Ti的化合物产生析出强化作用[4]。

本钢370 MPa级高强IF钢采用Nb-Ti-IF钢,P、Mn作为主要强化元素,并添加微量B。

热连轧工艺

考虑到对最终产品性能和表面质量的影响,热连轧采用低温加热,加热温度的目标值低于1200 ℃。

高温终轧和轧后快冷可以使热轧钢板的晶粒均匀,可使最终产品形成有利织构。结合实际,终轧温度按高于AC3点10~20℃控制。

卷取温度是热轧工序的最关键参数,采用高温卷取的,有利于第二相质点的析出和基体晶粒的粗化,可提高深冲性能,但要避免高温卷取对产品表面质量造成的不利影响。

冷轧压下率

冷轧压下率对r值有影响,按不同的产品规格采用较高的冷轧压下率,但同时要考虑到轧机能力和板形等方面因素。

退火温度

提高退火温度,可使r值增大,但过高的温度会造成晶粒长大,减弱细晶强化效果。

为了获得退火工艺与产品最终性能的良好匹配,进行模拟退火实验,以初步确定退火温度的控制范围。

生产工艺优化

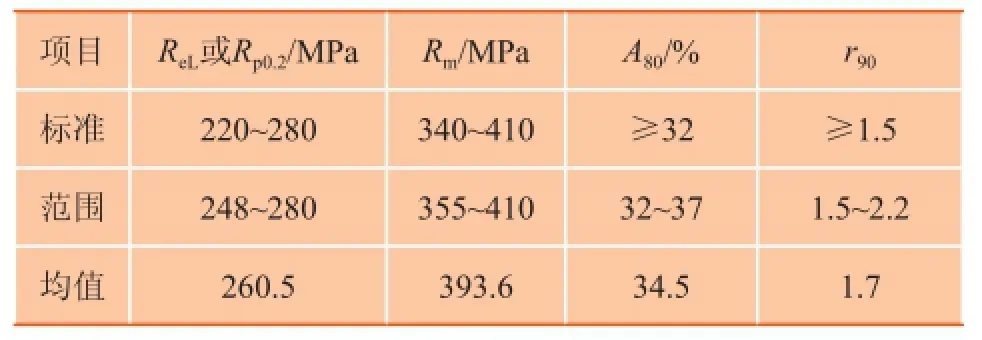

优化前产品性能

结合汽车厂的订货合同进行了初期的试制生产,各项性能满足标准要求,性能指标见表1。

通过小批量用户试验,产品基本满足其使用要求,但个别批次出现冲压废品,结合用户的建议,对产品的生产工艺进行了优化。

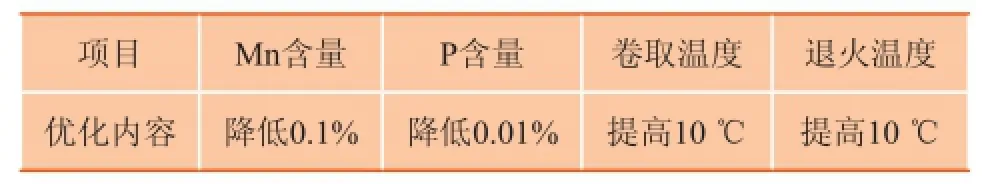

成分及工艺优化

根据试制阶段的关键工艺控制情况及其对产品性能的影响,对化学成分中的Mn、P含量以及热轧卷取温度、连续退火均热段带温控制进行调整,具体内容见表2。

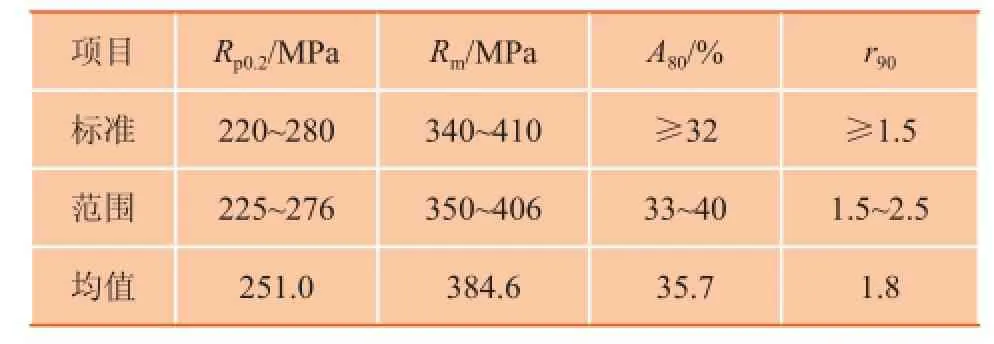

工艺优化后,进行了批量工业生产,与优化前相比,产品强度降低10 MPa左右,延伸率及r值有所提升,见表3。

生产检验结果及后续的用户使用情况表明,优化后的产品性能满足汽车部件的使用需求。

表1 试制产品力学性能

表2 优化项目

表3 优化后力学性能

组织和性能

对工艺优化后产品的组织和各项性能指标进行综合评定。

金相组织

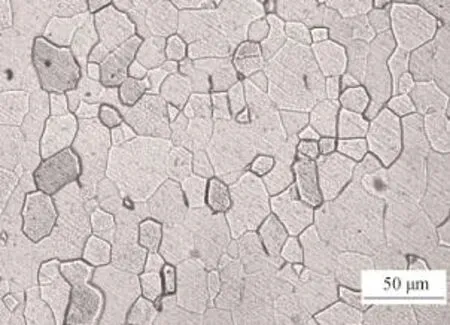

图1为典型的金相组织照片。金相组织为均匀的铁素体组织,晶粒度8~10级。

图1 金相组织

基板织构

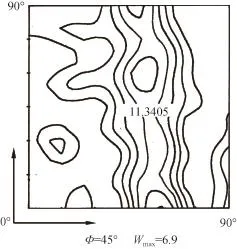

织构分析采用用X射线衍射仪,典型的ODF图见图2。

图2 ODF图

产品的{111}织构极密度高,这类织构有利于产品的冲压成形。

二次加工脆性

高强IF钢中,P在晶界的偏析使晶界断裂更容易发生,在冲压成形后的使用过程中存在受低温冲击而断裂的危险,称为二次加工脆性,又称冷加工脆性。

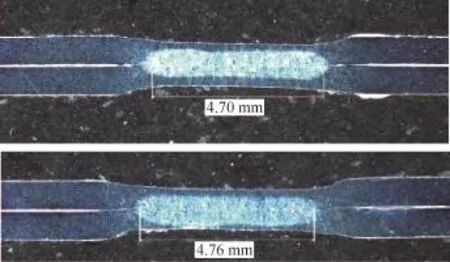

二次加工脆性的评定有多种试验分析方法,本钢采用普遍应用的冲杯法对这项指标进行评定,试验数据见表4,试验样杯见图3。

表4 试验数据

图3 试验样杯

初始温度选择为0 ℃,未出现裂纹,然后试验-10 ℃至-60 ℃,任何样杯未出现裂纹,其二次加工脆性温度在-60 ℃以下。

焊接性能

点焊试验委托美国EQS实验室检测,采用不同的焊接电流和焊接时间,焊接后对焊缝处进行检验,检验标准采用GWS-5A,其焊接性能良好。

图4 焊接试样

产品应用

本钢370 MPa级高强IF钢现已稳定供给国内外几十家汽车制造企业,应用于多种汽车结构件的制造,图5为某制件照片。

结论

(1)采用Nb、Ti复合IF钢,主要强化元素P、Mn,并添加微量B解决二次加工脆性的问题,这种成分设计可满足各项性能要求。

(2)通过适当降低Mn、P含量,提高热轧卷取温度和连续退火均热段带温的优化措施,使强度降低10 MPa左右,延伸率及r值有所提升,提高了产品的冲压成形性能。

图5 汽车零件

(3)二次加工脆性及焊接性能指标符合相关标准,满足汽车部件的使用需求。

[1] 姚贵升, 景丽媛. 汽车用钢应用技术. 北京: 机械工业出版社, 2007: 269

[2] 康永林. 现代汽车板工艺及成形理论与技术. 北京: 冶金工业出版社, 2009: 55

[3] Nobuyuki TAKAHASHI, Kenji MATSUZUKA, Yoshikuni FURUNO, etc. Effect of Alloying Elements and Annealing Cycles on Strengthening of Continuously Annealed Cold Rolled Sheet. Tetsu to Hagane, 1982, 68(9): 1378

[4] 于燕, 刘相华, 王华, 等. 汽车用高强度钢板强化机理研究. 汽车工艺与材料, 2006, (7): 12

Process Optimization of 370 MPa Hot Dip Galvanizing High Strength IF Steel Plates in BX Steel

/ ZHOU Hong-wei, JIN Yue-gui, WANG Kun-peng, LI Shen-yang

10.3969/j.issn.1000–6826.2015.02.16

周宏伟(1974—),男,汉,硕士研究生,教授研究员级高级工程师。

本钢集团有限公司汽车板研发所,辽宁 本溪 117000