基体偏压对磁控溅射类石墨镀层耐蚀性的影响

郭巧琴, 李建平

(西安工业大学材料与化工学院,陕西西安 710021)

引 言

铝及其铝合金具有低密度、高延展性、高比强度及高导电导热性和易加工等优点,在航天、航空、电子和国防等多个领域已广泛应用。但是由于其质软、摩擦系数高、耐磨性和耐蚀性差,使其应用受到了较大限制[1-2]。通过表面处理技术,如电镀、化学镀、微弧氧化或离子镀等对其表面进行处理后可以改善其使用性能[3]。采用非平衡磁控溅射离子镀技术制备的类石墨镀层(GLC)是一种新型镀层,其硬度高、摩擦系数低和耐磨性好[4]。目前对于类石墨镀层耐磨减摩性能的研究较多,但对于其施镀后对铝合金耐蚀性产生的影响研究较少。

本文采用非平衡磁控溅射离子镀在铝合金表面制备类石墨镀层,研究基体偏压对铝合金耐蚀性能的影响,为其应用奠定了基础。

1 实验

实验选用 AlZn4.5Mg铝合金,试样规格为d 40mm×5mm。

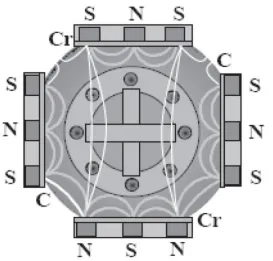

采用UDP450磁控溅射离子镀膜机(靶材设置如图1所示)制备类石墨镀层。该设备真空腔内径尺寸为425mm,实验中采用2个C靶和2个Cr靶的四靶配置,离子轰击清洗及往镀层上引入合金元素采用Cr靶。

图1 UDP450设备原理图

试样前处理采用预磨及抛光处理,后经乙醇及丙酮超声清洗15min,冷风吹干放入真空腔。调整基体偏压为-60、-90和-120V,进行镀膜处理。

采用JSM-6700F型场发射扫描电子显微镜对类石墨镀层表面和截面形貌进行观察,采用VEGA3 LMU/LMH扫描电镜对镀膜试样和基体试样的腐蚀形貌进行观察。

采用IM6ex型电化学综合测试仪进行极化曲线测量。采用三电极体系,辅助电极为铂片,参比电极为饱和甘汞电极,工作电极为基体试样与经过磁控溅射镀膜处理的试样,电解液为5%的 NaCl溶液。

2 结果与分析

2.1 极化曲线测试

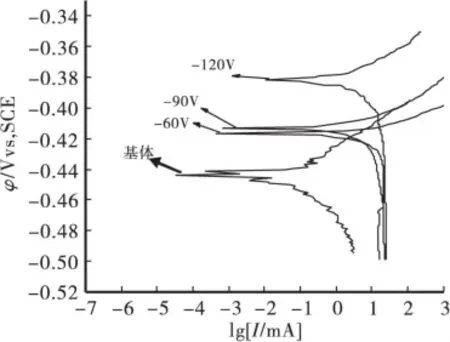

采用开路电位测量方式,扫描速度为0.1V/s,极化曲线测试结果如图2所示。

图2 不同基体偏压时极化曲线

由图2可见,该测试发生的是电化学腐蚀。基体的自腐蚀电位为-0.45V,施加-60V偏压时制备的试样自腐蚀电位提高到-0.417V,当基体增加至-120V偏压时,试样自腐蚀电位提高到-0.372V。说明当基体在 -60~ -120V偏压时,随基体负偏压增加,其自腐蚀电位发生正向移动。

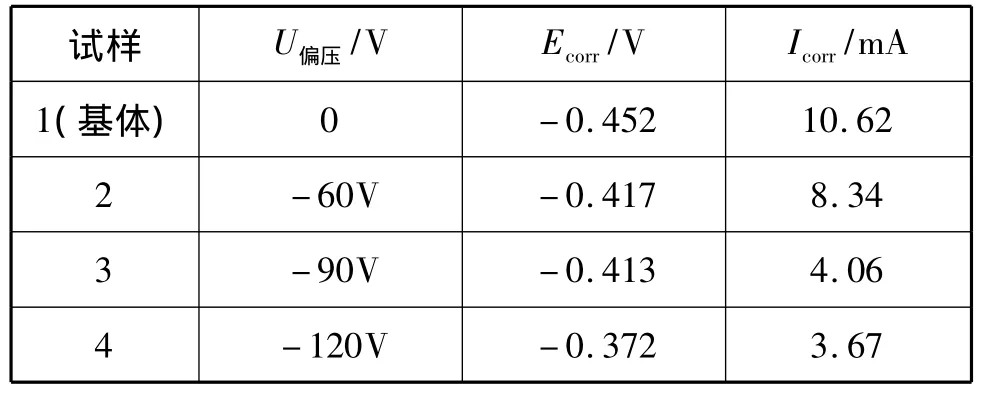

表1为不同偏压时试样在25℃,3.5%氯化钠溶液中的自腐蚀电位和腐蚀电流。由表1可见,镀膜后试样的自腐蚀电位均比基体的自腐蚀电位正,腐蚀电流比基体的腐蚀电流小。说明铝合金表面磁控溅射离子镀类石墨镀层,可很好地保护铝合金基体,提高其耐蚀性。当基体在-60~-120V偏压时,随基体负偏压增大,镀层的自腐蚀电位变正,腐蚀电流减小。这是由于在磁控溅射镀过程中,施加在基片上的负偏压的主要作用是加速正离子,赋予正离子轰击基片的能量,偏压值的大小影响到薄膜的结合强度以及薄膜的组织结构、致密度和内应力。当偏压值较小时,在薄膜的溅射沉积过程中基片表面所受到的轰击作用小;当偏压值较大时,低能轰击离子在薄膜的沉积过程中对基片表面的轰击作用变得愈加剧烈,同时薄膜的生长面上表层原子所受到轰击而产生的反溅作用逐渐增强,可促进薄膜致密度提高,耐腐蚀性增强[5-6]。

表1 试样的自腐蚀电位和腐蚀电流

2.2 质量损失法测试

采用电化学方法测试试样的腐蚀速率虽然速度较快,但精度较差,因此,为了进一步精确测定试样的腐蚀速率,并对极化曲线的测试结果进行验证,采用质量损失法测试腐蚀速率。先用50mL H3PO4+20g CrO3+1L蒸馏水配成溶液,去除试样腐蚀产物,再浸入到浓HNO3中5min除去残余的腐蚀产物,腐蚀速率计算公式[7-8]如下:

式中 v为腐蚀速率,mg/(m-2·h-1);m0为腐蚀前的试样质量,g;m1为去除腐蚀产物后试样的质量,g;A为试样面积,m2;t为腐蚀时间,h。

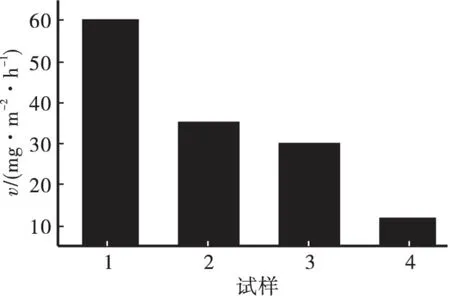

在θ为25℃,5%的NaCl溶液中进行48h的腐蚀试验。基体及分别为-60、-90和-120V偏压时试样对应的编号分别为1、2、3和4号,其腐蚀速率的变化曲线如图3所示。

图3 不同试样腐蚀速率测试结果

由图3可知,不同试样的腐蚀速率v1>v2>v3>v4,说明铝合金表面磁控溅射离子镀类石墨镀层可以提高基体的耐蚀性,基体在 -60~-120V偏压时,随基体负偏压增加,其腐蚀速率逐渐减小。这是由于在5%NaCl溶液中含有活性离子Cl-,Cl-首先通过选择性吸附在试样表面局部活性点处富集,并且逐渐和钝化膜形成氯化物核,当氯化物核对镀层的腐蚀作用[9-10]超过某一临界态时,便形成点蚀,在铝合金基体表面形成许多点蚀坑,并不断加深。所以,未施镀的铝合金基体的腐蚀速率较大。另外,随基体负偏压增大,粒子轰击基体的能量增加,导致镀层的致密性提高,因此Cl-对镀层的侵蚀作用减弱,导致腐蚀速率v1>v2>v3>v4,这与极化曲线测试结果相吻合。

2.3 类石墨镀层的微观形貌

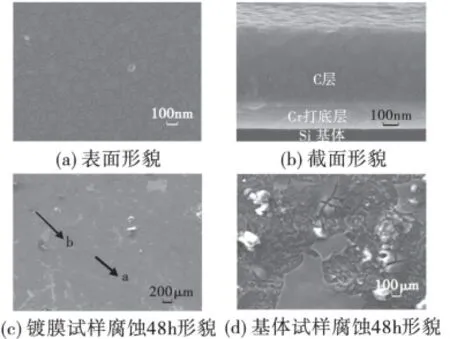

通过扫描电子显微镜(SEM)观察试样微观形貌如图4所示。

图4 类石墨镀层SEM照片

图4(a)是类石墨镀层微观表面形貌。由图4(a)可见,试样表面有较为明显的团状聚集形态,组织均匀细小,尺寸在纳米级。图4(b)是镀层截面微观形貌。由图4(b)可知,镀层截面分铬打底层和碳工作层,组织致密均匀,无明显的裂纹和孔隙等缺陷。图4(c)是镀膜后试样在θ为25℃,5%NaCl溶液中浸泡腐蚀48h后的微观表面形貌。由图4(c)可知,镀膜试样经过48h腐蚀后,表面腐蚀产物较少,只发生了部分点蚀(a点,b点),说明类石墨层对铝合金基体起到了很好的保护作用。图4(d)是铝合金基体试样在θ为25℃,5%NaCl溶液中腐蚀48h后的微观表面形貌。由图4(d)可见,经NaCl溶液腐蚀后,基体表面凹凸不平,且腐蚀产物在其表面呈不均匀分布。其形成原因是在NaCl腐蚀溶液中,铝和其合金中主合金化元素锌之间存在电位差,从而加快铝合金基体的电偶腐蚀,随着腐蚀过程的进行,最终转变为均匀腐蚀[11]。铝合金基体的溶解过程和腐蚀产物的覆盖过程并存,且共同作用,最终整个化学腐蚀达到平衡[12]。

3 结论

1)铝合金表面磁控溅射类石墨镀层组织细小,均匀致密,由Cr打底层和碳工作层组成。

2)基体在-60~-120V偏压时,采用磁控溅射技术在铝合金表面沉积类石墨镀层可以提高铝合金基体的耐蚀性,随基体负偏压增大,铝合金试样的耐蚀性增加,当基体偏压为-120V时,可将铝合金基体的自腐蚀电位由 -0.452V,提高到-0.372V,其 腐 蚀 电 流 由 10.62mA 减 小 到3.67mA。

3)采用磁控溅射技术在铝合金表面沉积的类石墨镀层在5%NaCl溶液中进行浸泡试验后,类石墨镀层仅发生了部分点蚀,可很好地保护铝合金基体。

[1] 张高会,黄国青,徐鹏,等.铝及铝合金表面处理研究进展[J].中国计量学院学报,2010,21(2):174-178.

[2] 郭巧琴,蒋百灵,李建平.靶电流对AlSn20/C镀层耐蚀性的影响[J].中国有色金属学报,2012,22(8):2289-2294.

[3] 郭巧琴,蒋百灵,李建平.本底真空度对非平衡磁控溅射C/Cr复合镀层性能的影响[J].功能材料,2009,40(10):1750-1753.

[4] Donnet C,Erdemir A.Historieal developments and new trends in tribological and solid lubricant coatings[J].Surface and Coatingstechnology,2004,180-181:76-84.

[5] 刘静安,谢水生.铝合金材料的应用与技术开发[M].北京:冶金工业出版,2004:356-562.

[6] 高玉周.耐磨梯度表面层的制备及其滑动摩擦学特性的研究[D].大连:大连海事大学,2000:93.

[7] Teer D G.Newsolid lubricant coatings[J].Wear,2001,251:1068-1074.

[8] 郭巧琴,蒋百灵,李建平.基体偏压对AlSn20镀层组织与性能的影响[J].特种铸造及有色合金,2011,31(4):308-310.

[9] Teer D G.Magnetron sputter ion plating:U.S.Patent,5,556,519[P].1996-09-17.

[10] Bugaevu S P,Podkovyrov VG,Oskomov K V,et al.Ionassisted pulsed magnetron sputtering deposition of ta-C films[J].Thin Solid Films,2001,89:16-26.

[11] 牟宗信,关秉羽,李国卿,等.非平衡磁控溅射中调制磁场的作用[J].真空,2002,(3):27-29.

[12] Yang S,Camino D,Jones A H S,et al.Deposition and tribological behavior of sputtered carbon hard coating[J].Surfaceand coatingtechnology,2000,124:110-116.