将纸箱厂工艺数据“串联”起来

李克涛

目前,标准化和数据化在纸箱厂生产效率、质量控制、技术管理等方面所发挥的重要作用,已是传统管理方式所无法比拟的。各纸箱厂在纸箱制作流程中开始注重标准化、数据化,并逐渐规范了数据化记录分析过程。但通常各工序的数据化只是单独存在,或者说是横向平行,以“并联”的方式存在,对生产、技术的指导作用十分有限。但笔者认为,纸箱厂的工艺数据应纵向垂直“串联”起来,这样便于管理人员或技术人员抓住问题本质,从而有针对性地对生产、质量、工艺进行有效控制,最终制作出客户满意的纸箱。

水印工艺数据“串联”分析和应用

水印纸箱的制作流程为:瓦楞纸板生产线制三层纸板→水墨直接印刷→圆压圆模切→粘箱→检测。

水印纸箱制作流程所有环节的数据化和精细化管理,都是为了给成箱质量和使用适用性打好基础。因此,必须严格监控各环节的基础数据,这样才能对数据进行分阶段汇总分析。以下为某一阶段水印纸箱工艺数据的“串联”分析。

随着季节、阶段时间的变化,水印纸箱的制作工艺会随之改变。本阶段的研究条件为:温度20~30℃,相对湿度30%~50%,瓦楞大线蒸汽压7~8个大气压,烘干带温度110~130℃,瓦楞纸板生产线机速90~100米/分钟。

在水印环节,前道工序三层纸板存放时间越长,纸板上机印刷时白板纸一面的表面温度越低。当纸板表面温度接近环境温度并达到平衡时,即使延长纸板存放周期,纸板表面温度也不再发生变化。由图1可知:1~3批次的纸板存放周期为36小时,时间较长,纸板表面温度为22~28℃;4~11、17~18批次的纸板存放时间为16~20小时,纸板表面温度为22~30℃;而12~16批次的纸板存放时间为8~10小时,存放周期较短,纸板表面温度较高,为30~42℃。

对水印环节印刷压力的数据进行整理分析发现,纸板的存放周期和表面温度的变化会对水墨印刷产生一定的影响。图2为不同批次纸板印刷时各色组印刷间隙曲线,印刷间隙值越小,表明印刷压力越大。

由图2可知:1~3批次的纸板由于存放周期较长,纸板水分和表面温度趋于平衡,因此纸板挺度增加,水印机各色组印刷压力均较小,印刷间隙值大于2.2mm;4~11、17~18批次的纸板印刷间隙值则大于2mm;最差的是12~16批次的纸板,印刷间隙值小于1.8mm。

众所周知,水印的印刷压力越大,瓦楞压溃程度越大,成箱抗压强度就越低。图3所示纸板成箱抗压强度曲线。

由图3可知:1~3批次的纸板由于水印机各色组印刷压力较小,纸板成箱抗压强度较高,在2000N左右;4~11、17~18批次的纸板成箱抗压强度在1400~1600N之间;12~16批次的纸板成箱抗压强度同样也在1400~1600N之间。仔细分析纸箱图文设计后发现,印版主版(满版)色主要为黑色和上光油,这两个色组的印刷间隙都大于2mm;虽然黄、绿色组的印刷间隙已低于1.8mm,但均为小实地,因此整张纸板的压溃程度不是很大。

结合图1~图3,可以得出:

(1)纸板从生产到水印环节之间的存储时间越长,纸板表面温度越低,印刷压力越小,抗压强度越高。

(2)当纸板表面温度与环境温度达到平衡后,即使纸板放置时间再长,纸板表面温度也不会下降。

(3)纸箱抗压能力受印刷压力的影响较大。其中,受主版(满版)实地面积大小的影响最大,受小面积实地的影响较小。

这样垂直分析后,可以看出水印工艺数据前后是相互衔接、相互影响的,对生产安排、生产工艺具有指导意义。所以,通过对水印前后工序的“串联”分析,可建立如下标准化生产工艺:

(1)纸板存储时间:15小时以上(根据阶段时间或季节不同,存储时间标准也不同)。

(2)纸板表面温度:20~28℃(结合实际印刷情况,温度过高则干版严重,温度过低则油墨容易拉花)。

(3)印刷间隙值大小:主版大于2mm。

胶印工艺数据“串联”分析和应用

胶印纸箱制作流程为:胶印面纸→瓦楞纸板生产线生产单瓦楞纸板→贴面→平压平模切→粘箱→检测。

与水印纸箱相同,胶印纸箱的制作工艺也要随季节或阶段时间不同做相应调整。以下为某一阶段胶印纸箱工艺数据的“串联”分析。本阶段的研究条件为:温度20~30℃,相对湿度40%~60%,瓦楞大线蒸汽压7~8个大气压。

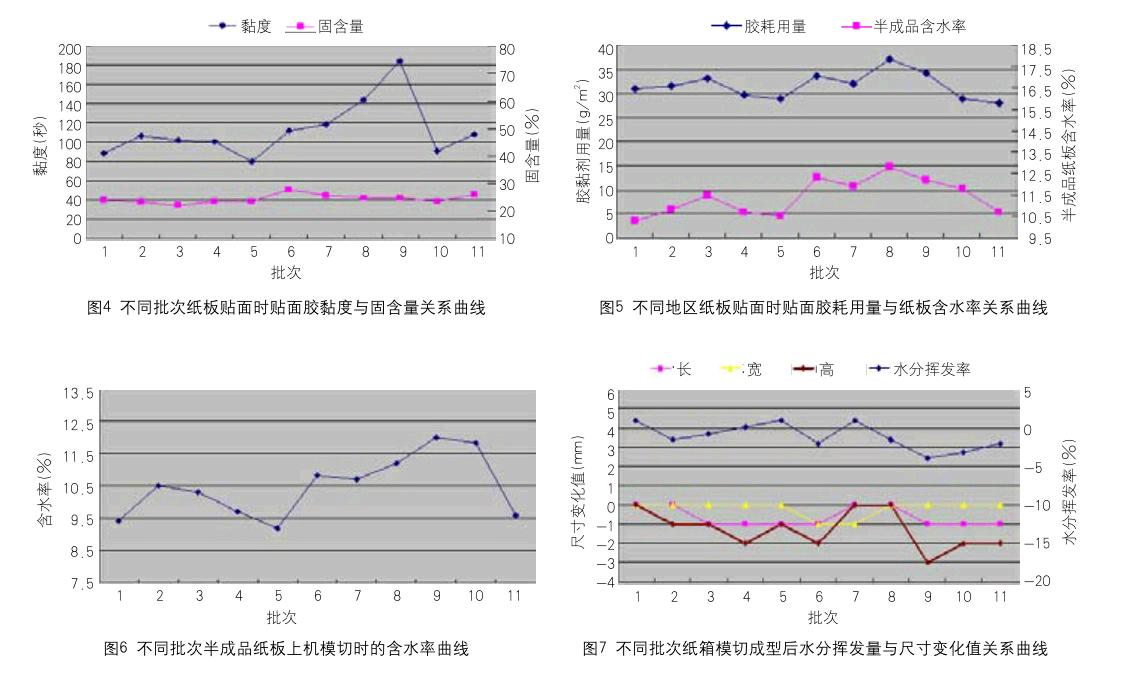

贴面工序胶黏剂的工艺控制曲线如图4和图5所示。由图4可知,在本阶段11个批次的纸板中,贴面胶的固含量稳定,在25%上下。其中1~5、10~11批次的纸板贴面时贴面胶的黏度低于110秒,而6~9批次的纸板贴面时贴面胶的黏度在120秒以上。由图5可知,1~5、10~11批次的纸板贴面胶耗用量为28~32g/m2,半成品含水率几乎低于11.5%;6~9批次的纸板贴面胶耗用量为32~37g/m2,半成品含水率高于11.5%。由此可见,在贴面胶固含量变化较小的情况下,贴面胶黏度越高,耗用量越大,纸板半成品的含水率越高。

贴面完成后,纸板含水量会根据环境温湿度发生变化,散失(或贴面胶干燥后有可能吸收)水分,从而达到水分平衡。贴面后纸板含水量越高,达到水分平衡所需时间越长。当纸板还未达到或接近水分平衡时,不能直接进行模切工艺,原因如图6和图7所示。

图6为11个批次的半成品纸板上机模切时的含水率曲线。从图中可知,1~5、11批次的半成品纸板上机模切时的含水率低于10.5%,6~10批次的半成品纸板上机模切时的含水率高于10.5%。模切版的尺寸是固定不变的,若平压平模切机上半成品纸板的含水率过高,纸箱模切成型后依然会进行水分挥发,尺寸会随挥发水分的增加而缩小。

图7为模切成型后,将纸箱放置在自然环境温湿度下24小时,计算挥发的水分率(正值表示吸收的水分,负值为挥发的水分),并测量纸箱尺寸的变化。可以看出:1~5、11批次纸箱的水分挥发率为0~2.5%,纸箱长宽最多缩小了1mm,高最多缩小了2mm;6~10批次纸箱的水分挥发率在0~5%之间,纸箱长宽最多缩小1mm,高缩小了2~3mm。纸箱尺寸缩小程度较大,对客户使用的影响越大。

由图4~图7可得:

(1)贴面胶固含量不变,黏度越大,施胶量越大,贴面半成品纸板含水率越高。

(2)贴面半成品纸板含水率越高,纸板水分达到平衡所需的时间越长,不得急切地进行模切。

(3)模切半成品含水率越高,挥发的水分越多,纸箱尺寸缩小越严重。

可见,胶印纸箱工艺数据前后是相互衔接、相互影响的。通过对胶印工艺数据进行“串联”分析,可建立如下标准化工艺:

(1)贴面胶黏度≤110秒, 固含量为25%,施胶量为28~32g/m 2。 施胶量越小越理想,施胶量过大不仅浪费成本,而且对纸箱透楞的影响也较大。

(2)贴面半成品纸板含水率越小越理想(含水率≤11.5%)。

(3)上机模切的纸板水分应接近平衡水分,含水率≤10.5%。

综上所述,将纸箱制作流程各环节的工艺数据“串联”起来,从这些一目了然的曲线中分析数据,可以准确判定工艺和质量之间存在的问题,进而采取一些必要的工艺改进措施。这其实就是一种技术管理的思维方式,应引起技术管理者的重视。endprint