AT电控系统电磁阀组状态实时监测方案设计

王景霞,韩宇石,李志伟,衣 超

(中国北方车辆研究所,北京 100072)

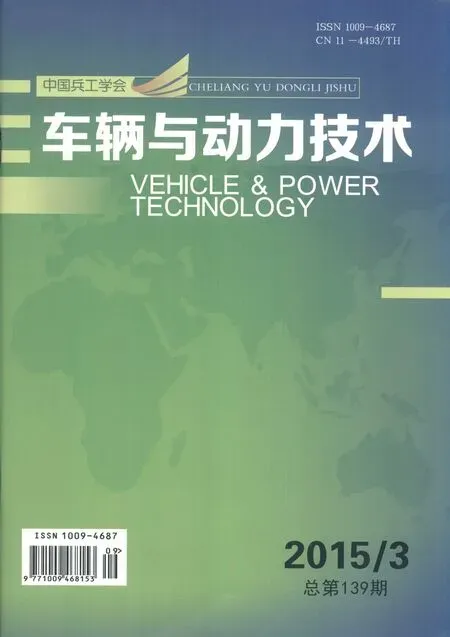

AT电控系统主要用于液力机械自动变速箱(简称AT)的换挡控制,它由换挡选择器、控制单元(TCU)、显示装置和装在传动装置上的输入信息传感器(压力、转速、温度传感器等)等装置组成.当驾驶员通过换挡选择器进行工况选择时,TCU根据各种传感器的信号判断当前车辆行驶状态,并向电磁阀组中相应比例电磁阀发出控制信号,控制比例电磁阀按一定的规律变化,使电磁阀组的输出压力按需求规律进行相应变化,从而操纵换挡离合器或制动器结合或分离,使变速箱获得不同的传动比,实现车辆挡位的切换.

AT电控系统通过6个比例电磁阀来调节相应操纵油缸的油压,6个比例电磁阀不同的组合使变速箱获得不同的挡位.若电控系统发生电缆短路或电磁阀故障,就会出现多个比例电磁阀同时导通工作,进而导致变速箱出现挂双挡或多挡现象,最终导致自动变速箱出现不可恢复性的损坏.比例电磁阀的启动电流一般在200 mA左右,此时比例电磁阀已经有电流通过,但是,液压油缸内还没有建立起油压.如果此时TCU能够检测到比例电磁阀内的电流,发现不应导通的电磁阀有电流通过,AT电控系统立刻进行保护,切断所有比例电磁阀的驱动信号,使自动变速箱处于空挡状态,并报警显示,这样就可以防止自动变速箱挂双挡或多挡,避免变速箱机械部件的损坏,将故障损失降低到最小.因此,设计了电磁阀组状态实时监测方案来解决此问题.

1 阀组状态监测设计方案

监测电磁阀组的工作状态,主要是监测各个比例电磁阀的工作电流,在本方案中将比例电磁阀的工作电流作为反馈信号,进行闭环控制.对于比例电磁阀内电流的提取,有两种方案,一是可以在电磁阀的控制导线上串联电流传感器,通过电流传感器内的反馈电流进行状态检测.但电流传感器体积较大、成本高、安装不方便,而且电流传感器检测出的信号还需要进行处理.因此,在本方案中没有采用电流传感器,而是在比例电磁阀的驱动电路上串联低电阻值的高精密采样电阻,这样通过采样电阻的电流变化就可以判断比例电磁阀的工作电流变化,既节约了成本又减小了体积.采样电阻的电流信号经过信号处理、隔离,再接入中央处理单元的A/D端口进行实时监控.AT电控系统结构框图如

图1所示,监测方案框图如图2所示.

图1 电控系统结构框图

图2 方案框图

电流信号的采集、处理、隔离分别通过电流信号采集电路、电流信号处理电路、保护点电路来实现.

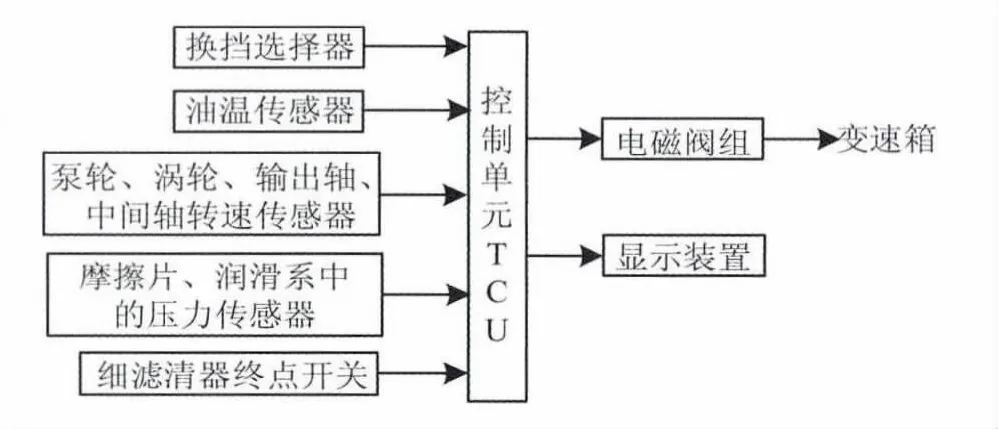

1.1 电流信号采集电路

电流信号采集电路如图3所示.在比例电磁阀驱动电路中串联采样电阻R11来提取比例电磁阀的工作电流,采样电阻选R11用0.1 Ω的高精密电阻.采样电阻的电阻值很小,比例电磁阀的感抗为30 Ω左右,因而对于电磁阀的工作不会产生影响.

在图3中,采样电阻R11与电磁阀串联,因而R11中流过的电流可以实时反映电磁阀内的电流,用示波器测量R11两端的电压波形为幅值50 mV左右的随占空比变化的方波.

图3 电流信号采集

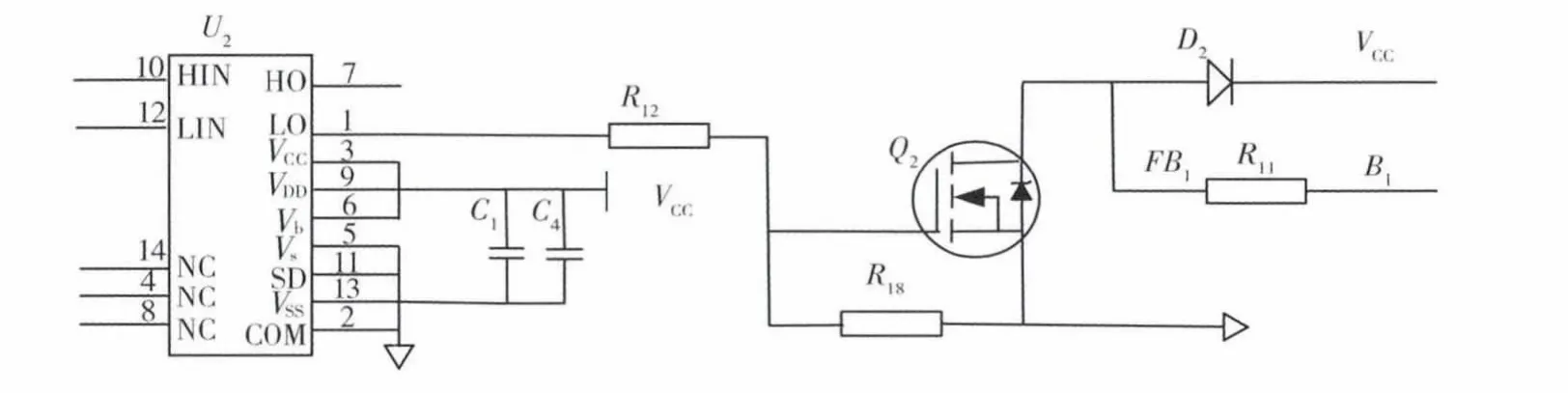

1.2 电流信号处理电路

电流信号处理电路如图4所示.图3中采样电阻R11两端的电流信号通过图4中U1进行差动转换,将电流信号转换为电压信号.用示波器测量U1的引脚6对地电压,该电压为平均值在0~130 mV之间变化的正弦波,正弦波的频率为1 kHz,幅值为27 mV左右,平均值的变化是随控制信号占空比的改变而改变的.当占空比为0时,反馈电压为0;当占空比为100%时,反馈电压为峰-峰值27 mV、电压平均值为130 mV的正弦波.反馈电压的大小与负载有关系,不同的负载电压会有一些变化.

图4 电流信号处理电路

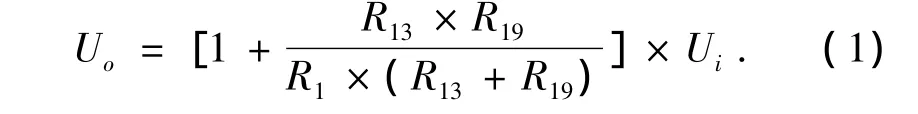

由于经过U1的反馈电压幅值很小,因此要进行放大后才能进行控制,电阻R7、R13、R19与运算放大器U7构成比例放大器[2],通过调节电阻R7、R13、R19的电阻值来调节放大倍数,以产生需要的电压.在实际调试过程中,选取1 kΩ、20 kΩ、390 kΩ的电阻,放大倍数为20倍.U7的输出电压按公式(1)计算.

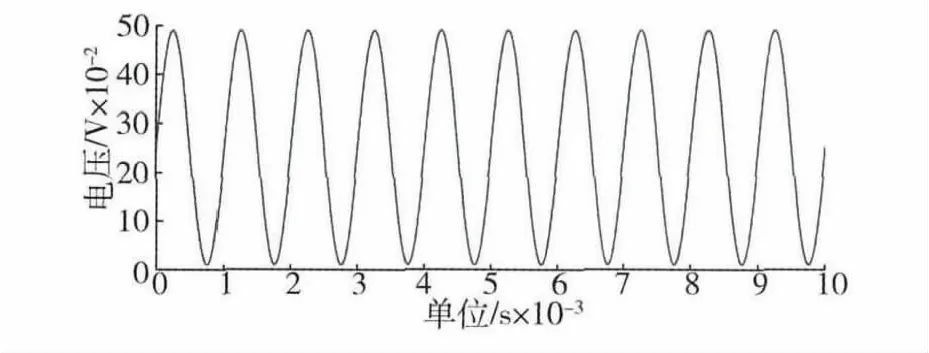

这样,反馈电压经过放大后,测量U7的引脚1点对地电压UO为平均值在0~2.6 V之间变化的正弦波,该正弦波的频率为1 kHz,峰-峰值500 mV左右,正弦波波形如图5所示.

图5 反馈电压波形图

1.3 保护点电路

通过对台架试验采集的数据进行分析,当操纵油缸油压大于0.6 MPa时,相应的操纵件才会出现动作响应,此时电磁阀电流为209 mA,图3中采样电阻R11上的电压为20.9 mV,经过图4的电压转换、放大后中央处理器输入端的电压为418 mV.因此保护点电路的保护电压应设置在该点之内.当检测到不应导通的电磁阀中反馈电压超出此电压阈值418 mV,控制系统就会切断所有输出,并报警显示.

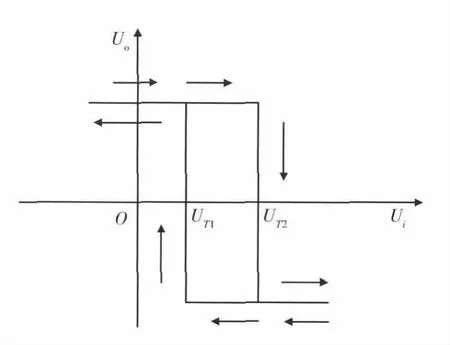

由于反馈电压不是一个线性变化的信号,而是一个按正弦规律变化的信号,因而在集成运算放大器的同向端引入正反馈.采用滞回比较器[1]的优点是正向和反向的阈值电压不同,在两个电压之间的信号状态唯一,电路原理如图6所示.电压传输特性如图7所示.

图6 保护点电路

图7 电压传输特性

UT1和UT2为阈值电压,当电磁阀反馈信号电压大于UT2时,输出UO翻转为-5 V;当电磁阀反馈信号电压小于UT1时,输出UO翻转为+5 V.在实际调试过程中,首先确定UT1和UT2的大小,然后计算图4中各个电阻的取值,计算方法如下:

2 试验验证

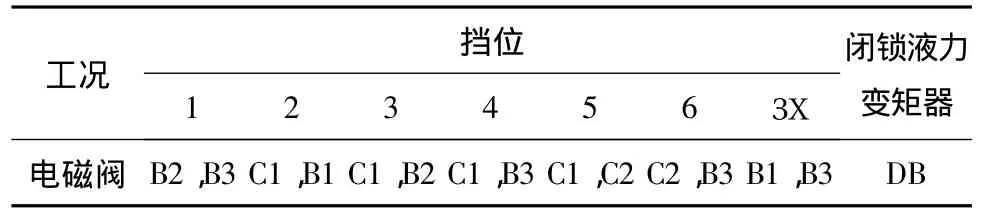

在台架试验中将AT电控系统与被控电磁阀组连接好,操纵换挡选择器,使AT自动变速箱工作在1挡,电磁阀组中对应的电磁阀B2和B3导通.电磁阀组与挡位的对应关系如表1所示.为了模拟自动变速箱挂双挡或多挡试验,将C1电磁阀的电缆短路(C1电磁阀非正常充油的现象),C1电磁阀导通,此时C1、B2、B3电磁阀同时导通,从表1可以看出,C1与B2结合变速箱工作在3挡,C1与B3结合变速箱工作在4挡,所以自动变速箱会出现同时挂1挡、3挡、4挡的现象.

试验结果发现:电控系统通过对电磁阀组电流监测和判断,当检测到C1的电流大于209 mA时立即切断所有比例电磁阀的输出驱动信号并报警显示,使变速箱工作在空挡状态,防止了自动变速箱同时挂1挡、3挡和4挡的现象.通过台架试验证明该设计方案能够实时监测电磁阀组的工作状态,并防止因电磁阀工作不正常而引起的变速箱故障.

表1 电磁阀组与挡位的对应关系

3 结论

为了解决由于电缆短路或电磁阀故障等原因引起的AT自动变速箱挂双挡或多挡的问题,设计了AT电控系统电磁阀组工作状态的监测方案.该方案由电流信号采集电路、电流信号处理电路、保护点电路组成,本研究的创新点是设计了电流监测保护点电路,当电控系统TCU检测到不应导通的比例电磁阀的电流大于209 mA时,即保护电路的电压域值超过418 mA时,TCU立即切断所有输出驱动信号并报警显示,实现了电流实时监测功能.本方案兼具体积小、成本低的优点.通过在台架上通过对自动变速箱挂双挡故障现象的模拟,验证了本方案对电磁阀组工作状态的实时监测功能,确保比例电磁阀能够进行正确的挡位切换,从而使换挡离合器或制动器正确的结合或分离,避免了AT自动变速箱挂双挡或多挡的问题.该方案的设计成功,为AT变速箱控制系统设计提供了坚实基础,提高了AT控制系统的可靠性.

[1]童诗白.华成英.模拟电子技术基础 [M].北京:高等教育出版社,2001.

[2]威廉斯 (英)(Tim Williams).电路设计技术与技巧 [M].北京:电子工业出版社,2006.