大型汽轮发电机定子绕组端部模态仿真与试验研究

黄 伟,孙首群

(上海理工大学 机械工程学院,上海 200082)

大型汽轮发电机定子绕组端部模态仿真与试验研究

黄 伟,孙首群

(上海理工大学 机械工程学院,上海 200082)

大型汽轮发电机运行时会受到端部电磁力的作用,当电磁力的频率或者二倍工频与定子绕组端部的固有频率接近时,容易发生较大的振动,产生安全隐患,故需要对定子绕组端部振动情况进行研究。本文建立了定子端部准确的三维模型;为方便计算,对有限元模型进行了简化,进行了模态分析,获得了前两阶的振型;采用试验法进行模态测试,并将仿真计算结果与试验结果进行对比,并进行了误差分析,二者误差在合理范围内,从而验证了本文仿真的合理性,为汽轮发电机的设计和安全运行提供依据。

振动与波;汽轮发电机;定子绕组端部;有限元;模态分析

汽轮发电机作为电网的重要组成环节,其运行状态关乎电力供应的正常与否。当定子绕组端部固有频率接近电磁力的频率,会发生共振,定子绕组端部固有频率接近100 Hz,呈现椭圆振型时振动最为严重[1-3]。如果发电机长期处于较大振动的状态,可能会出现结构件的松动、磨损、绝缘损耗等现象,危及电站的安全运行。因此,对定子绕组端部振动情况进行研究,确定端部的合理固定方式,可以为汽轮发电机的设计提供重要的依据。

对大型汽轮发电机定子绕组端部的研究主要集中在振动特性方面,模态分析是首先需要展开的。目前采用捶击法对定子绕组端部振动特性(包括模态、固有频率等)进行测试是主要的方法。刘胜建利用“一点激振,多点响应”的监测方法对汽轮发电机定子端部的振动进行监测[4];王益轩采用参数等效方法,在ANSYS平台上进行仿真研究,建立了定子绕组端部的参数化动态仿真模型[5],由于大型汽轮发电机绕组端部结构较为复杂,该方法的模型精度较低。

本文首先建立非常精确的定子绕组端部模型,在保证影响最小的情况下对锥环上面某些特征进行简化,降低了计算量;利用有限元分析软件ANSYS workbench对定子绕组端部整体有限元模型进行仿真分析,并通过试验检验仿真模型。

1 汽轮发电机定子绕组端部建模

汽轮发电机定子绕组端部的主要构件是定子绕组、锥环、支架和多种垫块,其中建模难度最大的就是定子绕组。

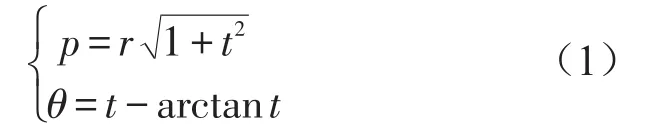

定子绕组端部形状是空间圆锥渐伸线,在平面极坐标下,圆的渐开线参数方程[6]为

其中,p为渐开线上任意一点p(x ,y)到原点的距离;θ为p与x轴的夹角,t为参数。把空间渐开线缠绕到锥面上,就是定子绕组不包含直线部分的轨迹线。定子绕组渐开线示意图如图1所示。

图1 定子绕组渐开线示意图

定子绕组的建模可分为三个阶段:

(1)绘制扫描轨迹线

(2)绘制扫描截面

(3)扫描截面沿轨迹线扫描成定子绕组

本文对定子绕组的建模是按照把渐开线二维表达展开后,包络到圆锥体上面的方法,该方法是没有形状误差的。

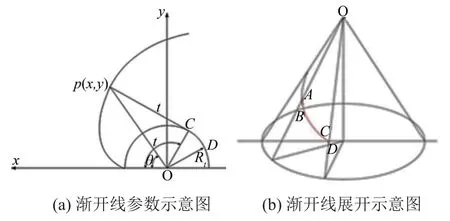

按照位置关系,把单根绕组按照自顶向下的方法进行装配,得到上下层定子绕组的三维模型,如图2所示。

图2 定子绕组模型

汽轮发电机定子绕组端部的其他部件建模相对简单,根据自顶向下的装配方法利用三维软件创建各个部件的模型。在装配环境下,将各个部件按照一定的位置约束关系装配,完成对汽轮发电机定子绕组端部的建模,如图3所示。

图3 定子绕组端部装配模型

2 定子绕组端部的有限元模型

汽轮发电机定子绕组端部结构复杂,为了计算的方便,对锥环上面分布均匀的螺孔和凹槽特征进行去除。为确定这些特征对锥环的影响,对去除特征前后的模型进行模态分析,图4为两种特征锥环的三维模型。

图4 原锥环和简化锥环

对含有螺孔和凹槽特征的锥环和去除这些特征的锥环分别进行模态分析,两者的椭圆模态对应的1阶固有频率如表1所示。

表1 两种锥环模型椭圆模态固有频率对比

从模态分析得到,两种锥环模型椭圆模态前两阶固有频率偏差较小,这是由于这些分布均匀的孔、槽的尺寸的相对于锥环的周向尺寸要小得多,所以可以去除这些特征影响不大。

图3中的周向导管是用于冷却作用的水管,不属于定子绕组端部构件,故对定子绕组端部进行分析的时候也去除。

建立汽轮发电机定子绕组端部有限元模型时,锥环与线棒之间、线棒与压板之间、锥环与支架之间,认为是固定的,做绑定约束。仿真分析的定子绕组端部时靠定子线棒支撑的,定子线棒固定在汽轮发电机定子上,所以把直线段的定子线棒做全约束处理。

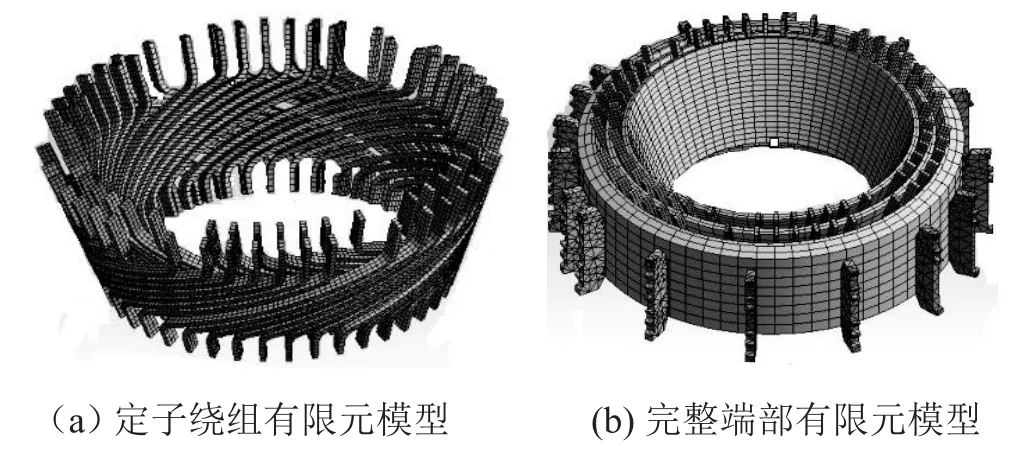

对模型进行网格划分时,手工对复杂零部件进行分块,然后再进行网格的划分,这样划分的网格质量较好,且除支架外都是六面体网格,可大大提高计算精度。定子绕组端部网格划分后,网格数为13 504,节点数为107 426。汽轮发电机定子绕组、简化后的端部有限元模型如图5所示。

图5 有限元模型

3 定子绕组端部模态分析

通过有限元分析软件的计算分析,可得到汽轮发电机端部绕组的振动模态和频率。对定子端部进行分析时,由于该结构式连续体,分析结果必然包含许多频率及对应的振型,数目和节点数有关。本文只列出比较关注的椭圆模态及其所对应的振型,如图6所示。

图6 定子绕组端部计算模态

从绕组端部第1阶椭圆模态可以看出,在远离铁心的部分出现了较大变形,而且呈现两两对称分布,所以会出现椭圆振型;上下层定子绕组连接部分变形比较大。

定子绕组端部第2阶模态相比较第1阶模态,第2阶椭圆模态中远离铁心的部分四个较小的变形区,靠近铁心的部分出现了四个较大的变形区,由于这较小、较大的四个变形区交错分布,所以导致定子绕组端部发生扭转,出现不规则椭圆振型。

通过模态仿真分析,得知定子绕组的连接部分振动时变形较大,造成这种现象的原因是该处的固定不够完全,振动较大时,是一个薄弱部位,为了汽轮发电机的安全运行,需要对该处进行加固处理。

4 定子绕组端部模态试验

为了检验仿真的准确度,对汽轮发电机定子绕组进行模态试验。采用锤击法,利用力锤对定子绕组端部进行锤击产生脉冲激励,加速度传感器获取振动响应信号,激振力和响应信号会经调理后送入计算机进行了傅立叶变换,获得端部的模态。

我国于2006年制定了GB/T20140-2006《透平型发电机定子绕组端部动态特性和振动试验方法及评定》,为定子绕组端部的振动研究提供依据。本文按照该标准进行模态测试。

按照该测试标准,定子绕组端部进行模态试验是在冷却情况下进行的。测试时的器材选用要求如下:

(1)力锤

使用带有传感器的力锤,且该力锤应有足够的重量,本例使用1.4 kg的力锤。

(2)加速度传感器

使用压电式加速度传感器对振动响应进行测量。

(3)电荷放大器

根据选用的加速度传感器和力传感器,选用响应的电荷放大器,放大器输出信号幅值应当大于动态信号分析测量仪量程的一半。

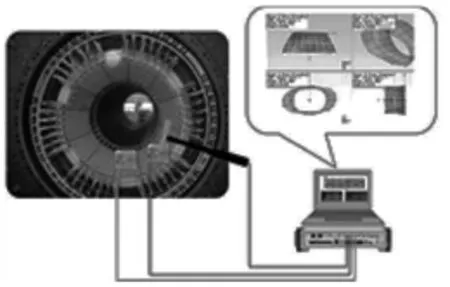

在定子绕组端部的锥环部布置42个测试点。测试时,将一只传感器固定于端部的6点钟方向,然后使用力锤进行敲击采集信号,测试的连接如图7所示。

图7 测试系统连接示意图

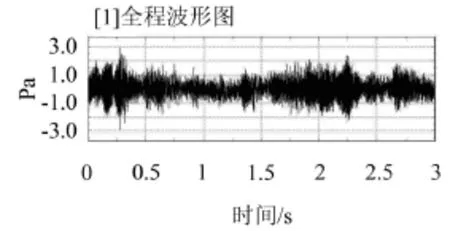

试验法得到的结果如图8所示,通过对比测试结果和有限元计算结果,对产生的误差进行分析。

仿真结果和试验数据有5%左右的误差,能够较为准确的反应定子绕组端部的实际动态特性,为定子绕组端部的设计和优化提供指导,现对误差做出分析。

(1)仿真误差分析:

图9 安装车轮降噪环车辆噪声典型时域图

Modal Simulation and Test of Stator End Winding of a Large Turbo-generator

HUANG Wei,SUN Shou-qun

(College of Mechanical Engineering,University of Shanghai for Science and Technology, Shanghai 200082,China)

Large turbo-generators may suffer electromagnetic forces from the winding ends.When the frequency of the electromagnetic force or twice of operation frequency is close to the inherent frequency of the stator’s end,large vibration will occur which can cause potential risk.So,study on the end winding vibration of the large turbo-generator is important.In this paper,a 3D finite element model of the simplified end winding was established.The modal analysis was done and the first two order vibration modes were obtained.Then,the modals of the end winding were tested,and the result was compared with that of the simulation.Their difference was found to be allowable.The correctness of this simulation was verified.This work may provide a basis for design and safe operation of turbo-generators.

vibration and wave;turbo-generator;end winding;finite element;modal analysis

TH113.1;0241.82 文献表示码:A

10.3969/j.issn.1006-1335.2015.02.010

1006-1355(2015)02-0041-03+136

2014-08-23

黄伟(1990-),男,山东临沂人,硕士生,主要研究方向:系统动力学。E-mail:huangwei092012@163.com

孙首群(1964-),男,河南郑州人,上海理工大学副教授,工学博士,从事机电系统的电热耦合和系统动力学研究。