复杂机械产品装配过程质量门监控系统与关键技术

王小巧,刘明周,葛茂根,凌 琳,马 靖,刘从虎

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

0 引言

随着全球竞争的加剧,产品呈现出功能多样化、结构复杂化等特点,相应的产品质量的控制难度越来越大。装配作为产品质量形成最重要的一环,在零部件高精度组装的基础上保障产品具有最优的整体性能,实现装配过程的透明化和智能化控制,是提升企业竞争力的有效手段,为此学者们提出了智能制造[1]、云制造[2]、可持续制造[3]等一系列新的制造模式,这些需求为装配控制系统的研究和发展提供了新动力,射频识别(Radio Frequency IDentification,RFID)技术的应用为其实现提供了可能[4]。

国内外学者从不同角度对装配质量的控制方法和控制系统进行了研究。

在质量控制方法方面,CEGLAREK 等以时间和成本为目标,基于误差流(Stream of Variation,SOV)分析理论对多阶段装配过程的尺寸偏差进行建模、分析和控制,以改善装配质量[5];Chen等阐述了多工位制造过程的复杂性,构建了可靠性链模型,用以分析质量和可靠性在各工位间复杂的传递关系[6];杜世昌等阐述了夹具误差、基准误差、安装误差和加工误差的传递与累积过程,构建了状态空间模型来表达各种误差之间的关系[7],分析了串并联混合式多阶段制造系统的误差传递,解决了制造系统中多种偏差流作用下产品的质量控制[8];Xie等考虑多阶段制造系统的实时数据和历史数据,基于粗糙集理论实现了制造过程产品质量的诊断[9];HEREDIA 等基于回归分析阐述了质量特性之间的关系,并应用统计过程控制(Statistical Process Control,SPC)技术阐述制造过程的稳定性,以此构建了多阶段制造过程误差传递模型,实现了多阶段制造过程的产品质量控制[10];张志胜等研究了多工步制造过程中的变异流,基于状态空间模型将产品的质量特征和过程参数联系起来,描述了质量特征变异的传递,以此实现制造质量诊断和制造过程优化[11];Huang等利用有限差分、回归模型等方法分析过程能力的敏感性,基于蒙特卡罗模拟法对其估计,实现了多阶段装配过程的质量评估[12];Jiao等基于SOV 理论建立了制造过程偏差模型,实现了制造过程质量的前馈控制和误差补偿[13]。

在装配质量优化和预测方面,TANG 等考虑机械产品装配过程中的不确定因素,构建了装配过程模型、作业控制模型和质量数据模型,实现了产品装配过程的质量控制[14];Huang等综合考虑制造成本、质量损失成本和可靠性指数等因素,建立了公差优化分配模型[15];Cheng等以公差标准和设备加工能力为约束,构建了以最小制造成本为目标的成本—公差模型,并利用拉格朗日乘法和Lambert W 函数进行优化求解,实现了公差优化分配[16];刘明周等研究了质量损失与公差的关系,建立了基于最短路径的公差带在线优化模型,并以最小损失为目标进行优化,实现了对质量控制点公差带的在线优化[17];刘明周等以提高复杂机械产品的装配精度和装配稳定性为目标,提出一种基于互信息和博弈论装配过程质量控制阈在线优化方法[18];ABELLAN-NEBOT等分析了基于传感器的夹具优化配置、传感器数量的优化,结合状态空间方程和误差传递理论,实现了多工位制造过程的产品质量预测和误差补偿[19];杨静萍等分析了多工序多阶段产品质量预测特点,建立了基于支持向量机(Support Vector Machine,SVM)的预测模型,利用粗糙集理论和主成分分析法简化数据处理与模型,实现了多阶段产品质量的预测和改进[20];Su等基于设计和装配过程中的关键因素,构建了缺陷率预测模型,实现了装配质量的预测[21];Liu等将尺寸几何公差分成确定性约束、微度约束和释放约束三类,并构建了最大相容约束模型,提供了一种质量预测方法[22]。

在装配质量控制系统方面,张映锋等构建了一种基于物联技术的制造过程全方位跟踪、控制和优化分析的制造执行系统(Manufacturing Execution System,MES)[23];郑力等利用生产历史信息和过程的实时信息及工序之间的相关性来解决质量控制问题[24];刘晓冰等构建了动态自适应控制系统,实现了产品生产过程质量的在线控制[25];张根保等提出基于MES和计算机辅助工艺设计(Computer Aided Process Planning,CAPP)的动态质量追溯系统,实现了对制造过程的质量数据的追溯,并将数据服务于CAPP[26];黄刚等针对制造环境变化和制造过程变化,建立了柔性化和配置化的MES[27];万峰等针对复杂产品制造过程数据采集和管理的问题,在研究工作流的基础上构建了动态数据采集和管理模型[28]。

综上所述,国内外在制造过程质量优化、控制和预测方面都进行了大量研究,并取得了良好的应用效果,为研究装配过程质量控制提供了支持。复杂机械产品[17]功能多样、结构复杂、装配工序繁多,装配质量误差伴随在制品向下游工序传递、累积和放大。上述文献的误差流传递理论为其研究提供了支持,但装配质量是由多种类型的质量特性共同作用的,且存在较强的耦合关系,如尺寸、力矩、位移、泄漏量等,同时也受非定量因素的影响,如错装漏装、表面划痕、沙眼缺陷等,另外设备工况、工序间约束也影响装配质量。目前,考虑定性和定量因素,借助控制系统从系统层面对装配过程的主动质量控制的研究相对较少,鉴于此,本文以国内外学者对装配质量控制的研究为基础,结合复杂机械产品装配过程的特点,提出一种装配过程质量门监控系统(Quality Gate Monitor and Control System,Q-GMCS)。

质量门[29]控制为分阶段评估装配结果的质量和及时改善质量提供了一种方法,该方法在不同装配工序段实现产品的不同性能指标,各工序段间存在非线性、复杂的关系。质量门综合各工序的装配结果,从系统层面对装配质量进行校验,能够及时诊断出装配过程中的质量问题,实现装配过程质量的主动控制,降低过装配造成的损失,为装配质量持续改善提供了一种方法。其中,过装配指产品在装配过程中已经发生异常情况,但还继续向下游工序流转的装配。

1 复杂机械产品装配过程分析及质量门

1.1 复杂机械产品装配过程分析

复杂机械产品装配具有以下特点:①高精度装配的关键结合面必须保持一定的清洁度,并且不能有划痕,产品内壁质量问题不易识别;②装配的零部件繁多、节拍快,不同型号产品的切换易出现错装漏装;③设备运行状态影响装配质量;④上下游装配工序间的约束、装配误差的累积会造成装配的产品虽然能够满足装配工艺规范,但不是最优装配;⑤装配全部完成后对装配性能进行综合判断,缺乏中间环节的控制,难以及时甄别问题的原因、造成问题的关键区段及关键工位。

1.2 装配质量门的定义及内涵

定义1 装配质量门指以装配过程质量控制为研究对象,以产品装配质量和装配效率为目标,根据实时装配工况信息、历史装配质量数据和装配知识库,结合相应的表面品质检测、空间特征质量检测、防错装漏装、质量分析和预测以及统计分析等质量控制方法,对在制品的装配质量进行分析,最终给出在制品的控制决策,从而实现装配过程的主动质量控制。

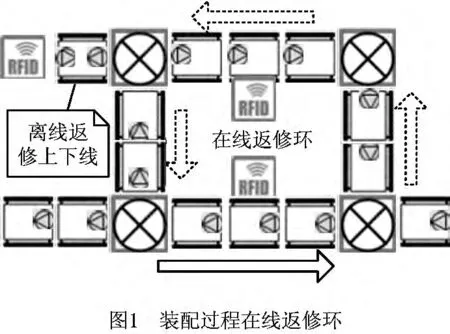

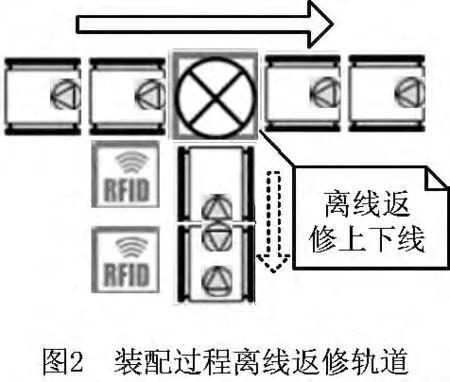

装配质量门是为了简化复杂的装配过程,根据产品的装配工艺和控制要求,将其分成若干个控制区域,对每个区域设置相应的通过标准,通过相应的装配质量控制方法对在制品的装配性能进行评估与预警,旨在实现装配过程质量的主动控制,及时甄别装配质量问题,降低过装配带来的损失,提高和改善装配质量及效率。装配线体在质量门(Q-gate)校验点定义了如图1所示的在线返修环和如图2所示的离线返修轨道。

Q-gate的优点主要有:①在装配过程中更早地发现缺陷,减少返工成本;②在造成产品损坏前发现缺陷;③为维修人员提供更多的有关缺陷的信息;④持续改善装配质量,提高总体质量水平;⑤系统具有自学习能力,可通过长时间积累案例和质量控制策略提高装配质量的评估与预警水平。

定义2 Q-gate的相关指标定义:①Q-gate装配周期指在制品从进入Q-gate到离开Q-gate所花费的时间;②Q-gate直通率指在Q-gate装配区内的在制品无返修的比率;③Q-gate返修率指该Q-gate出现装配质量问题并返修合格的比率;④Q-gate报废率指在Q-gate区域内出现不能修复的质量问题的在制品比率。

2 复杂机械产品装配过程质量门监控体系

2.1 装配过程质量控制体系

基于上述分析,以装配过程质量主动控制为目标建立装配过程质量的主动控制体系架构,包括资源标识与感知、Q-gate装配质量控制方法和质量信息追溯三部分,如图3所示。

(1)资源标识与感知 对装配过程中涉及的元素进行标识,使其具备感知或被感知的能力。采用RFID 技术、二维码、可扩展标记语言(eXtensible Markup Language,XML)、数据库等对在制品的实时数据、零部件信息、装配质量历史数据和图像信息等进行标识和存储。实时信息感知是采集并存储装配过程中的相关数据,以备Q-gate装配质量控制使用。Q-gate控制策略是通过感知设备将Q-GMCS系统发出的质量控制策略传输至装配线,并以可视化的形式指导在制品装配策略及流向,实现装配过程的“可观”和“可控”。

(2)Q-gate装配质量控制方法 从系统层面评估在制品的装配质量并给出控制策略,主要包括基于状态空间模型的装配误差分析、动态工序能力评价、基于粒子群优化算法的误差逆传播(Particle Swarm Optimization Back Propagation,PSO-BP)神经网络的分层预测模型、基于分层推理的专家知识系统和基于机器视觉的防误等。基于分层推理的专家系统是Q-gate装配质量控制的核心模块,将产品装配过程中的设备工况信息、装配误差分析、工序能力评价和装配性能预测等关键质量信息输入分层智能推理系统进行分析、诊断和预测,结合机器视觉的检测结果以可视化形式输出在制品的Q-gate控制策略报告,达到对产品装配过程质量主动控制的目标。

(3)质量信息追溯 针对全装配过程的质量数据、设备工况数据、Q-gate校验信息等进行系统的追溯,全面全程地记录了可能引起质量问题的各种因素,为分层推理系统及装配质量改善提供全方位的质量信息支持。主要包括Q-gate校验信息、装配工艺信息、设备工况信息、工序质量信息、装配失效信息、防误信息和推理案例等内容的追溯。

2.2 复杂机械产品Q-GMCS系统

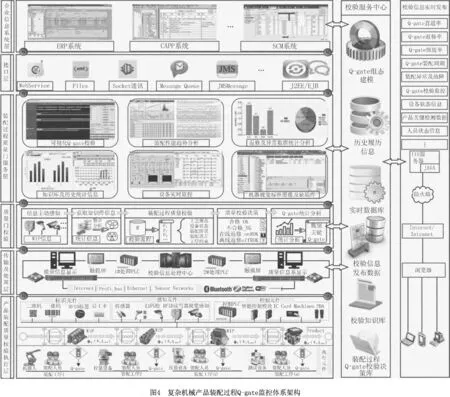

以质量门控制体系为基础,构建了Q-GMCS系统(如图4),包括产品装配质量校验执行层、传输及处理层、Q-gate校验层、装配过程Q-gate服务层、接口层、企业信息系统层、校验服务中心和校验信息实时发布八个部分。

其中:①产品装配质量校验执行层是Q-GMCS系统物理执行层,通过标识元件、感知元件、控制元件和执行元件实现Q-gate质量校验,根据校验结果控制装配过程的执行。②传输及处理层是连接装配过程与质量校验处理中心的介质,它将感知的多源数据通过现场总线、以太网等方式传输至Q-gate校验处理层,并将校验结果反馈至装配执行层。③质量门校验层是将感知的Q-gate内各工位的多源质量数据和统计分析信息进行分类与融合分析,作为质量校验的数据源;应用质量控制方法执行校验流程,给出校验决策结果,如合格(OK)、不合格(NG)、在线返修(onROK)、离线返修(offROK)等;统计分析模块对校验执行结果进行统计分析,更新校验知识库、各类统计信息及Q-gate的相关指标。④装配过程Q-gate服务层提供可视化校验流程、装配性能趋势分析、返修及异常统计分析、多源信息统计分析、设备实时监控、机器视觉标准图像及缺陷库等功能。⑤接口层是从企业信息系统层接收Q-GMCS系统需求的校验基本信息,如装配工艺路线、装配规范、物料清单(Bill of Material,BOM)等。⑥企业信息系统层完成对企业整体信息的管理,主要包括生产计划信息、生产工艺信息、供应商信息等。⑦校验服务中心为Q-gate校验提供实时的数据、信息和知识服务,如Q-gate组态建模信息、历史履历信息、实时数据库、校验信息发布、校验知识库、校验决策库等。⑧校验信息实时发布主要将各Q-gate的在制品校验结果、相关统计指标实时发送给生产管理人员、产品设计人员等,主要包括Q-gate和整线的直通率、返修率、装配周期、报废率等。

3 Q-GMCS关键使能技术

3.1 装配资源标识

实现Q-gate装配质量主动控制的关键是对装配过程中涉及的元素进行标识,使其具备感知或被感知的能力。Q-gate的标识主要由定义资源标识结构、配置质量校验数据块(Data Block,DB)、DB存储和更新三部分组成,如图5所示。

首先,对Q-gate中的元素进行统一描述、分类及编码,主要包括在制品、物料、设备、历史统计数据和标准图像等资源的定义:①定义在制品、物料、工位装配结果、校验结果等信息的RFID 标签存储格式;②定义一维码、二维码标识零部件的质量信息;③采用XML描述质量门校验规范、产品工艺规范、设备统计信息、物料统计信息;④利用数据库技术存储机器视觉校验需求的标准图像。然后,定义产品Pi装配过程中经过的工位S={s1,s2,…,sn},配置工位下的设备Eij、防误Wij、工艺Xij、知识库Kij、物料Mij等信息,并规范在制品Pi的RFID标签(RFID-TAG)的存储格式,在产品上线工位对RFID-TAG 进行初始化。最后,将定义的各DB输入至Q-gate校验流程,对在制品进行质量校验,并对在制品的各类数据进行实时监控和采集,统计分析实时工况信息更新配置的DB信息,优化Q-gate校验的流程及内容。

3.2 质量控制点数据采集和Q-gate校验技术

装配过程监控和数据采集为Q-gate提供数据基础,如图6所示为Q-gate校验和数据采集处理流程。在相应的工位配置RFID 读写器、RFID 标签、扫码枪、机器视觉等数据采集元件,通过OPC、RS232串口、以太网等软硬件,实现开发的数据采集软件实时与设备可编辑逻辑控制器(Programmable Logic Controller,PLC)及各类传感器进行交互,获得产品装配过程中的设备状态及装配性能测试数据,如拧紧扭矩、压装位移、泄漏量、扭矩、发动机的选瓦数据等。对于零部件的质量数据,则通过一维码、二维码的扫码枪获得,并与产品标识码绑定。

根据获得的关键数据,Q-gate校验流程如图6所示。

步骤1 在制品进入Q-gate,判断是否为上线工位。若是上线工位,则校验主装配体的机加工数据和历史统计数据并判断是否允许装配,若可装配则读取生产计划,根据计划信息执行RFID-TAG 初始化程序,结束流程;若不是上线工位,则转步骤2。

步骤2 读取在制品的TAG 信息,如产品出生证P、产品型号T 等,获取工位S={s1,s2,…,sn}的装配质量数据、设备信息、装配结果及前Q-gate的校验结果。

步骤3 对在制品的质量数据进行分类和过滤,根据P从知识库中获得的相应的装配过程信息判断装配过程中是否有返修。若无返修,则转校验流程步骤4;若有返修,则读取出历史返修信息,判断返修是否合格,不合格则给出NG 放行信号,转步骤6,合格则将返修信息输入步骤4。

步骤4 根据P和T 获取关键质量校验点的校验标准,并调用各工位和校验点的装配约束、基础配置及知识库信息。利用机器视觉系统对产品的清洁度、错装漏装等问题进行检测,反馈检测结果F1。采用装配质量控制方法对装配质量进行评估与预测,反馈产品控制策略F2。

步骤5 根据步骤4中的质量评估结果,得出判定结果R=F1×F2,并给出决策,如OK,NG,on-ROK 等。可视化显示校验过程及详细分析报告,同时记录关键信息至数据库,更新各类统计分析、知识库和Q-gate四类指标信息。Q-gate校验及数据采集程序为产品装配质量分析和改善提供数据支持。

步骤6 将校验结果写入RFID-TAG,校验流程结束。

3.3 基于分层推理的专家知识系统

3.3.1 专家知识系统

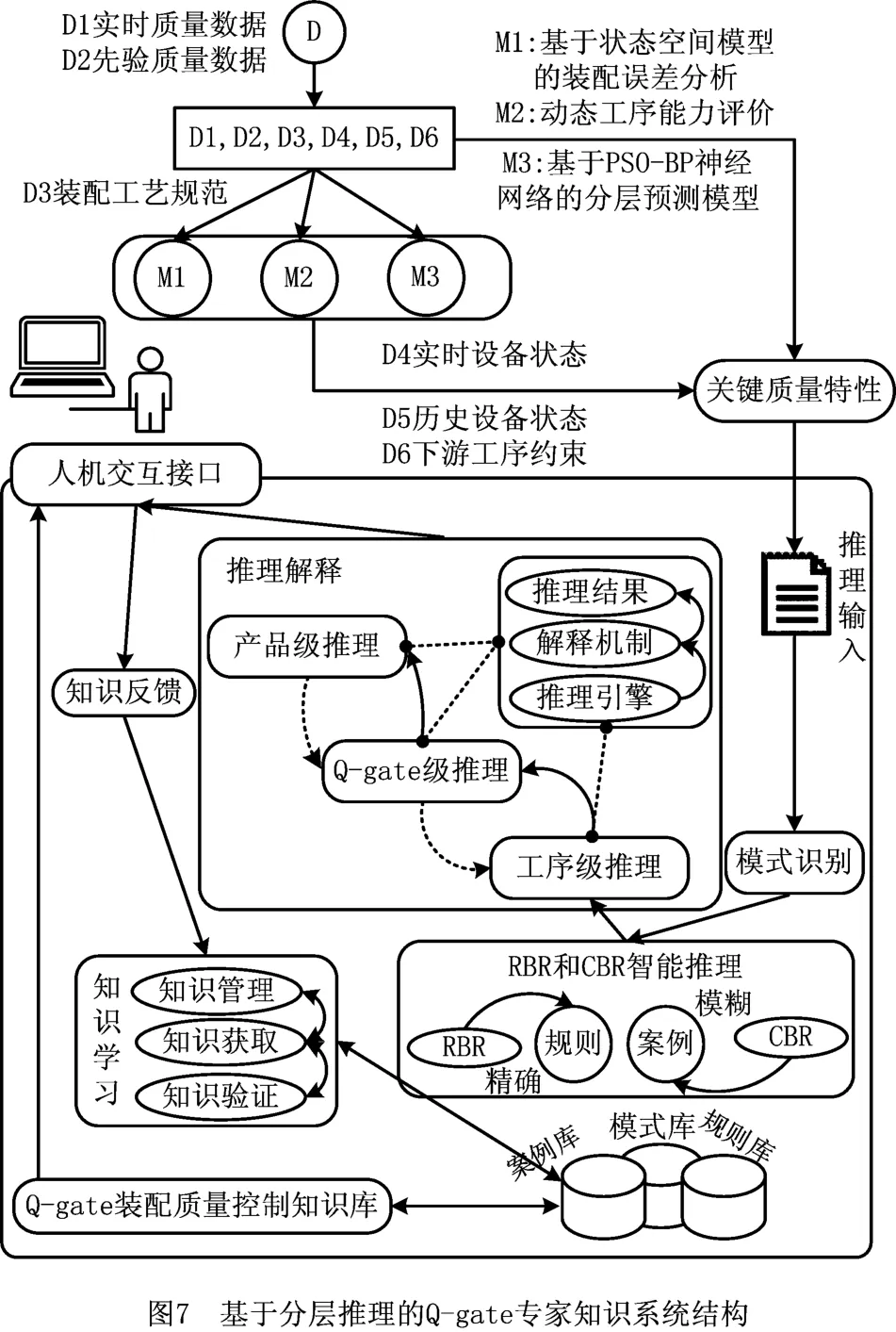

Q-gate专家知识系统是以装配质量主动控制为目标,将质量控制专家的知识经验、先验知识等信息以知识库的形式存入计算机,模仿专家解决问题的推理方式和思维过程,运用这些知识和经验对装配过程中的问题做出判断和决策,依次从工序、Qgate和产品三个层次分别对产品装配过程的质量数据进行规则推理(Rule-Based Reasoning,RBR)和案例推理(Case-Based Reasoning,CBR)。RBR是对具有明确阈值和装配质量问题进行的知识推理,装配过程的复杂性决定了其装配质量问题具有不确定性和模糊性,因此RBR 无法进行准确推理,可以通过融合CBR 技术,识别隐含于案例及案例与案例间的装配质量问题和规律性知识,辅助RBR 进行准确推理,最后结合RBR 的明确装配质量诊断结果和CBR 的相似案例诊断结果,得出较为可信的质量问题诊断结论。由此可见,RBR 和CBR 技术互为补充[30]、相辅相成,两者融合一方面可较好地解决装配过程的质量诊断问题,另一方面随着专家系统的使用,可逐步完善装配过程诊断知识库,提高诊断的可靠性,减少虚警率,同时对出现的故障提供维修策略,实现快速在线返修和离线返修。

综合上述分析,构建了如图7所示的Q-GMCS系统的基于分层推理的专家系统。其中:①结构库、模式库、规则库和案例库等组成了专家系统知识库的主体;②模式识别机是对输入的装配质量问题进行识别的集合;③解释器向用户输出关于推理过程和最终结果的解释;④Q-gate专家知识系统是融合RBR 和CBR的分层智能推理机,分别对产品装配过程的关键质量数据、动态工序能力分析和基于PSO-BP神经网络的分层装配性能预测结果进行的知识表达和问题诊断算法,包括工序级推理、Q-gate级推理和产品级推理;⑤知识学习是对规则、案例和装配质量问题自学习的管理操作。本文采用产生式规则表示法R#ifPthenH,其中R#为规则号,H为由条件P引出的结论,用逻辑与门and和逻辑或门or表示逻辑关系。例如发动机冷测试时的最大扭矩判断规则ifTp〈TlorTp〉Tuthen前序装配不满足产品性能要求,此时系统进行预警提示,其中Tp,Tl和Tp分别为最大扭矩的最大值、最小值和预测值。

3.3.2 基于状态空间模型的装配误差分析技术

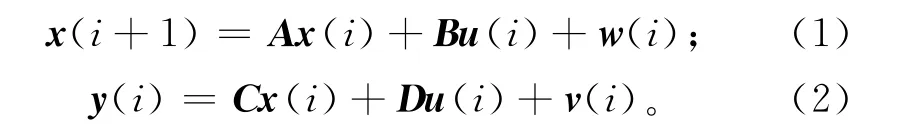

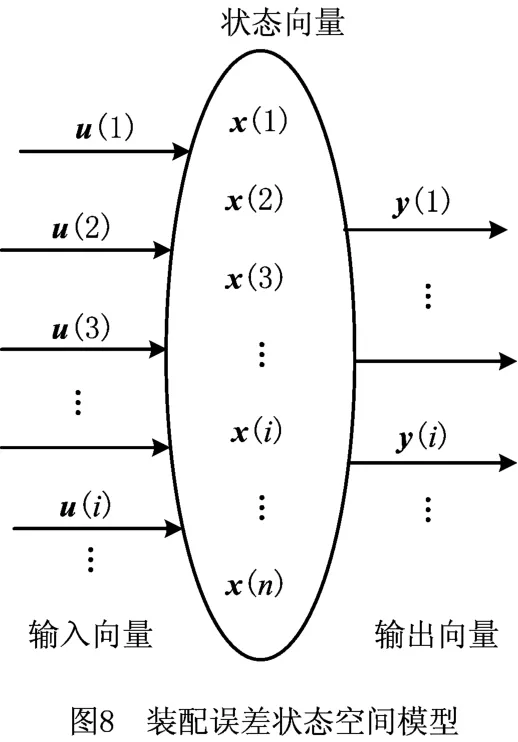

装配过程中除了装配零部件的影响外,还受到工艺、设备、人员、工装夹具等噪声的干扰。模型假设一个工位装配一个零部件,装配误差传递的状态空间模型[7-8]如下:

式中:i为第i个装配零部件;x(i)∈Rn×1为第i个装配工序的状态向量,即累积误差;u(i)∈Rm×1为第i个零部件的输入向量,这里运用微分运动矢量作为各装配工序误差状态的统一表达方式;y(i)为装配质量的输出向量;w(i)∈Rn×1为装配过程中的噪声,v(i)∈Rn×1为测量噪声,两者都是零均值、白噪声信号;A∈Rn×n,B∈Rn×m,C∈R1×n和D∈Rn×m四个矩阵为待定矩阵,如图8所示。

将装配过程理解为线性定常系统,其物理意义如下:

A为标识系数矩阵,描述状态量本身对状态量变化的影响;B为输入(控制)矩阵,描述输入量对状态量变化的影响;C为输出矩阵,描述状态量对输出量变化的影响;D为直接转移矩阵,描述输入量对输出量(装配质量)的直接影响。

输出量是从系统外部能测量到的某些信息,可能是状态分量中的一部分,也可以是一些状态分量和控制量的线性组合;状态变量则是完全描述系统动态行为的一组量,在许多实际系统中往往难以直接从外部测量得到。输出量的恰当选择要根据实际情况确定,但其数量不会超过状态分量的个数。

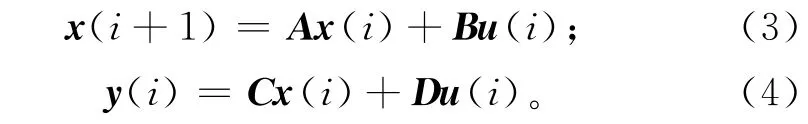

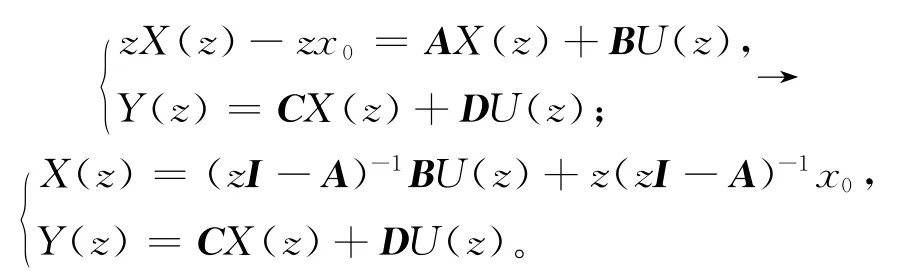

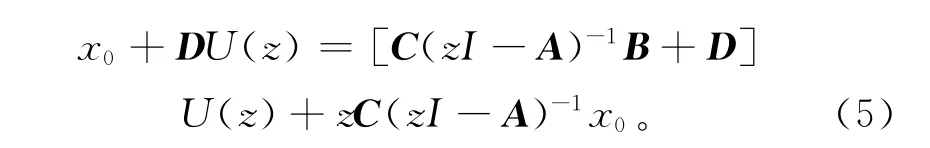

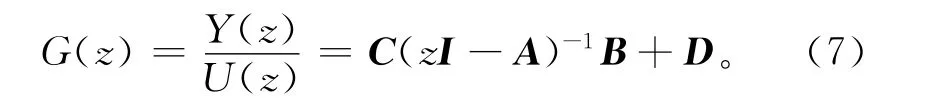

以上述状态空间模型为基础,首先假设Δu(i)=0,确定装配误差传递函数G(X)。装配质量误差传递的状态空间模型是一个离散多输入多输出(Multiple-Input Multiple-Output,MIMO)系统。确定装配误差传递函数的基本方法是取Z变换,将基于状态空间模型的装配误差分析结果作为专家知识系统的输入,然后输出装配误差的分析结果,以此判断装配误差是否符合后续装配工序的要求。专家知识系统可以较好地弥补装配过程中的噪声w(i)和v(i),因此在计算过程中不予考虑,将装配误差函数转化为:

由Z变换进行推导:

可以得到

因为装配的初始值x0=0,所以

定义装配误差传递函数矩阵为

3.3.3 动态工序能力分析

动态工序能力分析指Q-gate根据实时采集的装配质量特性参数数据,采用休哈特控制图进行SPC分析,将分析结果输入Q-gate专家系统,结合先验知识进行推理分析,给出当前Q-gate装配区域的装配质量控制状态。控制图[31]是装配工序质量控制的方法之一,在装配过程中,产品质量特性会发生波动,正常的波动影响很小且难以避免,异常的波动对产品装配质量影响较大,根据先验知识,可以通过动态工序能力分析进行预测和预防,从而有效地减少批量在线返修、离线返修、报废等情况的发生。

SPC将μ±3σ作为控制界限进行质量控制,可以有效分析较大波动的情况,但对波动较小的状态识别率不高。鉴于此,可以通过多种控制图对装配工序能力进行联合分析,如累积和控制图、指数加权移动均值控制图等。

3.3.4 基于PSO-BP神经网络的分层装配性能预测

鉴于BP神经网络具有较强的自学习、自组织、自适应等特点,并能以任意精度逼近任何非线性连续函数,且容错性较好,本文提出基于BP神经网络的装配性能预测来降低人为因素的影响。本文采用PSO 算法优化BP 神经网络各层的连接权值,克服了传统BP神经网络收敛速度慢、易陷入局部最优解和泛化能力低等缺点,较好地提高了装配性能的预测能力[32]。装配过程的质量控制分为工序、Qgate和产品的质量控制,鉴于此,构建了分层的装配性能预测模型,如图9所示。

(1)装配质量特征参数处理

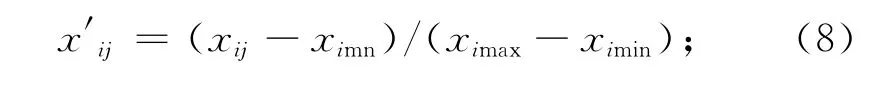

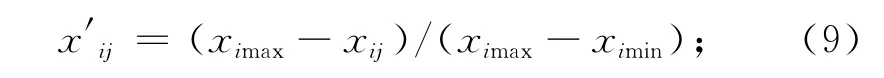

由于不同的装配质量特征参数有不同的量纲和单位,为了使不同量纲、不同数量级的数据作为PSO-BP神经网络的输入能有更好的预测效果,应将质量特征参数进行无量纲化处理[33]。质量特征参数通常分为越大越优、越小越优和中间型三类,各类指标的相对隶属度计算公式分别为:

越大越优型

越小越优型

中间型

式中:ximax,ximin和分别表示装配质量特征参数i的最大特征值、最小特征值和中间目标特征值;xij和分别表示装配质量特征参数的实际值和归一化值。经过无量纲化处理后,指标的最大值为1,最小值为0,越接近1,说明该指标越接近最优水平。

(2)粒子及种群的构造

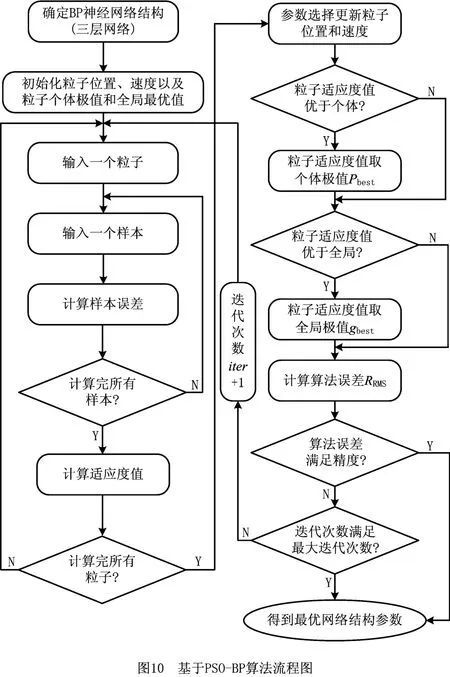

图10所示为本文构建的PSO-BP算法流程图,BP神经网络模型如图9所示,其包括输入层、隐含层和输出层。在准确反映输入输出关系的前提下,应尽量选择较少的神经元数目,进而提高网络的运算速度和泛化能力。隐含层数目,其中:lhid表示隐含层神经元数;lin为输入层神经元数;lout为输出层神经元数;b为常数,取值范围通常取[0,10]。

选择装配质量特征参数训练样本为粒子种群,建立BP 神经网络连接权重与PSO 粒子维度之间的映射,网络中的一个连接权重对应每个粒子的维度分量。则PSO 粒子的维度空间为r=lin×lhid+lout×lhid+lhid+lout,对应网络的权重和阈值。

(3)适应度函数

PSO 算法的适应度函数采用网络输出的均方误差(Mean Square Error,MSE):

式中:GMSE表示均方误差;Yk,j(Xj)为神经网络的实际输出;Ok,j为训练样本j在k输出端的期望输出。

(4)基于PSO 算法的BP神经网络算法流程图

PSO-BP神经网络的实现步骤如下:

步骤1 确定三层BP网络结构,设定输入层、隐含层、输出层的神经元个数,并构建学习函数及训练函数。

步骤2 初始化粒子位置、速度以及粒子个体极值和全局最优值,根据微粒群规模,按照个体结构随机产生一定数目的微粒组成种群。

步骤3 计算每个粒子的适应度,先输入一个粒子,每一个样本都可以按BP 网络的前向计算方法计算出一个网络的输出值,并计算其误差;按该方法计算出所有样本的均方差,即该粒子的适应度。依次类推,可计算出所有粒子的适应度值。通常为了保证所训练的神经网络具有较强的泛化能力,在网络训练中将样本分为训练样本和测试样本,每进行一次训练,都要对给定的样本进行分类,以保障每次训练时具有不同的训练样本集。

步骤4 比较适应度值,确定每个粒子的个体极值点和全局最优极值点:if:Ppre<Pbest,Pbest=Ppre,Pbest=xi;else,Pbest不变;ifPpre<gbest,gbest=Ppre,gbest=xi;else,gbest不变。其中:Ppre为当前粒子的适应度;Pbest为粒子的个体极值;gbest为全局最优值。

步骤5 更新每个粒子的位置和速度。按照式(12)和式(13)更新粒子的位置和速度,并保证更新后的位置和速度在限定的范围内。

式中:w为惯性常数;分别为t时刻粒子i的速度向量和位置向量的第r维分量;w1和w2为学习因子;r1和r2为(0,1)区间的随机数;为动量部分,使其依据自身速度进行惯性运动;)反映粒子自身的思考和进化能力;)代表粒子间的相互协作与信息共享。

步骤6 计算算法误差,通常采用在线性能准则或离线性能准则进行算法误差评估,如式(14)所示,本文采用离线性能准则评估网络的性能。

式中:iter为算法当前的迭代次数,为第i次迭代的全局最优值的适应度。

步骤7 比较是否达到最大迭代次数或式(14)的值是否满足精度,若满足预设精度,则算法收敛,最后一次迭代的全局最优值gbest中每一维的权值和阈值即为所求;否则返回步骤2,继续算法的迭代。

3.4 基于机器视觉的防误技术

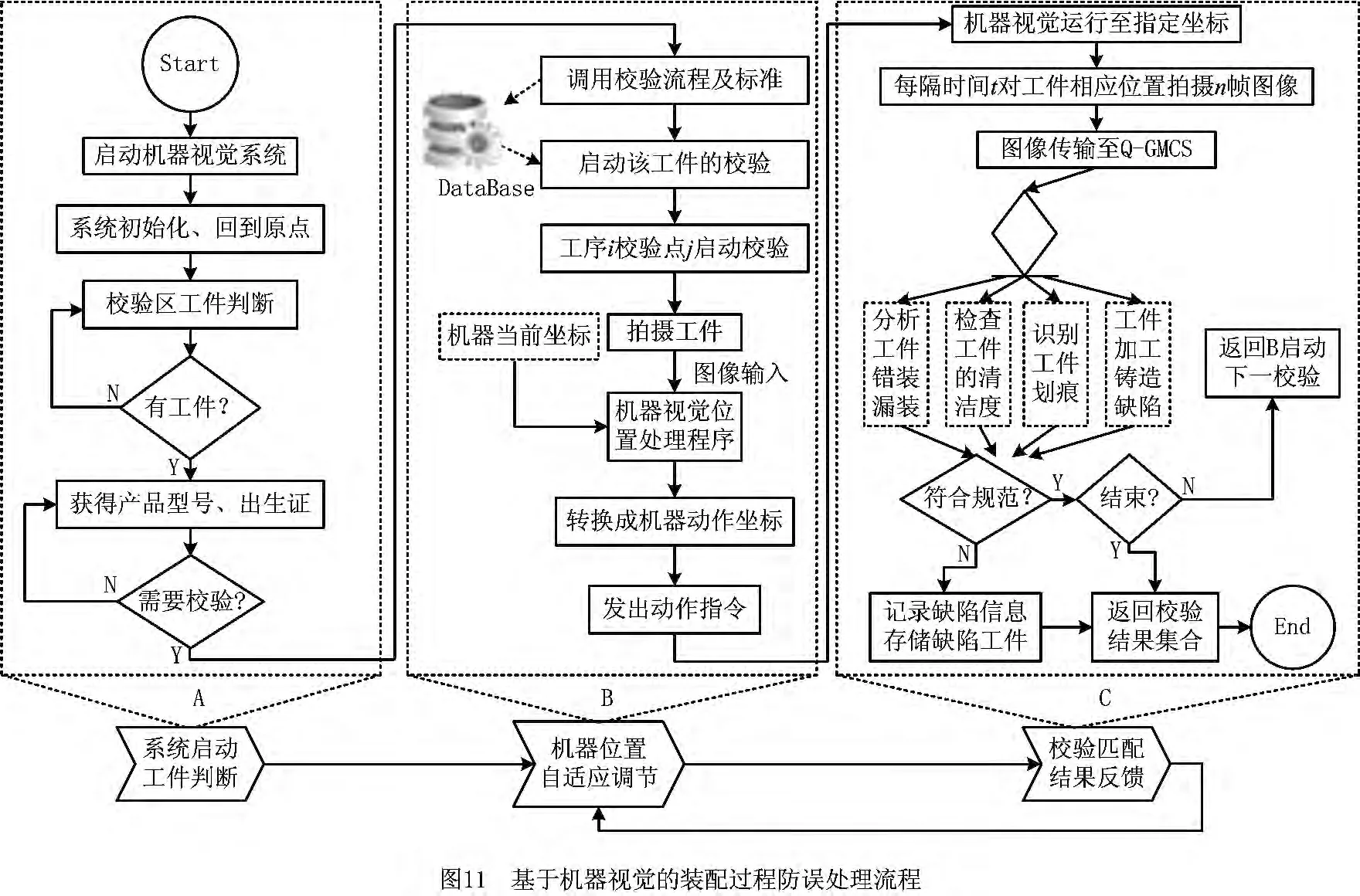

基于机器视觉的防误不受外部环境、主观因素和防误对象的影响,根据配置的校验标准能够快速、准确地识别出产品装配中的缺陷,提高在制品装配问题的识别率,主要包括表面品质检测(产品或物料表面凹陷、划痕、裂纹及磨损)、空间特征检测(形状检测、位置检测、方向检测)、在制品防错装漏装等内容,根据防误的不同内容,在处理过程中需要采用不同的处理方案,其中对关键特征的提取主要包括圆形度、面积、灰度分布、灰度统计值等。Q-gate设置机器视觉防误系统,不仅满足了质量控制要求,而且节约了成本和时间。机器视觉将计算机图像处理和模式识别理论结合,综合了计算机技术、数据结构、图像处理、软件工程等相关知识。图11所示描述了基于机器视觉的Q-gate防误处理流程,主要由系统启动与工件判别、机器视觉自适应定位、图像匹配和结果反馈等组成。

具体步骤为:

(1)启动机器视觉系统,初始化并回到原点位置,启动RFID-TAG 读程序,获得T 和P 等信息。根据获得的信息判断该区域是否需要校验,若无校验则结束,否则进入校验流程。

(2)根据T 调用该Q-gate的校验流程及标准,拍摄Q-gate的工件图像并输入机器视觉位置处理程序,结合机器的当前位置坐标转换成机器动作坐标,向机器发出动作指令。

(3)机器运行至指定坐标,每隔时间t对工件相应的位置拍摄n帧图像,将图像传输至Q-GMCS系统进行处理并提取关键特征,将其与标准图像进行比对,主要包括工件错装漏装、清洁度、划痕和加工铸造缺陷等内容,依次完成所有校验内容。返回校验结果集,若不符合装配规范,则将工件与缺陷信息绑定后存储。

其中,图像匹配按所选的基元分为基于图像灰度分布的匹配和基于图像特征的匹配。前者以图像的灰度信息为基础,用灰度相关性和相似性作相关匹配判决,该类方法对景物表面结构、光照反射和成像几何十分敏感;后者通过选择能表示景物自身特性的特征,通过更多强调空间景物的结构信息解决匹配的歧义性,匹配特征主要为点状特征、线状特征、角特征、区域特征和统计特征。

4 应用实例及分析

4.1 企业需求分析

以某型1.5TGDI直列4缸涡轮增压汽油发动机为研究对象,基于Java 2 平台企业版(Java 2 Platform Enterprise Edition,J2EE)架构构建并开发了Q-GMCS 系统,Q-gate装配质量控制融合了基于状态空间模型的装配误差分析、基于PSO-BP神经网络的装配性能预测模型、动态工序能力分析等质量控制方法。装配线设计生产节拍为42s/台,双班年产量30万台,可装配5种型号发动机。装配过程需经过装配、检测和辅助等共109个工序,质量控制点358个,其中拧紧工序52个,包括290个质量控制点。由于装配工序繁多,前期是发动机装配完成后在测试线测试发动机的装配性能,若符合出厂规范则入库,若不符合性能规范则返修,其中发动机因测试时间长(15min左右)而返修成本较高。

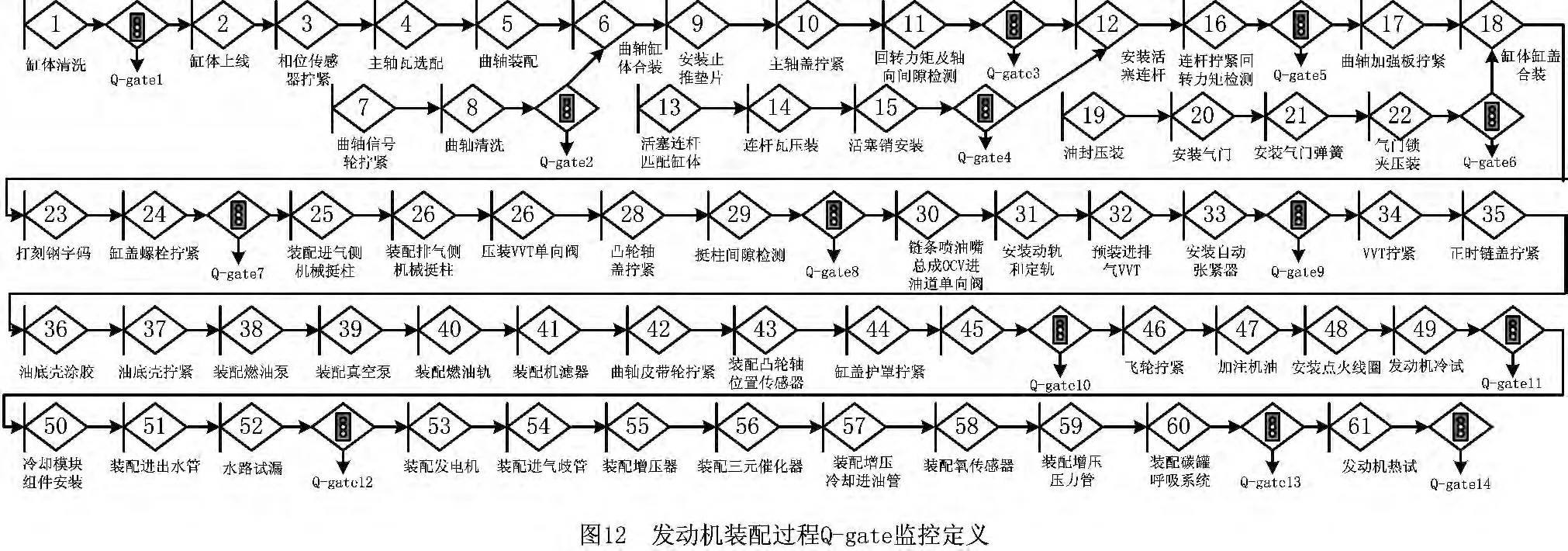

4.2 Q-gate发动机装配质量控制

根据发动机的装配工艺规范和历史装配数据,将其总成装配线分为9个Q-gate,并对发动机的缸体清洗、曲轴清洗、活塞连杆分装、缸盖分装及发动机测试线分别设置了Q-gate,图12 定义了Q-gate设置点及Q-gate包含的工序。本文阐述了发动机的装配过程Q-gate质量控制的应用流程,在各Qgate应用程序中嵌入基于状态空间模型的装配误差分析、动态工序能力分析及基于PSO-BP 神经网络的装配性能预测等智能方法,对发动机的装配过程质量进行主动控制,初始以500台合格发动机样本进行训练,获得Q-GMCS系统的初始知识库,后期随着装配发动机的累积,对知识库进行补充和更新。如图13所示为以Q-gate3为例进行的分析。

具体步骤如下:

步骤1 根据每种产品质量控制的关键工位,分别定义在制品的机器视觉防误匹配图像(如图13①)。

步骤2 依据发动机装配线体和设备,组态配置各个设备相应的监控程序,将实体设备进行集成,实时监控设备的运行和故障信息(如图13②)。

步骤3 根据产品类型定义产品装配过程质量控制的Q-gate,并为Q-gate配置质量规范、设备、机器视觉、防误、工位装配物料等信息(如图13③)。

步骤4 为发动机装配线布置相关的主动和被动感知元件,如RFID 标签、RFID 读写器等。根据装配资源标识规范生成发动机总成RFID-TAG,将所涉及装配元素的统计信息生成规范的XML 格式的DB(如图13④)。

步骤5 利用机器视觉技术防错装漏装(如图13⑤为防主轴承盖错装),判断主轴承盖上的箭头和数字。

步骤6 预测产品关键质量特性,分析关键装配过程误差,并输入专家系统,判断是否符合规范,如曲轴回转力矩预测和曲轴径向跳动分析(如图13⑥)。

步骤7 根据Q-gate校验知识库对发动机的装配过程质量进行严格校验,可视化显示校验过程,进行装配产品的趋势分析和设备状态的实时监控(如图13⑦为Q-gate校验点)。

步骤8 统计分析质量检验点和产品的关键质量数据,根据不同方式查询和追溯产品装配过程关键数据,依据历史装配数据及Q-gate校验数据生成知识库,实现对装配过程的改善(如图13⑧)。

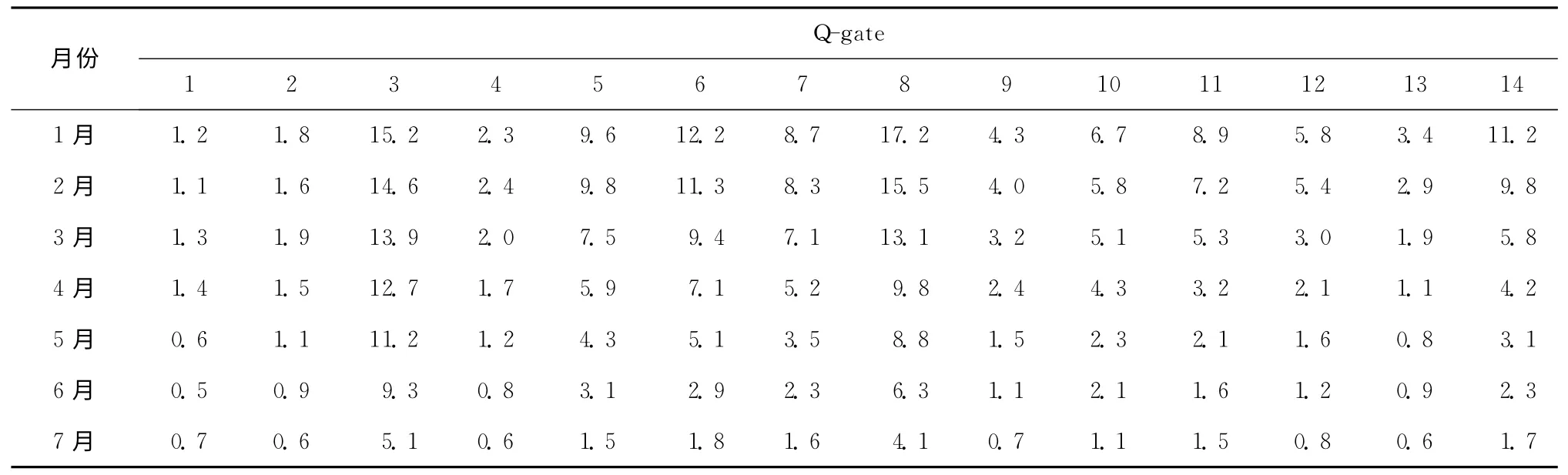

4.3 效果对比

该发动机装配线于2014年1月开始批量生产,并实施了Q-GMCS系统。对前7个月生产情况进行的统计结果如表1所示。从表1可以看出:

(1)Q-gate装配过程主动质量控制的方法,降低了该发动机装配过程的返修率,减少了发动机的过装配问题,提高了发动机装配质量主动控制的能力和稳定性。

(2)上游Q-gate的装配过程的质量控制大幅降低了下游Q-gate的返修率,及时返修也降低了过装配造成的不必要的损失,同时降低了发动机的装配成本和生产周期。

(3)前期Q-gate3的返修率较高,研究后发现其原因是难以保证曲轴的回转力矩,与曲轴的轴向间隙相关性较大。后将止推垫片进行了选配,于是大幅度降低了返修率。

(4)从表1中的分析数据可以看出,目前发动机装配质量控制还未达到3σ要求,随着Q-GMCS系统的持续推进和知识库的积累,会进一步改善装配过程的质量控制。

表1 2014年应用Q-GMCS系统7个月后各Q-gate返修率对比 %

5 结束语

本文通过对复杂机械产品装配工艺进行分析,以装配过程质量主动控制为目标,从定性和定量的质量控制角度提出了Q-gate控制方法。研究了装配过程质量门监控体系,构建了Q-GMCS系统并阐述了其关键技术,通过实例验证了其有效性和可行性,实现了装配过程质量主动控制,降低了返修率,提高了装配的稳定性。可以预期,随着系统应用的成熟及装配过程质量控制知识的积累,将会进一步改善装配质量。

然而,动载荷作用下的装配质量控制、质量控制阈优化等还有待进一步研究,设备运行状态、人员胜任能力与装配质量之间的关系等也是后期研究的重点。

[1]GU Xinjian,DAI Feng,CHEN Jixi,et al.Relationship between smarter manufacturing and smarter city[J].Computer Integrated Manufacturing Systems,2013,19(5):1127-1133(in Chinese).[顾新建,代 风,陈芨熙,等.智慧制造与智慧城市的关系研究[J].计算机 集成制 造系统,2013,19(5):1127-1133.]

[2]LI Bohu,ZHANG Lin,WANG Shilong,et al.Cloud manufacturing:a new service-oriented networked manufacturing model[J].Computer Integrated Manufacturing Systems,2010,16(1):1-7,16(in Chinese).[李伯虎,张 霖,王时龙,等.云制造—面向服务的网络化制造新模式[J].计算机集成制造系统,2010,16(1):1-7,16.]

[3]XU Binshi,DONG Shiyun,SHI Peijing.States and prospects of China characterized quality guarantee technology system for remanufactured parts[J].Journal of Mechanical Engineering,2013,49(20):84-90(in Chinese).[徐滨士,董世运,史佩京.中国特色的再制造零件质量保证技术体系现状及展望[J].机械工程学报,2013,49(20):84-90.]

[4]LI Wenchuan,JING Yi,WANG Xu.RFID operation mode for discrete manufacturing enterprises based on adoption process perspective[J].Computer Integrated Manufacturing Systems,2013,19(7):1684-1691(in Chinese).[李文川,景熠,王 旭.基于采纳过程视角的离散制造企业无线射频识别运行模式[J].计算机集成制造系统,2013,19(7):1684-1691.]

[5]CEGLAREK D,HUANG W,ZHOU S,et al.Time-based competition in multistage manufacturing:stream-of-variation analysis(SOVA)methodology—review[J].International Journal of Flexible Manufacturing Systems,2004,16(1):11-44.

[6]CHEN Y,JIN J.Quality-reliability chain modeling for manu-facturing processes[J].IEEE Transaction on Reliability,2005,54(3):475-488.

[7]DU Shichang,XI Lifeng,PAN Ershun.Modeling and controlling of dimensional variation in multi-stage manufacturing system[J].Journal of Shanghai Jiaotong University,2006,40(4):583-587(in Chinese).[杜世昌,奚立峰,潘尔顺.多阶段制造系统中尺寸偏差建模与控制[J].上海交通大学学报,2006,40(4):583-587.]

[8]DU Shichang,XI Lifeng,PAN Ershun.Modeling &controlling of product quality in serial-parallel hybrid multi-stage manufacturing systems[J].Computer Integrated Manufacturing Systems,2006,12(7):1068-1073(in Chinese).[杜世昌,奚立峰,潘尔顺.串并联混合式多阶段制造系统产品质量建模与控制[J].计算机集成制造系统,2006,12(7):1068-1073.]

[9]XIE N,CHEN L,LI A.Fault diagnosis of multistage manufacturing systems based on rough set approach[J].International Journal of Advanced Manufacturing Technology,2010,48(9):1239-1247.

[10]HEREDIA J A,GRAS M.Statistical estimation of variation transmission model in a manufacturing process[J].International Journal of Advanced Manufacturing Technology,2010,52(5):789-795.

[11]ZHANG Zhisheng,HE Boxia,SHI Jinfei,et al.A survey of stream of variation in multistage manufacturing process[J].China Mechanical Engineering,2010,21(6):733-741(in Chinese).[张志胜,何博侠,史金飞,等.多工步制造过程的变异流研究进展[J].中国机械工程,2010,21(6):733-741.]

[12]HUANG W,KONG Z.Process capability sensitivity analysis for design evaluation of multistage assembly processes[J].IEEE Transaction on Automation Science and Engineering,2010,7(4):736-745.

[13]JIAO Y,DJURDJANOVIC D.Compensability of errors in product quality in multistage manufacturing processes[J].Journal of Manufacturing Systtems,2011,30(4):204-213.

[14]TANG Xiaoqing,WANG Bo,WANG Shuchun.Quality assurance model in mechanical assembly[J].International Journal of Advanced Manufacturing Technology,2010,51(9):1121-1138.

[15]HUANG Y M,SHIAU C S.An optimal tolerance allocation model for assemblies with consideration of manufacturing cost,quality loss and reliability index[J].Assembly Automation,2009,29(3):220-229.

[16]CHENG K M,TSAI J C.Optimal statistical tolerance allocation for reciprocal exponential cost-tolerance function[J].Journal of Engineering Manufacture,2013,227(5):650-656.

[17]LIU Mingzhou,ZHAO Zhibiao,LING Xianjiao,et al.Research on online tolerance optimization for complex mechanical products assembly process based on shortest path[J].Journal of Mechanical Engineering,2012,48(10):173-177(in Chinese).[刘明周,赵志彪,凌先姣,等.基于最短路径的复杂机械产品装配过程质量控制点公差带在线优化方法[J].机械工程学报,2012,48(10):173-177.]

[18]LIU Mingzhou,WANG Xiaoqiao,MA Jing,et al.Research and applications on online control threshold optimization for complex mechanical products assembly process based on the mutual information and game theory[J].Computer Integrated Manufacturing Systems,2014,20(11):2798-2807(in Chinese).[刘明周,王小巧,马 靖,等.基于互信息和博弈论的复杂机械产品装配质量控制阈在线优化方法及应用[J].计算机集成制造系统,2014,20(11):2798-2807.]

[19]ABELLAN-NEBOT J V,LIU J,ROMERO SUBIRÓN F.Quality prediction and compensation in multi-station machining processes using sensor-based fixtures[J].Robotics and Computer Integrated Manufacturing,2012,28(2):208-219.

[20]YANG Jingping,WANG Wanlei,KANG Jing,et al.Research on multi-phased product quality predictive control method based on PSO-SVM[J].Journal of Dalian Nationalities University,2013,15(1):37-41(in Chinese).[杨静萍,王万雷,康 晶,等.基于PSO-SVM 的多阶段产品质量预测控制方法研究[J].大连民族学院学报,2013,15(1):37-41.]

[21]SU Q,LIU L,LAI S.Measuring the assembly quality from the operator mistake view:a case study[J].Assembly Automation,2009,29(4):332-340.

[22]LIU W,LIU J,NING R,et al.Unified dimension and tolerance modeling for mechanical precision predicting[J].International Journal of Advanced Manufacturing Technology,2011,57(1):307-323.

[23]ZHANG Yingfeng,ZHAO Xibin,SUN Shudong,et al.Implementing method and key technologies for IoT-based manufacturing execution system[J].Computer Integrated Manufacturing Systems,2012,18(12):2634-2642(in Chinese).[张映锋,赵曦滨,孙树栋,等.一种基于物联技术的制造执行系统实现方法与关键技术[J].计算机集成制造系统,2012,18(12):2634-2642.]

[24]ZHENG Li,JIANG Pingyu,QIAO Lihong,et al.Challenges and frontiers of manufacturing systems[J].Journal of Mechanical Engineering,2010,46(21):124-136(in Chinese).[郑力,江平宇,乔立红,等.制造系统研究的挑战和前沿[J].机械工程学报,2010,46(21):124-136.]

[25]LIU Xiaobing,LIU Caiyan,MA Yue,et al.Research on dynamic quality control system based on MES[J].Computer Integrated Manufacturing Systems,2005,11(1):133-137(in Chinese).[刘晓冰,刘彩燕,马 跃,等.基于制造执行系统的动态质量控制系统研究[J].计算机集成制造系统,2005,11(1):133-137.]

[26]ZHANG Genbao,REN Xianlin,LI Ming,et al.Dynamic quality traceable system based on MES and CAPP[J].Computer Integrated Manufacturing Systems,2010,16(2):349-355(in Chinese).[张根保,任显林,李 明,等.基于MES和CAPP的动态质量可追溯系统[J].计算机集成制造系统,2010,16(2):349-355.]

[27]HUANG Gang,LI Jinhang,WU Jieyu,et al.Research and realization of adaptable manufacturing execution system oriented to discrete manufacturing industry[J].Computer Integrated Manufacturing Systems,2011,17(10):2137-2143(in Chinese).[黄 刚,李晋航,巫婕妤,等.离散制造业可适应制造执行系统的研究与实现[J].计算机集成制造系统,2011,17(10):2137-2143.]

[28]WAN Feng,LIU Jianhua,NING Ruxin,et al.Data collection and management method for discrete assembly process of complex product[J].Computer Integrated Manufacturing Systems,2012,18(8):1819-1828(in Chinese).[万 峰,刘检华,宁汝新,等.面向复杂产品离散装配过程的数据采集和管理方法[J].计算机集成制造系统,2012,18(8):1819-1828.]

[29]CNR Changchun Railway Car Limited by Share Ltd China.Quality gates management system for changchun Railway Vehicles Co.,Ltd.[J].Enterprise Management,2010(5):60-63(in Chinese).[中国北车长春轨道客车有限股份公司.长客股份的“质量门”管理体系[J].企业管理,2010(5):60-63.]

[30]WANG Yuanhang,DENG Chao,WU Jun,et al.Mixed-expert-system-based fault diagnosis for heavy machine[J].Computer Integrated Manufacturing Systems,2010,16(10):2139-2147(in Chinese).[王远航,邓 超,吴 军,等.基于混合型专家系统的重型机床故障诊断[J].计算机集成制造系统,2010,16(10):2139-2147.]

[31]CAO Jun,YIN Chao,LIU Fei,et al.Research and application on dynamic statistical process control of key process in multi-varieties and small-batch machining workshop[J].China Mechanical Engineering,2011,22(23):2822-2827(in Chinese).[曹 军,尹 超,刘 飞,等.多品种小批量机加工车间关键工序动态SPC 研究及应用[J].中国机械工程,2011,22(23):2822-2827.]

[32]PAN Hao,HOU Qinglan.A BP neural networks learning algorithm research based on particle swarm optimizer[J].Computer Engineering and Application,2006,42(6):41-43,66(in Chinese).[潘 昊,侯清兰.基于粒子群优化算法的BP网络学习研究[J].计算机工程与应用,2006,42(6):41-43,66.]

[33]ZHANG Huiying,WANG Guihua.Improve the method of multi-criteria eomprehensice evaluation[J].College Mathematics,2009,25(4):199-202(in Chinese).[张慧颖,王桂花.多指标综合评价方法的改进[J].大学数学,2009,25(4):199-202.]