高速铣削SKD61模具钢表面完整性与疲劳寿命

0 引言

高速切削技术以其优良的加工精度和较高的材料去除率,不但能在一定程度上替代磨削与电火花加工等,而且能极大地提高生产效率[1]。随着高速加工技术在模具行业应用的日益广泛,各国对高速切削淬硬材料的研究不断丰富[2]。在实际的模具钢等淬硬钢加工过程中,虽然采用了高速加工,但是加工表面质量还不能满足工程实践的需要,仍需要在铣削外形完成后采用表面强化等工艺对模具或零件进行强化处理,以增强其疲劳性能[3]。大量生产和实验都表明,模具材料的破坏形式主要是经历过一定频次的应力循环后发生的磨损、断裂和疲劳破坏等[4]。零件的破坏往往始于表面,其疲劳寿命也主要由表面的完整性决定[5-9],因此研究高速铣削模具钢的表面完整性对其寿命的影响具有十分重要的理论和现实意义。

本文在试验的基础上研究了不同切削参数对SKD61模具钢表面完整性的影响,得到8组拥有不同表面完整性的试件,据此研究高速铣削加工后表面完整性对疲劳寿命的影响规律,并基于反向传播(Back Propagation,BP)人工神经网络构建用表面完整性对疲劳寿命进行预测的模型。

1 试验方案及结果

1.1 试验材料

试验所选用的牌号SKD61模具钢,是使用最广泛的热作和塑料模具钢,常被用作压力机挤压各类合金压铸模、热挤压模具和汽车发动机模具,因此研究其表面完整性与疲劳寿命的关系对实践具有指导作用。SKD61的主要化学成分和力学性能如表1和表2所示。

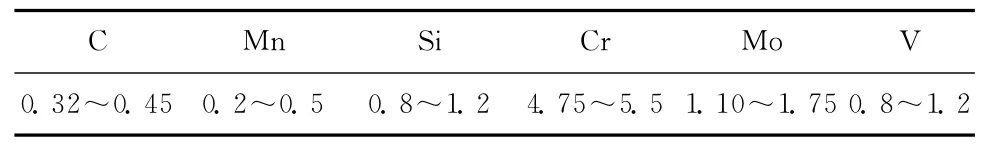

表1 SKD61的化学成分质量百分比 %

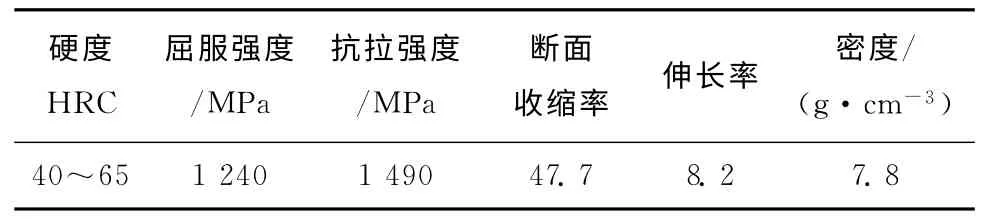

表2 SKD61的材料物理性能(淬火温度1 000 ℃,回火温度550 ℃)

1.2 疲劳样件制备及表面完整性测量

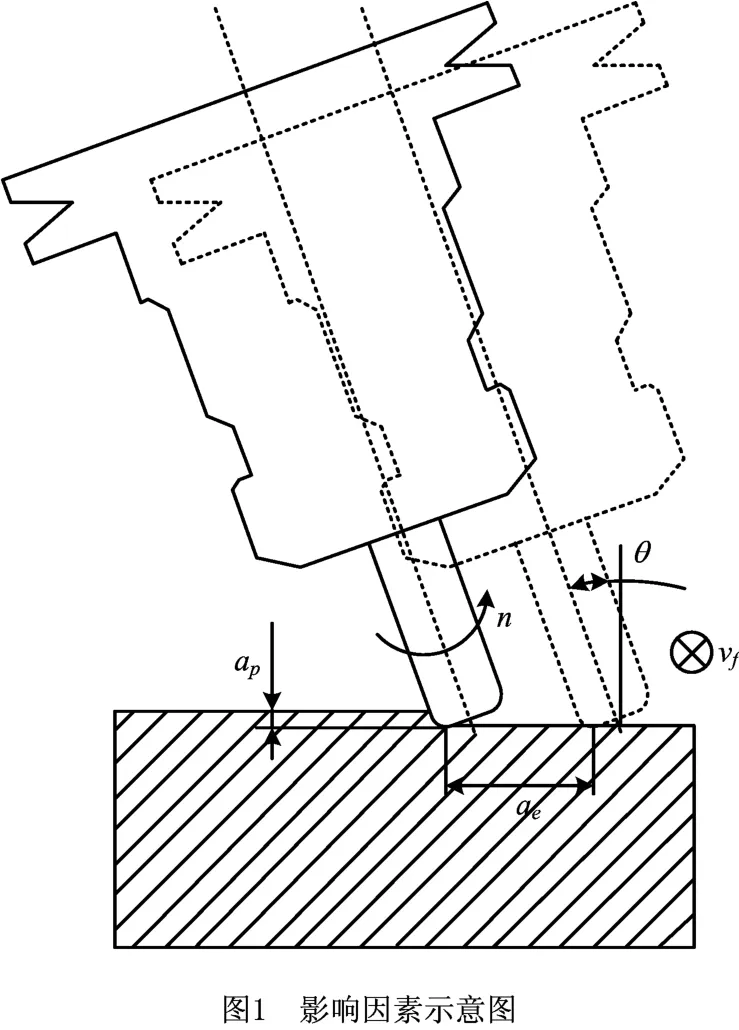

试验采用FADIA D165 高速铣削加工中心,主轴转速240r/min~24 000r/min,通过油气润滑的方式,使用10×10×25×100R1(刀径10 mm、柄径10mm、刃长25mm、总长100mm、圆角半径1mm)的圆环面铣刀分别对SKD61模具钢的表面和圆弧状侧面进行铣削加工,表面铣削工艺参数如表3所示,铣削影响因素如图1所示;圆弧状侧面采用侧铣方法,且所有试件均选用相同的铣削参数:主轴转速10 000r/min,进给速度3 000 mm/min,切削深度0.02mm。试件轮廓加工完成后采用统一标准,分别使用球头铣刀和抛光轮对试件的边缘进行清根和抛光处理,疲劳工作区域使用20倍显微镜进行观察,以确保不存在对疲劳试验产生影响的划痕和加工缺陷。为保证试验以及后续测试工作的准确性,共加工8组试样,每组试样加工3个。

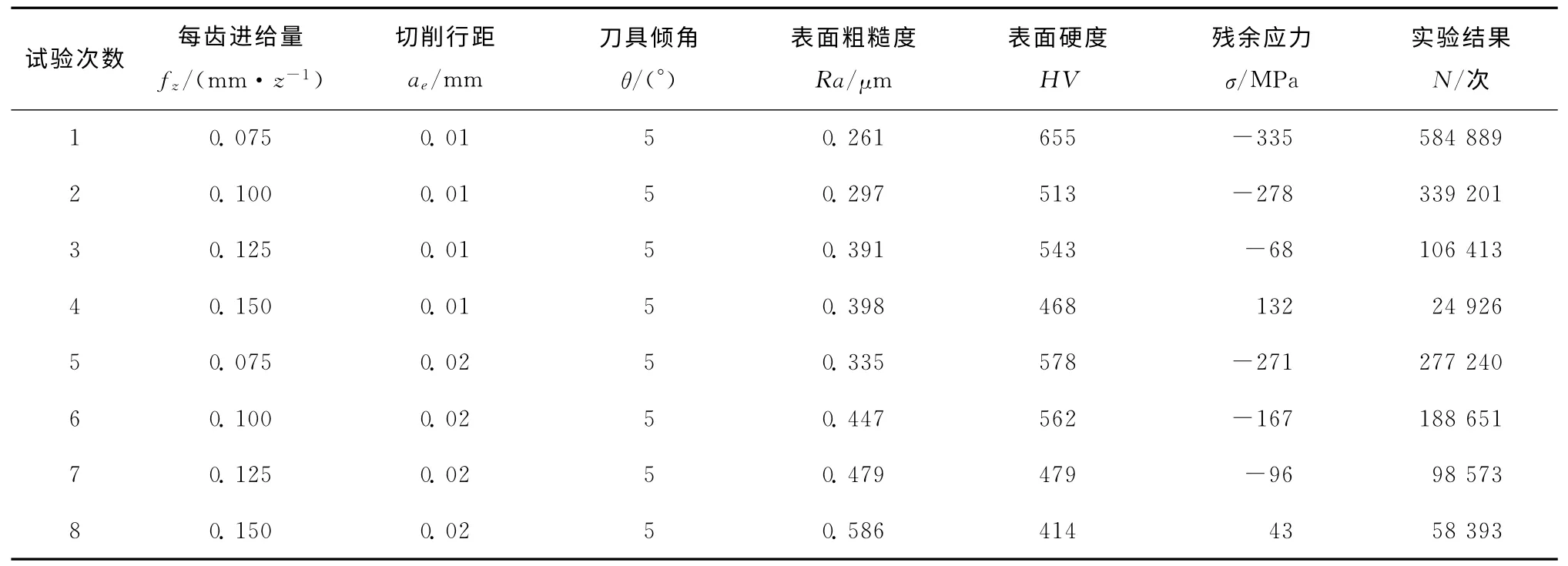

表3 工艺参数及试验结果

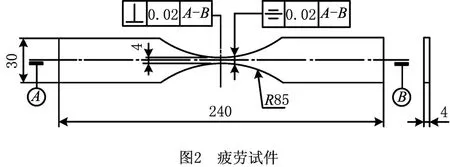

疲劳试样的结构尺寸参照GB/T15248-2008制备,具体结构如图2所示。

铣削试验后对所有试件的表面粗糙度、表面硬度和表面残余应力进行测量,在试件的中点附近沿长度方向等间隔选取五个点作为测量点,间隔距离为5mm。粗糙度测量仪选用Corning Tropel公司的非接触式激光粗糙度仪Laser-check 6212B;表面硬度的测量选用显微硬度仪;工件的残余应力选用XStress3000X射线衍射仪进行测量,试验运用的是侧倾角法,以-45°~+45°的不同入射角让X射线多次照射到试件上,X光电子管电压值为30kV,电流为6.6mA。

1.3 疲劳试验

所有表面测量工作完成后,用PLG-100C 高频疲劳试验机对试件进行疲劳试验。疲劳试验中,加载波形选用正弦波形,应力比R=-1,动载荷为925MPa,试验加载频率范围为81 Hz~83 Hz。试验在室温情况下进行,为了保护试验样机在疲劳破坏的一瞬间不会发生“过流”现象,将频率降设为5 Hz,当试验频率下降5Hz时试验停止,并记下此时的循环次数作为试件的疲劳寿命。试验结果如表3所示。

2 疲劳试验结果及分析

2.1 表面粗糙度对疲劳寿命的影响

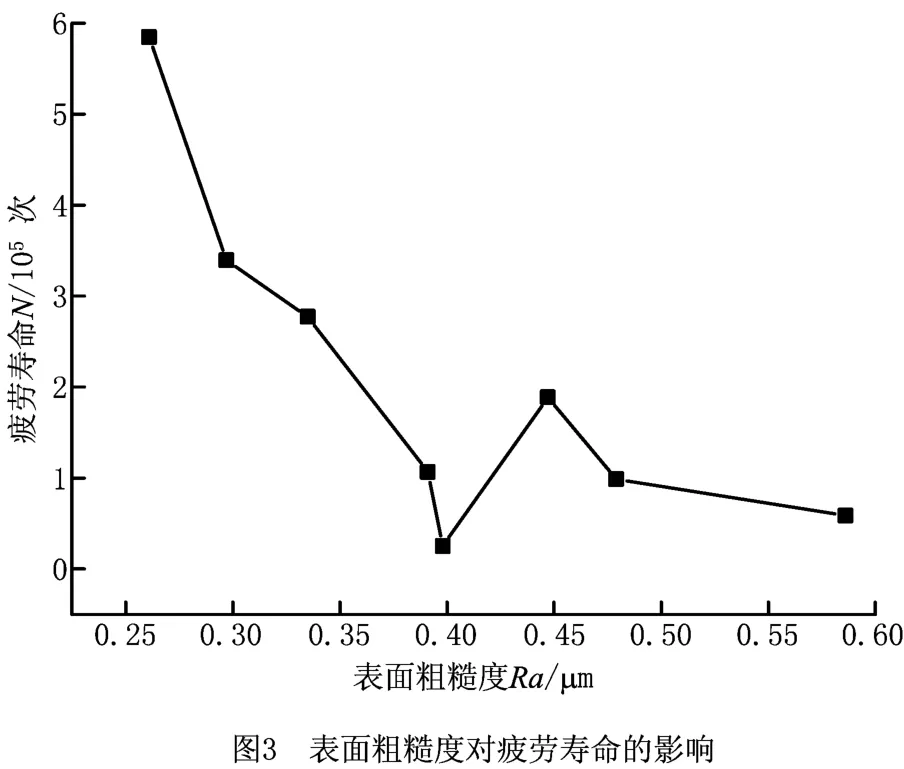

大量研究表明[10-11],表面粗糙度影响疲劳寿命。高速铣削后零件的表面粗糙度是加工表面的间距和不平度,从微观上观察往往是一些微小缺口,在这些微小缺口处易产生较大的应力集中,使其可能成为裂纹的形核处。如图3所示,通过对SKD61的铣削试验发现,随着表面粗糙度的增大,疲劳寿命呈减小趋势,但并非严格单调递减。当Ra<0.398 μm 时,疲劳寿命随表面粗糙度的增大急速衰减,由584 889 次衰减至24 926 次;而当Ra>0.398μm时,疲劳寿命随表面粗糙度的增大先增大后逐渐减小,但仍大于Ra=0.398μm 时的寿命值,在此区间寿命的波动范围为58 383~188 651次。由此可见,当SKD61的表面粗糙度为0.398μm 时,其疲劳寿命最小,为24 926次。由上述分析可见,零件的疲劳寿命随表面粗糙度的变化呈非单调变化,因此可以得出表面粗糙度并非是决定试件寿命的唯一因素。

2.2 表面硬度对疲劳寿命的影响

金属在机加工后其晶格产生畸变、晶粒破碎、金属位错活动减弱、硬度和屈服强度得到增强,从而产生一定厚度的加工硬化层,阻碍了疲劳裂纹的萌生和发展[12]。

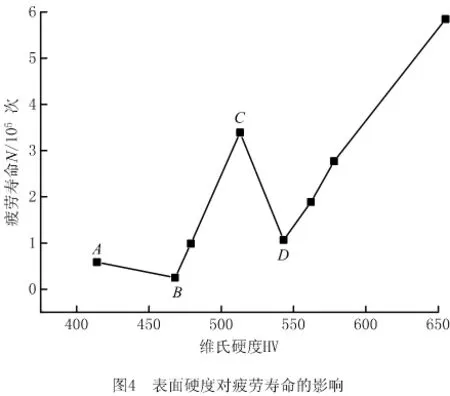

加工软化和加工硬化对疲劳寿命的影响效果在图4 中均有体现。试验表明,对应于维氏硬度的468HV 和543HV,零件的疲劳寿命分别取得各自区间的极小值,且硬度为468HV 时寿命最短,为24 926次。图中的AB 区间为加工软化区,位于此区间的零件在交变载荷的作用下寿命很低,在实际生产中应尽量避免;当零件的显微硬度超过基体硬度时其总体趋势为寿命增加,但当表面显微硬度位于CD 区间时寿命有所下降,这可能是此区间内切削力和切削热综合作用引起的表面粗糙度和表面残余应力的变化对零件的疲劳寿命影响占主导地位而导致的。加工硬化使试件在交变载荷作用下的循环次数由106 413次快速增长到584 889次,增长了近5.8倍。可见,在一定范围内,高速铣削SKD61 导致的加工硬化程度的提高,极大地延长了试件的疲劳寿命。

2.3 残余应力对疲劳寿命的影响

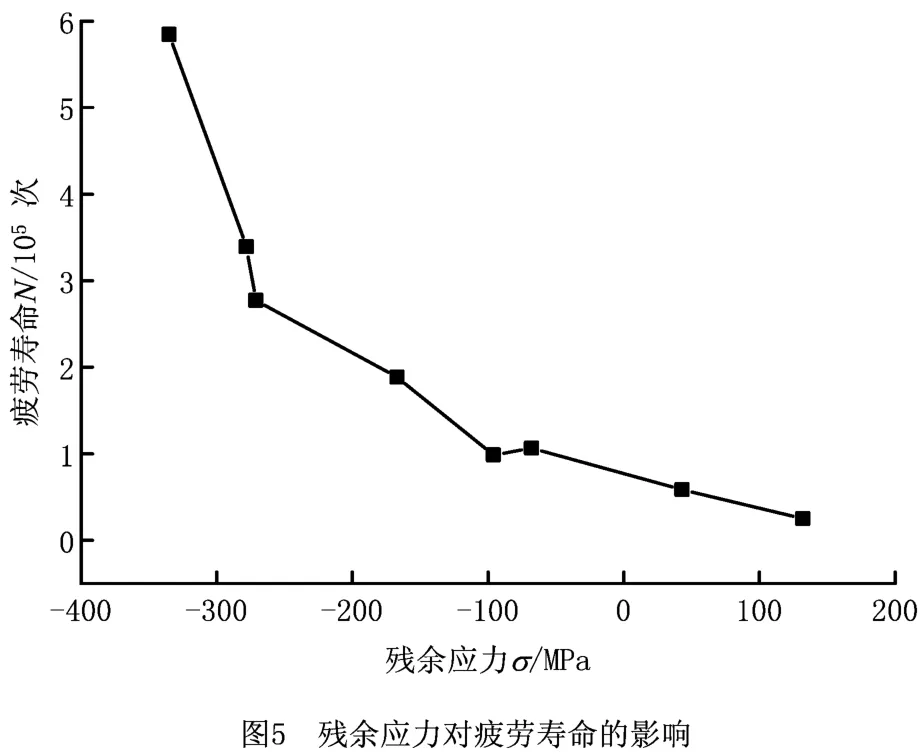

当材料发生屈服时残余应力会发生衰减,对疲劳寿命的影响消失。Foch 提出了残余应力是否发生松弛(衰减)的理论依据,即σm+σa+σr<σs,其中:σm为平均应力;σa为应力幅;σr为残余应力,可视为平均施加在试件上;σs为材料的屈服极限。本文的8组试验施加的外载荷为925 MPa,载荷比R=-1,残余应力最大值为132 MPa,代入上式可得σm+σa+σr<1 240 MPa,即所有试样的残余应力均不发生衰减,因此高速铣削后的残余应力对疲劳寿命存在影响。XRD(X-ray diffraction)的测量探测点约在表面下方20μm 处,由表3 可知,此处存在沿刀具进给方向上的残余应力,其中4号和8号试样表现为残余拉应力,其余试样表现为残余压应力。由测得的疲劳寿命可知,存在残余压应力的试样,其疲劳寿命均远高于存在残余拉应力试样的寿命。这是由于试样在进行疲劳试验时,加工后存在的残余压应力可以抑制裂纹的产生和扩展,其寿命高于加工后表层受拉的试件,随着残余应力由压应力变为拉应力(如图5),其循环次数的变化几乎呈严格单调递减的趋势。根据,式中为裂纹扩展率,ΔK为应力强度因子的变化值,C和m 为材料常数,可知应力强度因子是裂纹扩展的推动力,当材料加工完成后,如果表面受到残余压应力,则残余压应力和外加交变载荷的拉应力共同作用,会使试件承受的ΔK值变小,从而减缓了裂纹扩展率、延长了寿命;同时由于残余压应力的存在,使得试件实际承受的平均应力和循环比R值降低,从而降低了裂纹扩展应力强度因子的门槛值ΔKth,按门槛值的定义,当ΔK<ΔKth时裂纹扩展率减弱或不再扩展。由此可知,试验所得曲线满足理论分析结果。综上,高速铣削SKD61的切向残余压应力对试件的局部疲劳寿命有较大的提升且趋势明显。

3 神经网络预测疲劳寿命

3.1 神经网络简述

至今为止使用最为广泛的疲劳寿命预测方法为S-N 曲线方法,不同的零件,由于形状不同,加工精度和热处理工艺不尽相同,其S-N 曲线自然不同。本文为了探究一种可忽略零件结构、尺寸等外在因素的疲劳寿命预测模型,从试件的表面完整性对疲劳寿命的影响机理出发,针对机加工零件的寿命受其表面粗糙度、表面硬度和表面残余应力的影响,采用BP神经网络对疲劳寿命进行预测。

BP神经网络是利用非线性可微函数、按误差逆传播算法进行权值训练的多层前馈型网络,它通过对网络权值和阈值的不断调整,可使网络的误差平方和最小,是目前应用最广泛的神经网络模型之一[13-14]。BP网络使用最速下降法,在无需揭示描述映射关系的数学方程条件下,能学习和存储大量的输入—输出模式映射关系。

3.2 BP神经网络结构设计

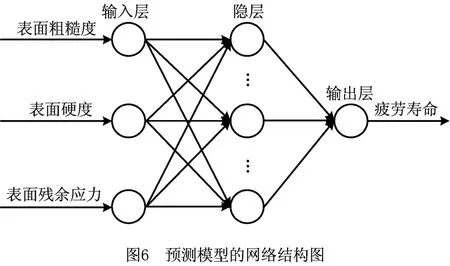

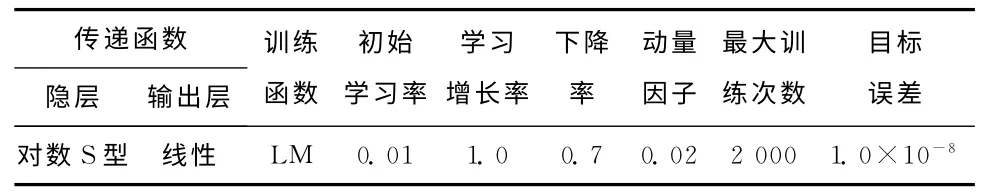

本文的预测模型中,将表面粗糙度、表面硬度和表面残余应力作为输入自变量,将疲劳寿命作为输出因变量,由于输入层有3个节点、输出层有1 个节点,根据Kolomogorov定理,任意n维到m维映射可以依赖一个三层网络,本文选择三层网络和单隐层的网络结构,预测神经网络的结构图如图6所示。根据网络的逼近误差和泛化误差,采用试拼试凑法确定隐层节点数为11,其他参数如表4所示。

表4 神经网络的参数设置

3.3 BP神经网络训练和验证

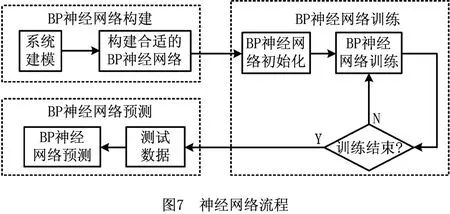

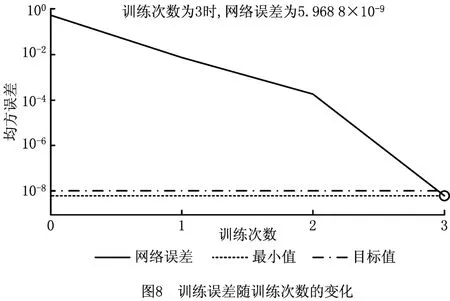

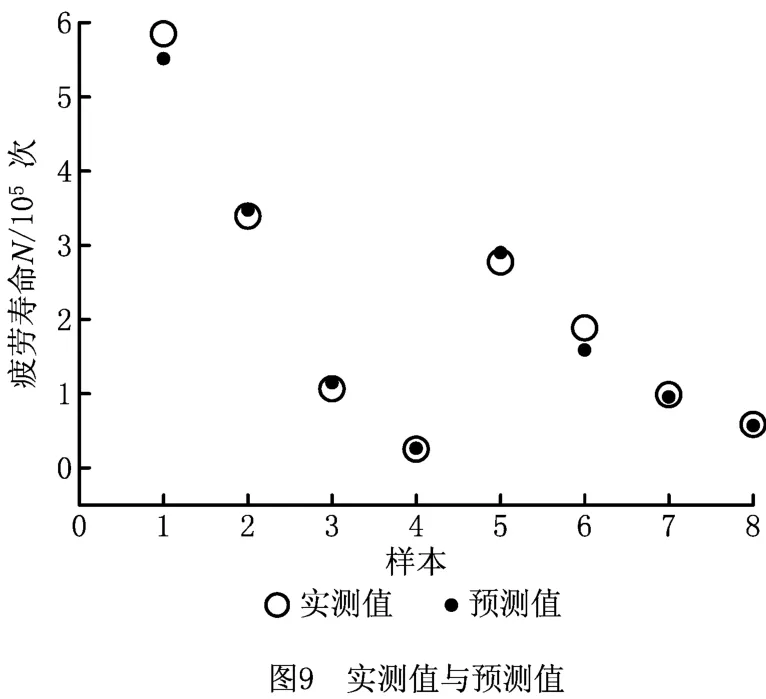

从8组样本中任取7组作为训练样本,将剩余1组作为验证样本,分别对所有数据进行训练和验证,以保证网络的准确性,神经网络流程图如图7所示。在网络训练过程中不断调整隐层节点数,当隐层节点数为11时网络误差趋于稳定,模型的训练过程结束。网络模型的训练误差随训练次数的变化如图8所示,当网络训练模型的训练步数达到第3步时,网络模型的均方误差为5.968 8×10-9,满足目标值要求,网络训练停止,预测误差值与真实值的散点图如图9所示。

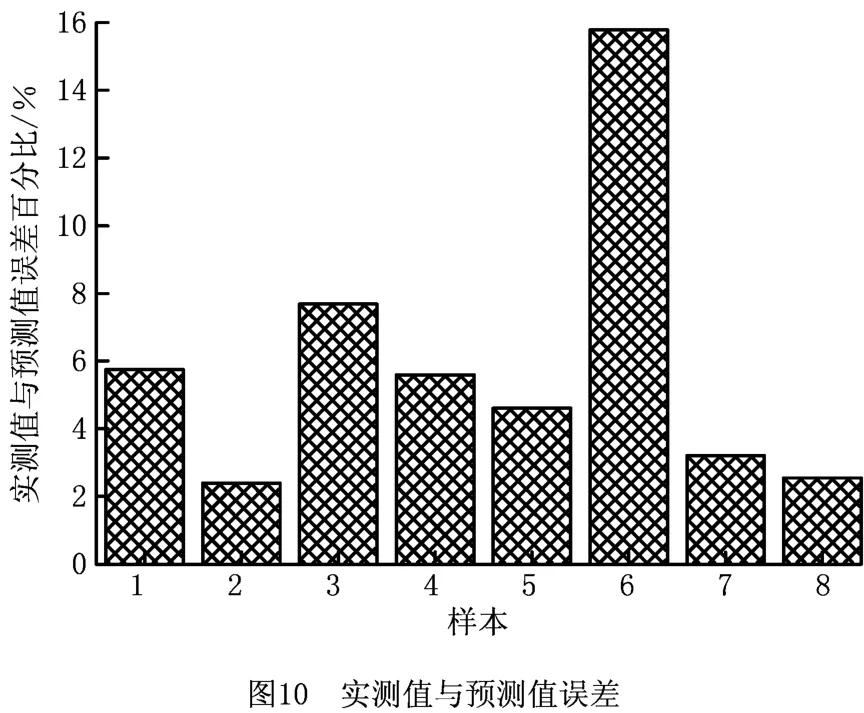

如图10所示,预测的所有样本中,误差百分比最大值为第6组样本的15.8%,其余数据误差均在8%以下波动。结果表明:针对高速铣削后的零件,该预测模型可在一定范围内使用表面完整性量化指标对零件的疲劳寿命进行预测。

4 结束语

本文通过对SKD61进行高速铣削试验,获得了其表面完整性与工艺参数、疲劳寿命间的关系,结合利用BP神经网络对疲劳寿命进行了预测,得到的结论如下:

(1)铣削加工后表面完整性的改变对SKD61模具钢的疲劳寿命有很大影响,适当减小表面粗糙度、增大表面残余压应力和表面硬度,可以提高零件的疲劳寿命;残余拉应力的存在以及加工软化作用会使SKD61模具钢的使用寿命快速衰减。

(2)利用零件的表面完整性和BP 人工神经网络可以对零件的疲劳寿命进行预测,预测的误差百分比范围在2.3%~15.8%之间,该方法对小范围内的样本预测效果较好,若用于大范围内的寿命预测,则需扩充训练的样本数量。

(3)利用铣削加工后的材料表面完整性量化指标,使用BP人工神经网络可以建立其他材料的疲劳寿命预测模型,其优点是可以较大幅度地减少试验次数,同时如果忽略零件本身形状,还可以对复杂条件下的机加工零件进行疲劳寿命预测。

(4)圆环面铣刀可用于模具表面的精加工,通过合理的工艺参数搭配,不仅可以得到粗糙度值Ra=0.261μm 甚至更好的加工表面精度,还可以获得较好的零件疲劳寿命,因此其可部分代替电火花加工。

随着试验材料和工艺参数范围的不断扩增,神经网络模型的预测精度可继续提升,将疲劳寿命作为衡量加工质量的目标参数,对实际生产具有更大的意义。

[1]AI Xing,LIU Zhanqiang,HUANG Chuanzhen,et al.Technology research on high speed cutting[J].Aeronautical Manufacturing Technology,2002(3):20-23(in Chinese).[艾 兴,刘战强,黄传真,等.高速切削综合技术[J].航空制造技术,2002(3):20-23.]

[2]ERDIM H,LAZOGLU I,OZTURK B.Feedrate scheduling strategies for free-form surfaces[J].International Journal of Machine Tools and Manufacture,2005,46(7):747-757.

[3]XU Honghao,ZUO Dunwen,ZHU Xiaoxiao,et al.Fatigue resistance improvement of TC4titanium alloy with high speed[J].Journal of Nanjing University of Aeronautics &Astronautics,2008,40(2):260-264(in Chinese).[许鸿昊,左敦稳,朱笑笑,等.拉伸高速铣削对TC4钛合金疲劳性能的影响[J].南京航空航天大学学报,2008,40(2):260-264.]

[4]KANG Junyuan.Moulding materials and surface treatment[M].Beijing:Beijing Institute of Technology Press,2007(in Chinese).[康俊远.模具材料与表面处理[M].北京:北京理工大学出版社,2007.]

[5]SHARMAN A,ASPINWALL D,DEWES R,et al.The effects of machined workpiece surface integrity on the fatigue life ofγ-titanium aluminide[J].International Journal of Machine Tools and Manufacture,2001,41(11):1681-1685.

[6]YAO C F,WU D X,JIN Q X,et al.Milling under stretching fixation influence of high-speed milling parameter on 3Dsurface topography and fatigue behavior of TB6titanium alloy[J].Transactions of Nonferrous Metals Society of China,2013,23(3):650-660.

[7]CHOMIENNE V,VERDU C,RECH J,et al.Influence of surface integrity of 15-5PH on the fatigue life[J].Procedia Engineering,2013,66(1):274-281.

[8]SHARMAN A,HUGES J,RIDGWAY K.Surface integrity and tool life when turning inconel 718using ultra-high pressure and flood coolant systems[J].Proceedings of the Institution of Mechanical Engineers,2008,222(B6):653-664.

[9]SUH C M,HWANG B W,MURAKAMI R I.Behaviors of residual stress and high-temperature fatigue life in ceramic coatings produced by PVD[J].Materials Science and Engineering:A,2003,343(1/2):1-7.

[10]ERIKSSON R,SJÖSTRÖM S,BRODIN H,et al.TBC bond coat-top coat interface roughness:influence on fatigue life and modelling aspects[J].Surface and Coatings Technology,2013,236(1):230-238.

[11]SURARATCHAI M,LIMIDO J,MABRU C,et al.Modelling the influence of machined surface roughness on the fatigue life of aluminium alloy[J].International Journal of Fatigue,2008,30(12):2119-2126.

[12]YANG Maokui,REN Jingxin.The effect of grinding surface integrity on lowcycle fatigue life of super alloy GH4169[J].Aviation Precision Manufacturing Technology,1996,32(6):28-31(in Chinese).[杨茂奎,任敬心.加工表面完整性对GH4169高温合金疲劳寿命的影响[J].航空精密制造技术,1996,32(6):28-31.]

[13]ZHAO Houwei,ZHANG Song,ZHAO Bin,et al.Simulation and prediction of surface topography machined by ballnose end mill[J].Computer Integrated Manufacturing Systems,2014,20(4):880-889(in Chinese).[赵厚伟,张 松,赵斌,等.球头铣刀加工表面形貌仿真预测[J].计算机集成制造系统,2014,20(4):880-889.]

[14]MATHEW M D,KIM D W,WOO S R.A neural network model to predict low cycle fatigue life of nitrogen-alloyed 316Lstainless steel[J].Materials Science and Engineering:A,2007,474(1):247-253.