基于Pro/E发动机曲轴箱体45°面专用机床夹具设计及有限元分析

(长江工程职业技术学院,武汉 430212)

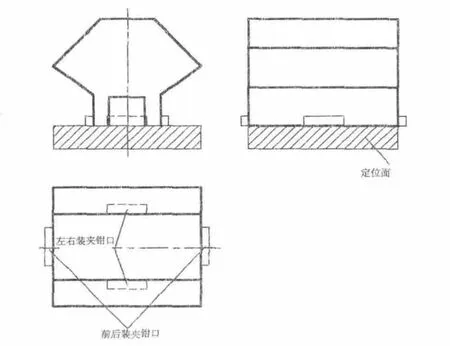

V型发动机曲轴箱体45°面专用机床是一种可以通过一次装夹,两个面铣刀同时在两个45°面上进行粗、精铣加工的组合机床,如图1为V型发动机箱体的零件图。

传统夹具在加工V型发动机箱体两个45°面时存在诸如结构复杂、成本高等问题。通过Pro/E零件造型、装配和工程图生成设计了一套新型专用夹具。该新型夹具能够满足结构简单、定位准确、夹紧牢靠、操作方便等要求。

图1 V型发动机曲轴箱体零件图

1 新型机床专用夹具设计

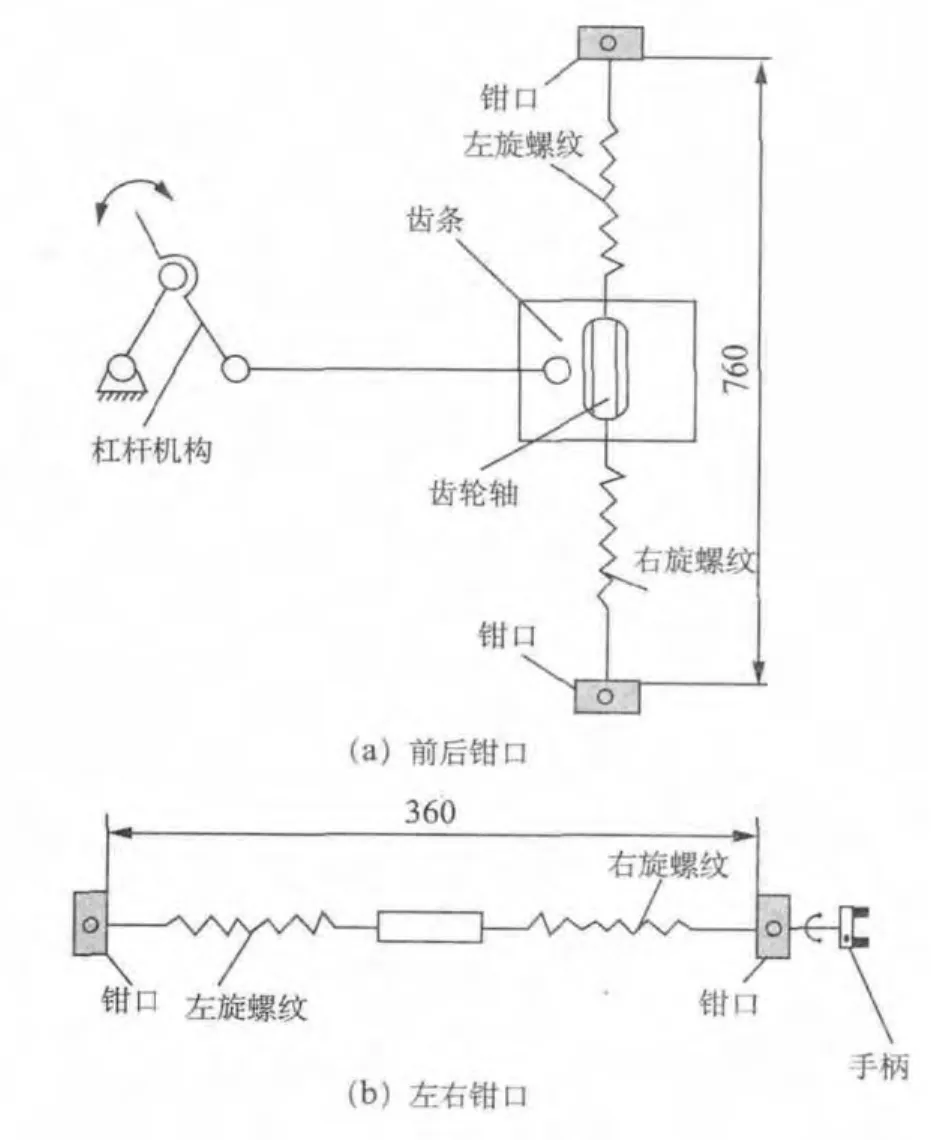

螺旋机构具有夹紧力大,自锁性好、操作方便等特点。因此,拟采用双钳口夹具,即将两个相互垂直的台虎钳叠加放置,钳口各由一根螺杆带动,一端为左旋螺纹,另一端为右旋螺纹,通过旋转螺杆来实现钳口的开合,如图2所示的夹紧方案。图1中B、C两面(参见图4)由左右方向钳口夹紧,由于夹紧力小,可以在螺杆一端安装一个手柄;D、E两面(参见图4)由前后方向钳口夹紧,由于夹紧力大,可以采用杠杆机构进行操作,如图3所示的夹紧机构原理图,各部件尺寸计算及校核略。

图2 夹紧方案

夹紧机构工作原理:将零件放在4个钳口之间,底面与夹具定位面接触。将杠杆机构手柄压下,拉动齿条并带动与之啮合的齿轮转动,齿轮的转动使螺杆转动实现前后钳口收缩夹紧;反之,将杠杆机构手柄放下,拉动齿条并带动与之啮合的齿轮转动,齿轮的转动使螺杆转动实现前后钳口放松解除夹紧。左右方向钳口的夹紧或放松是通过转动螺杆一端的手柄来实现,夹具装配图如图4所示。

图3 夹紧机构原理图

图4 夹具装配图

由图4可以看出,新型夹具只有14个部件且只需手动便可实现V型发动机箱体的可靠夹紧,结构简单、可操作性强。

2 关键部件的有限元分析

由于V型发动机箱体两个45°面在铣削时,前后方向的铣削力比较大。因此,要保证零件能够在夹具上可靠地夹紧,顺利完成加工过程,就必须在ANSYS软件中对其受力最大的关键部件—压板进行有限元分析,观察其在受力状态下的应力分布情况及工作时的振动频率大小,判断零件的可靠性,从而为新型夹具的广泛应用提供依据。压板的Pro/E三维造型如图5所示。

2.1 静态特性分析

静态特性分析主要包括强度和刚度两个方面。

(1)强度分析

图5 压板的Pro/E三维造型

图6 压板总体应力云图

强度分析的重点是压板在静压力载荷下抵抗塑性变形的能力。首先将压板的Pro/E三维造型导入到ANSYS中,并通过建模、受力分析、划分网格并加载完成以后,得到如图6所示的压板总体应力云图。

由图6可以看出,中间孔边缘位置的应力最大,其值为6.0184MPa。压板材料:45钢,取安全系数n=2.5。查《机械设计手册》:45钢的屈服极限σs=353MPa,则许用应力为:

由于压板的最大等效应力6.0184 MPa远远小于材料的许用应力141MPa,故压板强度合格,不会发生塑性变形。

(2)刚度分析

刚度分析的重点是压板在受力时抵抗弹性变形的能力,如图7所示的压板总体位移云图。

图7 压板总体位移云图

由图7可知,当压板受力时,钩头右端面和下底面交线的中点处位移最大,即最易发生弹性滑动。但其最大的位移值仅为0.0016247mm,接近为0,可忽略不计。因此,压板刚度合格,不会发生不可允许的弹性滑移。

2.2 动态特性分析

(1)计算振动频率

(2)分析结果

用ANSYS对压板进行模态分析,取1~10阶进行处理,观察各阶的固有频率和振型,压板十阶固有频率及振型如图8所示。

图8 压板十阶固有频率及振型

压板的1~10阶固有频率如表1所示。其频率远远大于粗、精铣时的脉冲振动频率13.27Hz和21.23Hz,所以,在对发动机45°面加工时,不会引起共振。

表1 压板前1~10阶的固有频率

3 结束语

专用机床夹具是专门为零件的某一道工序加工而设计制造的,能够有效地降低劳动强度、提高劳动生产率并获得较高的加工精度。此项设计中的双钳口夹具是在深入分析零件图纸和加工要求的基础上,结合Pro/E造型、装配和工程图生成功能而设计完成的。该夹具结构简单,只手动即可轻松完成两个方向的夹紧操作,可操作性强。

通过对关键部件—压板进行有限元分析,得出该新型夹具无论从静态还是动态角度分析,都是安全可靠的,为在市场上推广这项新技术成果提供了依据。

[1]许爱玲.机床夹具设计方法探讨[J].装备制造技术,2008,(08).

[2]宋 强.增力机构在机床夹具设计中的应用研究[D].山东大学,2007.

[3]于秀文.专用机床夹具设计[J].内蒙古科技与经济,2011,(01).