ALTIVAR 62C28N变频器在高炉冲渣系统中的应用

王新青

(昆明工业职业技术学院,云南安宁 650302)

ALTIVAR 62C28N变频器在高炉冲渣系统中的应用

王新青

(昆明工业职业技术学院,云南安宁 650302)

为适应市场经济发展及利润的最大化,武钢集团昆明钢铁股份有限公司安宁公司炼铁厂实施节能降耗、对标挖潜,以提高铁水的生产能力。炼铁厂通过对6#高炉冲渣系统采用法国施耐德公司生产的ALTVIVAR 62C28N变频器的技术改造后,实现渣浆泵异步电动机的软起动和可变频调速,达到节能降耗,降低生产成本,提高经济效益的生产要求。本文介绍了ALTIVAR 62C28N变频器应用于昆钢炼铁厂6#高炉冲渣系统,节能效果显著。

冲渣系统 变频调速 故障排除 节能

1 6#高炉冲渣系统的工艺流程及存在问题

1.1工艺流程

6#高炉采用矩形双出铁厂布置,设有3个呈Y形布置的出口,不设渣口,渣铁同时从铁口排出,通过敝渣器渣铁分离。北出铁场设有2个夹角为78°的出铁口,冲渣时熔渣经水淬后直接由渣沟进入渣池过滤;南出铁场设有1个出渣口,与北出铁场2个出铁口的相邻夹角均为141°,冲渣时熔渣水淬后进入渣浆罐,由渣浆泵把渣水混合物经耐磨输渣管道抽出到北出铁场侧的渣沟内,再进入滤池过滤。冲渣系统使用底滤法炉渣处理工艺,熔渣在炉前用大量高压水(渣水比1: 7)冷却淬化成水渣,经渣浆泵、耐磨输渣管、渣沟进入滤池。过滤的水经滤水管网进入热水池,在用长轴深井泵抽至冷却塔降温并储存于高位水池循环使用;截留于滤池内的水渣用抓斗,胶带机送入渣仓,外运综合利用。

1.2存在问题

6#高炉原冲渣系统的主要设备是上世纪90年代中期随高炉一起从卢森堡引进、拆迁来的二手设备,其渣浆泵调速系统是由1套AEG公司1979年生产的MONOVERTER 260/100变频器来控制。因其使用年限过长、元器件老化现象严重,且由于其资料不全,早在1998年6#高炉投产后不久就因其故障频发而处于停用检修状态,冲渣时改为旁路直接驱动方式,导致渣浆泵电动机控制操作不能调速。另外,冲渣浆泵电动机采用直接启动方式,因其启动电流过大,产生的机械冲击力也较大,从而导致电动机烧坏、联轴器齿打滑、断路器跳闸、接触器触点严重烧损的现象时常发生,且对电网也造成较大冲击,已严重地影响周边用电设备的正常工作。每次更换电动机、联轴器、断路器、接触器等设备都费时费力,不仅增加了车间的备件成本,而且因生产为流水线作业,任何一道工序出现故障都需要停产处理,导致车间的产量指标无法完成。

2 变频调速的原理

从三相异步电动机定子每相电压U1=4.44f1N1φm的公式中可知,磁通 φm是由U1和频率 f1共同决定的。在电动机定子供电电压保持不变的情况下,当 f1降低时,φm将增加,从而引起磁路饱和,定子励磁电流 Im上升,铁耗pFe急剧增加,造成电动机功率因数cosφ1和效率η1的下降,这种情况在电动机实际运行中是不允许的;反之,当f1升高时,φm将减小,在同样的转子电流下电动机输出转矩下降,电动机的带负载能力下降。因此,在额定频率 fN以下变频调速时,应尽可能地使电动机的 φm保持不变,即采用恒压—频比U1/f=常数)从而得到恒转矩的调速特性。但在 fN以上变频调速时,是保持额定电压UN不变,减小磁通来实现的,属于近似恒功率的调速方式。变频调速正是基于上述原理,采用交-直-交变流技术、电力电子技术、微电脑控制技术于一身的高科技技术。

3 冲渣系统的控制

高炉冲渣工作时间段运行时,正常情况下高炉每天出铁15炉,每次出炉冲渣约70min,因为渣铁比重不同,在整个冲渣过程渣量就会有变化。出炉初期(约20min),因炉渣的比重比铁水轻,渣流量小;出炉后期(约50min),随铁水的出尽,渣量会逐渐增多。冲渣系统采用闭环控制,并由高炉中控室操作。冲渣时上位机设为自动,渣浆罐发出高水位(9m)信号,渣浆泵启动,电动机转速由低速向高速平滑提升;渣浆罐发出低水位(4m)信号,渣浆泵停机。渣浆罐液位控制采用压力式水位传感器,将测量得到的水位高度信号,变换为4-20mA标准信号,由电流环接口送给变频器计算出当前水位与控制水位之间的偏差,通过变频器内置的数字PID调节器改变变频器的输出频率,调节渣浆泵电动机的转速,进而控制渣浆罐液位的高度。渣浆泵电动机在冲渣初期工作在27-36Hz之间,电动机的转速在980-1200r/min之间调节;冲渣中后期工作在36-49.5Hz之间,电动机的转速在1200-1450r/min之间调节。

4 ALTIVAR 62C28N变频器应用中出现的故障及排除方法

4.1变频器不启动,报外部故障

(1)故障原因。渣浆泵房内的隔离开关处于断开位置或渣浆泵在停用期间,上位机置在停止位置,渣浆罐发出高水位启动信号。当变频器未检测到负载或上位机未置位时,变频器收到高水位启动信号,启动脉冲将在10s后被封锁,并发出外部故障信号。

(2)排除方法。按变频器上的复位按钮10s,断开变频器的电源1min,再合上电源即可复位。

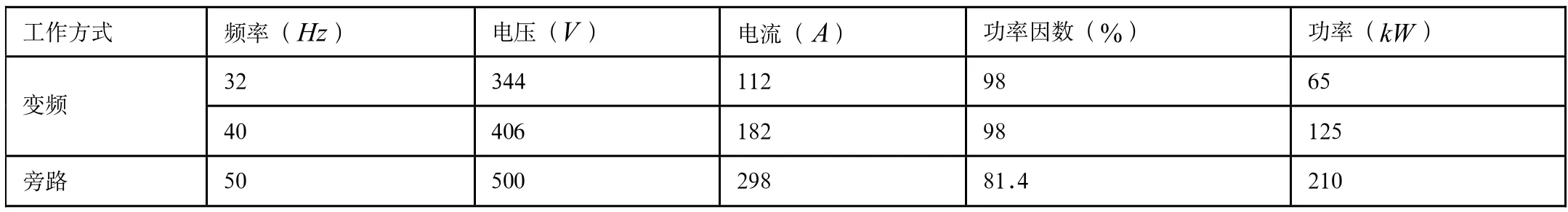

表1 在旁路工频、变频调速时各运行频率下的功率

4.2散热器温度高的故障报警

(1)故障原因。散热板上积灰过厚,周围环境温度过高。水渣电气室比较靠近炉台,夏季温室很高,有时高达40℃以上,且处在灰尘很大的环境中,变频器在这种恶劣的工作环境中,加上室温高就会出现变频器散热板温度过高故障。

(2)排除方法。定期拆下变频器外壳,在柜顶开两个200mm的孔,装入两套轴流风机,加强排风散热。

4.3变频器显示过流故障

(1)故障原因。负载过重或异物进入渣浆泵,卡塞叶轮,使电动机堵转。故障发生后,变频器一方面封锁脉冲输出,另一方面将故障信息(F1.06)显示在面板上。

(2)排除方法。需拆泵取出异物,方可对变频器复位。

4.4变频器故障显示电动机不能高速运行

渣浆泵变频器曾经出现过,变频器面板显示正常,但渣浆泵电动机转速调不到高速运行一直在低速运转,造成渣浆液位过高满渣。此时变频器无故障信号显示,参数设置正确,调速输入信号(4-20mA)正常。经实地排查,其故障发生是因空气开关输入侧的一相电源接触不良使渣浆泵电动机通电后缺相运行造成。经与设备厂家咨询后得知,ALTIVAR 62C28N变频器采用PWM控制技术,调频的工作在逆变桥完成,所以在低频段输入缺相仍可以工作,但因为输入电压低,造成输出电压低、电动机转速低,频率上不去;变频器未报低电压故障,是因为变频器的直流电压下限设为400V ,即当直流电压降至400V 以下时,变频器才会发出低电压故障信号,当有两相输入时,直流母线电压为500×1.2=600V>400V,所以变频器未报直流母线低电压故障。

5 节能效果

5.1节电效果明显

变频器只要把参数设置好,应用该装置面板上的电位器旋钮就可以从零至额定转速内任意调整,工作人员根据生产状况进行实时调节,实现了对设备的合理利用,节约了电能。

测量渣浆泵在旁路工频电压下运行与变频调速时的电压,电流,功率因数,通过测量数据,根据P=UIcosφ计算出在旁路工频、变频调速时各运行频率下的功率,如表1所示。

从表中可知:

(1)渣浆泵36Hz运行和无变频器运行相比可节省功率为:

ΔP1=P50-P32=210-65=145kW;

(2)渣浆泵40Hz运行和无变频器运行相比可节省功率

ΔP2=P50-P40=210-125=85kW

(3)年节电量(每年按360天计算)为:

ΔW=360(H1ΔP1+H2ΔP2)

=360×(2.5×145+6.25×85)=321750kW·h

式中,H1—冲渣初期的出炉时间(=7.5×20/60=2.5小时),H2——冲渣后期的出炉时间(=7.5×50/60=6.25小时)。

(4)直接节约电价(昆钢工业电价0.65元/kW·h)为:

321750×0.65=2091375元

5.2生产成本降低

变频器技术较为成熟,发生故障的机率较低,改造至今,未发生过一起设备事故。在原来老设备的基础上通过变频器实现对电动机软起动控制,在电动机启动时及运转过程中均无冲击电流,从而避免了水锤现象,延长了电动机寿命及泵体机械寿命,大大减少渣浆泵故障发生率,投入运行后,节约了大量电费、设备维修保养费,降低了生产成本,为车间高效生产减轻了压力。

5.3周围电网及设备得到保护

由于采用了变频控制技术,实现了对电动机的软启动与软停止功能,在启动与停止过程中实现了施加在电动机上的电压与电流逐步减小或逐步增大的过程,有效地避免了对电动机启动过程给供电电网带来的压降变化冲击,减少了电动机启动过程对供电电网的影响。

6 结语

冲渣系统变频改造后,降低了生产成本,控制操作方便,优化了渣浆泵的运行状况和生产工艺,变频器的加速和减速可根据工艺要求自动调节,控制精度高,能保证生产工艺稳定,提高了产品产量和质量,有力保证了6#高炉炉前生产作业在线率,节能降耗效果明显,提高了经济效益,大大减少了设备维护、维修费用。

[1]杨公源.变频器应用实例[M].北京:机械工业出版社,2006年.

[2]姜平.变频调速运用实践[M].北京:机械工业出版社,2002年.

王新青(1965—),女,河南南阳人,大学本科,电气讲师,主要从事电气类专业课程教学与电子技术实验方面的研究。