SIMATIC T-CPU在快锻液压机压头控制中的应用

王宇翔,冯作全,芦光荣

(兰州兰石能源装备工程研究院有限公司信息与自动化研究中心,甘肃兰州 730030)

SIMATIC T-CPU在快锻液压机压头控制中的应用

王宇翔,冯作全,芦光荣

(兰州兰石能源装备工程研究院有限公司信息与自动化研究中心,甘肃兰州 730030)

介绍了西门子新型电气伺服控制技术,采用TECHNOLOGY CPU以及IM174接口模块构建伺服控制系统,并成功应用于快锻液压机液压缸伺服驱动及控制,实现了快锻液压机压头位置的准确控制与压头的柔性调速。通过实际验证和应用,系统具有动态响应快、定位控制性能优良等特点,该新型液压缸电气伺服控制技术对于提高快锻液压机的高频次和高精度控制具有重要作用,此项技术的推广应用对各类液压设备中液压轴定位及速度控制具有现实指导意义。

快锻液压机;液压轴;液压伺服系统;TECHNOLOGY CPU;凸轮补偿

1 概述

快锻液压机是一种进行自由锻造的大压力、高频次专用设备,主要应用于塑性差、变形抗力大、锻造温度范围窄的金属材料的锻造。

传统的快锻液压机压头位置控制采用半闭环电液控制方式,通过位移传感器检测压头位置,经控制器(PLC)计算后输出到电磁阀控制压头位移,但由于快锻液压机压头自身重量大(一般在几十吨以上),且液压油的物理特性导致其响应速度和动态特性有一定的滞后性,这使得该控制模式下压头位置时时存在不准确情况,特别是在100次/分钟的高频次锻造时这一现象表现的尤为明显。近年来随着钨钼合金等一些新型合金材料应用,对快锻液压机的锻造频次和控制精度提出了更高的要求,这就必须要引入电液伺服控制技术。液压缸电气伺服技术控制既能满足压头位置准确控制要求,同时还能对锻造速度进行控制,显著改善控制闭环中的补偿参数,使其精度更高,效率更快,因此,它是液压技术自动控制的重要发展方向。而国内外对于电液伺服控制技术的应用仅限于液压元件制造商的控制器(如力士乐HNC),并没有利用PLC本身的运动控制模块来完成,这样势必造成了控制系统本身的资源浪费和成本增加[1]。

本文利用西门子TECHNOLOGY CPU运动控制器(以下简称T-CPU)对传统的快锻液压机压头位置控制系统进行改进设计,改进后的基于液压轴伺服控制系统具有动态响应快、压力控制性能优良等特点,对于提高快锻液压机的高频次和高精度控制具有重要作用。

2 传统控制方式与伺服液压轴控制方式比较

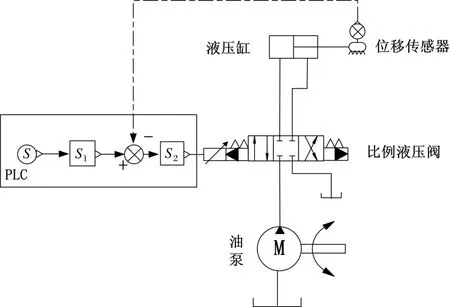

传统的快锻液压机压头位置控制如图1所示,其位置设定值为S,人为补偿值为S1,实际给定值S2,本控制方式是将位置设定值与人为补偿值相加作为控制给定值,通过与压头液压缸位移传感器的实际反馈值比较,计算出液压阀的实际给定值,控制其液压阀驱动液压缸移动至目标位置。对于本系统,只要人工补偿值设置合适,压头位移通常是可以控制的,但由于锻件材料、锻造频次等因素影响,造成压头控制不准确现象,需要人工校订此补偿值,是非全闭环的控制系统。随着电传动伺服控制技术的不断发展,可利用现有的系统模型来构建一个全闭环的电液伺服控制系统,即液压轴控制系统。一般来说“液压轴”由一个受比例换向阀控制的液压缸组成。泵提供液压油,PLC通过计算输出控制比例阀的开度,并由比例换向阀控制油缸内液压油的流量或压力。液压缸的当前位置和速度由位置测量系统(编码器)系统检测并反馈至PLC并跟设定值比较以计算出合适的控制曲线。

图1 压头定位控制模型

3 快锻压头伺服液压轴控制方案

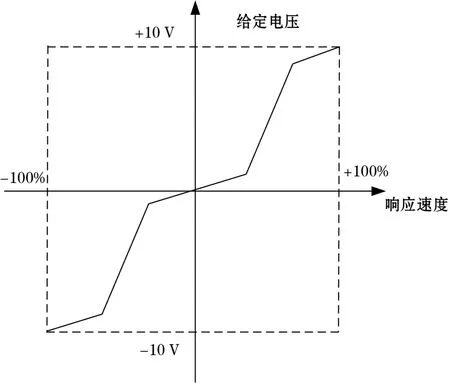

一般来说,控制器(传统PLC)都是为线性控制系统而设计,如电气伺服轴控制系统。而电液伺服系统响应速度和动态特性由于具有一定的滞后性,导致输出给定与执行速度之间是非线性关系(如图2),若直接以控制线性电气轴的模型来控制非线性液压缸时,就存在速度不稳定,且位置闭环会不断修正由速度不稳定所带来的位置偏差,导致液压执行机构来回跳动或者抖动,造成定位误差大甚至损坏机械设备。对于一个最优控制的液压轴,其技术补偿特性要求控制器的线性驱动信号必须能映射到非线性的液压轴控制上。

图2 液压轴控制响应曲线

西门子T-CPU能够实现轴控曲线的高精度调整,通过其特有的伺服轴工艺模板可以将确定的补偿特性嵌入到应用程序中而永久使用,不仅增加了控制的稳定性而且减少了液压轴定位的时间。T-CPU的设计理念是把西门子S7-300系列CPU和运动控制功能,传动装置参数化功能有机结合,使其不但具有普通PLC的特点和功能,同时集成了大量的如凸轮、位控、同步等工艺控制功能。通讯模式采用等时同步(ISOCHRONE)方式,等时同步是PROFIBUS DP通讯的最新技术,它使PROFIBUS DP的总线周期保持恒定,大大提高通讯的稳定性,进而提高传动控制的稳定性和精度[2]。

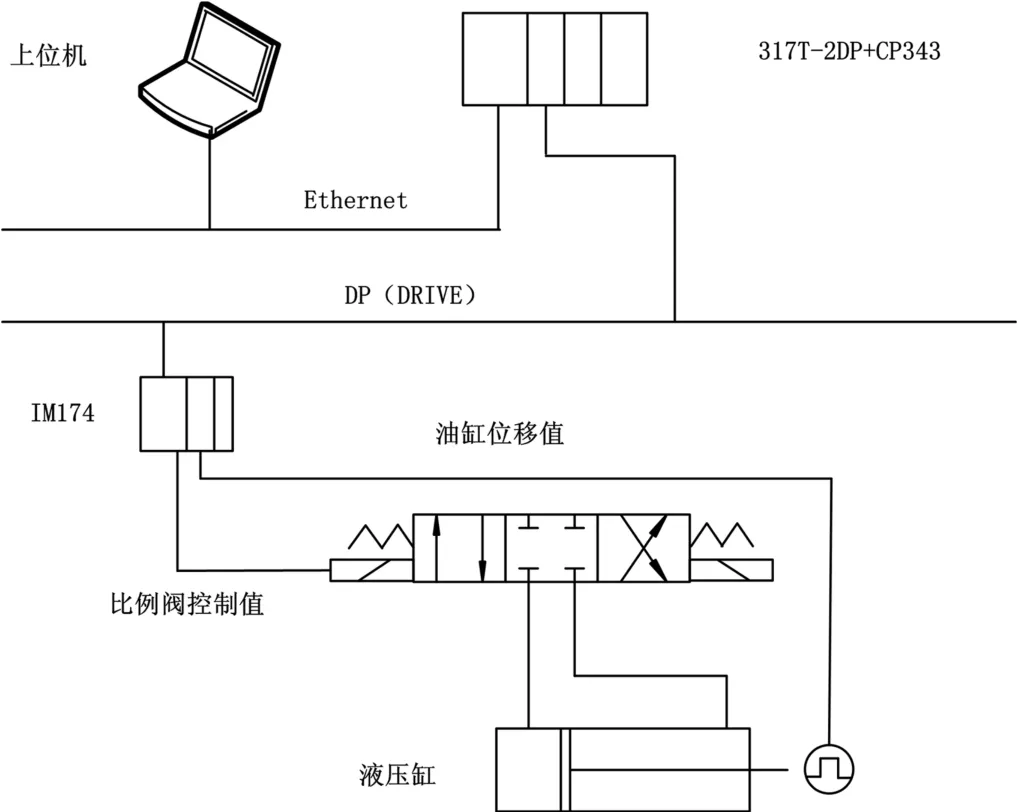

通常,若要在原有快锻液压机控制系统的基础上使用伺服轴控制技术,则必须另外增加伺服控制系统,其控制思想是由常规PLC完成传统控制而由伺服控制系统完成液压轴控制,或者由伺服控制系统实现快锻液压机全部控制功能,但无论采用何种控制方式,都需要对原控制系统作很大的改动,无疑造成控制成本及工作量的增加,而使用集成运动控制功能的西门子T-CPU,将传统PLC控制和伺服控制集中到一个控制器中来完成,无需对原控制系统作较大改动,既节约了成本,又提高了控制精度,可应用于实际现场快锻液压机控制及改造设计。为实现其控制功能,本控制系统选配西门子S7-300T系列PLC,中央处理单元采用CPU317T-2DP,并扩展CP343-1工业以太网接口模块,实现与工业监控设定触摸屏之间的数据通讯;并通过DP总线连接运动控制模块IM174,由IM174完成对液压轴的检测和控制[3]。控制系统硬件组成如图3所示。

图3 液压轴控制硬件组成

4 系统控制策略

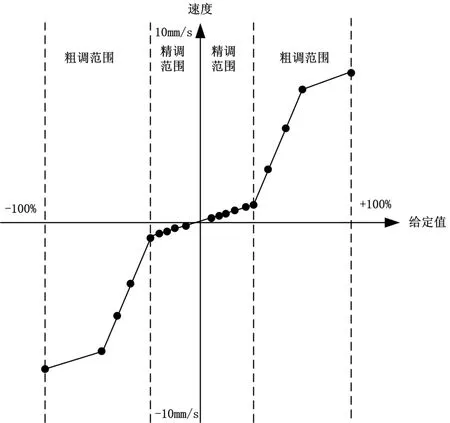

基于T-CPU控制系统,通过使用功能块FB520(GetCharacteristics)和FB521(WriteCam⁃Data)可自动获取快锻液压机压头液压轴的补偿曲线。首先上位机将预先设定值计算处理后输出给液压轴阀,使其驱动液压缸移动。液压轴的移动速度由位置反馈系统检测并存储在T-CPU内。此过程在不同的设定值下执行若干次后,控制系统将获得一些控制输出和液压缸移动速率之间的对应关系点。基于这些关系点,液压轴的补偿特性即被确定。液压轴补偿曲线测量点如图4所示。

液压伺服轴补偿曲线反映了液压比例阀输出给定与液压轴速度之间的对应关系。通过优化控制曲线的调整与补偿,提高了液压轴定位精度,加快了轴控响应速度。本系统使用功能块FB520和FB521来自动获得补偿曲线,需要创建两个凸轮盘(Cam Disk)来确定补偿曲线。其基本原理为第一个凸轮盘主要完成测量、寻找补偿点,并将测量后的结果写入到另外一个凸轮盘,被写入的凸轮盘就是当前液压伺服系统的最终补偿曲线。通过功能块FB520系统能够执行测量并得到当前液压系统的补偿曲线,并将相应的凸轮盘激活为当前液压系统的用户配置文件。首先初始化FB520,液压轴被设置为闭环模式,生成的线性参考凸轮盘被激活;然后从正方向开始测量补偿曲线,T-CPU在不同的位置上给出一系列给定速度,并根据反馈速度测量补偿点,测量结束后回到初始位置;再从负方向开始测量补偿曲线,T-CPU在不同的位置上给出一系列给定速度,并根据反馈速度测量偿点,测量结束后回到初始位置。在上述过程中,根据控制器发出的目标给定以及液压轴的响应时间计算出死区;当所有位置上的测量值记录完成后会以凸轮盘的形式存在T-CPU中。凸轮盘的坐标分别对应的是阀的给定开度和液压轴的当前速度,最后T-CPU会执行功能块FB439设置特征量的补偿曲线写入到另外一个凸轮盘,并将其激活为当前液压轴的最终补偿曲线。FB521功能块能够将测量的补偿曲线写入到相应的凸轮盘中。

图4 液压轴补偿曲线测量点

为了提高补偿曲线的精度,一般可以确定两个范围进行测量,如图4所示的“粗调范围”和“精调范围”。通过在设定速度下的不同给定值的液压轴的实际控制结果可以划定这两个测量范围,通常“精调范围”液压轴的变化较设定值低,反之在“粗调范围”液压轴的变化则比较快。对于"粗调范围"测量点的间距可放大,而“精调范围”内的测量点分布则较为密集。在FB520执行完上述两个范围的检测后,液压伺服轴的补偿曲线就建立起来了,可以通过在线方式观察补偿曲线在T-CPU中运行情况并做相应调整。最终控制器会自动使用补偿曲线中的速度对应关系调节输出,并通过使用定位功能块对液压轴进行控制。

5 液压轴组态与软件实现

首先,在S7T Config中插入一个轴对象并选择“速度控制”和“定位”控制。然后打开轴向导,在轴类型对话框中选择“液压轴”类型,将阀类型定义为“Q阀”。在配置完输入输出的地址和参数后即完成了压头液压轴的组态。但是根据前文所述,液压伺服系统需要确定一条补偿曲线来线性化输出变量与液压轴速度之间的关系,因此还需建立相应补偿曲线的凸轮盘。在CAMS下面建立两个凸轮盘,分别取名为:Cam_Profile与Cam_Reference,并填入两个差补点描绘一条输出给定与执行速度间的参考关系曲线。

做好上述工作后,将S7T Config存盘编译,并将组态好的轴和凸轮盘等工艺对象生成相应的工艺对象数据块并下载到T-CPU,就完成了完整的液压轴组态工作。

基于液压轴伺服控制系统快锻压头程序主要包括液压伺服轴的补偿曲线创建;压头液压轴启停控制;液压轴定位控制;压头液压轴位置自动调整。其部分程序如下:

程序段1:

CALL"GetCharacteristics",DB520

Axis :=3

CamReference:=4

CamProfil:=5

Enable :=M100.0

Mode :=0

maxDistance:=1.600000e+003

JogPos :=DB40.DBX0.0

JogNeg :=DB40.DBX0.1

JogVelocity:=DB50.DBD0

Done :=DB41.DBX0.0

Busy :=DB41.DBX0.1

Error :=DB41.DBX0.2

ErrorID :=DB51.DBW0

ErrorSource:=DB51.DBW2

State :=DB51.DBW4

ActiveCam:=DB51.DBW6

程序段1通过调用FB520功能块建立液压伺服轴补偿曲线,其基本过程为输入液压轴工艺对象DB号,通过点动,将液压轴移动到要运行的最初始位置,输入要执行测量液压缸的最大行程,通过状态字观察当前的执行情况,当测量结束后,将测量出的补偿曲线写入到凸轮盘中。

程序段2:

CALL"MC_Power",DB401

Axis :=3

Enable:=M100.1

Mode :=0

StopMode:=3

Status:=DB41.DBX1.0

Busy :=DB41.DBX1.1

Error:=DB41.DBX1.1

ErrorID:=DB51.DBW8

程序段2通过调用MC_Powe可实现对液压轴3的启停控制。控制模式选择0,使该轴的启动控制响应对应于轴的组态。停止模式选择3,使该轴的控制信号通过已组态的斜坡更改为已编程的替换控制信号,以确保其准确定位。

程序段3:

CALL"MC_MoveRelative",DB411

Axis :=3

Execute :=M100.2

Distance :=DB50.DBD4

Velocity :=DB50.DBD8

Acceleration:=DB50.DBD12

Deceleration:=DB50.DBD16

Jerk :=0

DoneFlag :=DB50.DBW22

Done :=DB41.DBX2.0

Busy :=DB41.DBX2.1

CommandAborted:=DB41.DBX2.2

Error :=DB41.DBX2.3

ErrorID :=DB51.DBW10

程序段3通过调用MC_MoveRelative实现液压轴3定位控制。通过DB50.DBD4给定定位距离,DB50.DBD8给定速度值,DB50.DBD12给定加速值,DB50.DBD16给定减速值。冲击Jerk设定为0,使用梯形运动曲线。

程序段4:

CALL"MC_MoveSuperImposed",DB413

Axis :=3

Execute :=M100.3

Distance :=DB50.DBD24

VelocityDiff:=DB50.DBD28

Acceleration:=DB50.DBD32

Deceleration:=DB50.DBD36

Jerk :=DB50.DBD40

DoneFlag :=DB50.DBW42

Done :=DB41.DBX3.0

Busy :=DB41.DBX3.1

CommandAborted:=DB41.DBX3.2

Error :=DB41.DBX3.3

ErrorID :=DB51.DBW12

程序段4通过调用MC_MoveSuperImposed实现液压轴3位置叠加调整。通过DB50.DBD24给定进行叠加定位的其他距离,DB50.DBD28给定相对于当前运动的最大速度偏差,DB50.DBD32给定加速值,DB50.DBD36给定减速值,DB50. DBD40给定位置调整的冲击值。

6 结束语

本文根据快锻液压机工艺特点设计了基于液压轴的伺服控制系统,构建了以西门子TECHNOL⁃ OGY CPU及IM174接口模块为基础的网络架构,对快锻压头自动控制的实现过程进行阐述,设计了控制系统各软件模块,经实验验证,程序各功能块运行准确,不仅实现了快锻液压机压头的准确定位,还可对压头的速度进行无级控制。此项技术可推广用于各种液压设备中液压轴定位及速度控制。

[1]王东明,张怀德,马麟.基于T-CPU的多缸电液比例同步控制系统研究与应用[J].制造技术与机床,2012(06):105-108.

[2]龚慧斌,郑珊珊,闻娟.一种基于SIMATIC T-CPU的运动控制伺服系统设计[J].自动化应用,2010(01):33-35.

[3]翟国涛.基于SIMATIC T-CPU的旋压机控制系统研究与设计[D].秦皇岛:燕山大学,2012.

(编辑:王智圣)

图6 弹片厚度为0.5 mm

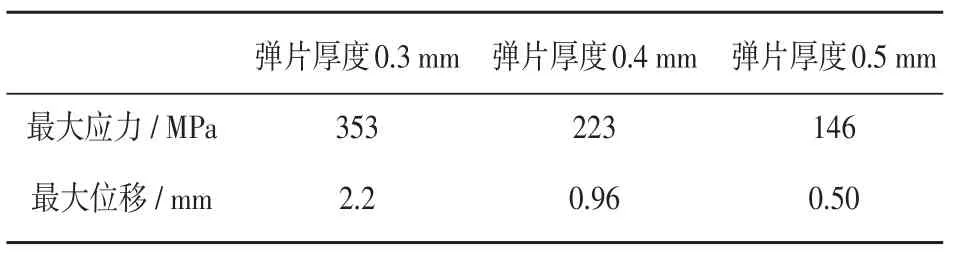

表1 最大应力和位移

(2)基于ANSYS软件,能够在弹片加工之前对其进行必要的仿真分析,可以确定弹片的厚度和形状,保证自动离合机构的整体运动效果,以缩短开发周期。同时,本文对相似的弹片的设计和分析方法都有一定的参考价值。

参考文献:

[1]郑志祥.机械零件[M].北京:高等教育出版社,2007.

[2]李亦文.产品设计原理[M].北京:化学工业出版社,2004.

[3]李黎明.ANSYS有限元分析实用教程[M].北京:清华大学出版社,2005.

[4]邹建奇,崔亚平.材料力学:第一版[M].北京:清华大学出版社,2007.

作者简介:李 晶,男,1985年生,湖北荆州人,硕士。研究领域:机电一体化产品的结构设计。已发表论文1篇。

(编辑:阮毅)

SIMATIC T-CPU Application in the Control of Fast Forging Presses

WANG Yu-xiang,FENG Zuo-quan,LU Guang-rong

(Lanzhou Lanshi Engineering Research Institute of Energy Equipments Co.,Ltd.,Research Center for Information and Automation,Lanzhou730030,China)

This article describes the new electric servo control technology of Siemens,TECHNOLOGY CPU and IM174 interface module to build a servo control system,and successfully applied to cylinder servo drive and control of the fast forging hydraulic presses to achieve position accurate control and flexible speed adjustment.Through practical verification and application, the system has fast dynamic response,excellent performance characteristics of position control,the new cylinder electric servo control technology for improving the high-frequency and high-precision control of speed forging hydraulic press has an important role,promote the use of this technology for a variety of hydraulic equipment hydraulic axis positioning and speed control have practical significance.

fast forging presses;hydraulic axes;hydraulic system;TECHNOLOGY CPU;cam compensation

TP29

A

1009-9492(2015)10-0107-05

10.3969/j.issn.1009-9492.2015.10.027

王宇翔,男,1983年生,甘肃兰州人,硕士,工程师。研究领域:设备运动过程自动控制。已发表论文3篇。

2015-04-21