基于PLC的自动生产线跟随控制改造

江文艺

(阳江喜之郎果冻制造有限公司,广东阳江 529900)

基于PLC的自动生产线跟随控制改造

江文艺

(阳江喜之郎果冻制造有限公司,广东阳江 529900)

针对自动生产线存在的控制问题,在不增加电气硬件的前提下创新设计了具有自动跟随计时功能的程序,在生产过程中实时进行浸泡时间的比较控制,很好地满足了生产工艺的要求,保证了产品质量的稳定性。

PLC;自动跟随;实时比较

0 引言

某自动生产线由进料吊车、浸泡池、输送线、出料吊车组成,生产时操作工人将半产品装入框架吊篮并推到进料吊车下方后,由进料吊车将装有半产品的吊篮放进浸泡池内,运转中的链条式输送线将浸泡池中的吊篮沿池内一边浸泡连续向前前进,当吊篮到达浸泡池后端被出料传感器检测到时,出料吊车将吊篮从池体内吊出,此时整个生产工序完成。产品的浸泡时间是根据电机额定转速、减速机减速比、链条节距这几个参数,由PLC进行换算后作为模拟量模块的输出电流参数来控制变频器的频率;当改变触摸屏上的设定浸泡时间时,因链条式输送线的驱动电动机变频器运行频率发生了变化,也相应地改变了链条式输送线的线速度,实现了产品在浸泡池中定时浸泡的目的。但如果PLC模拟量模块、变频器、减速机等出现问题,就会发生产品的实际浸泡时间超出生产工艺要求,而系统无法提醒操作人员处理,影响产品的品质,增加企业的生产成本投入。

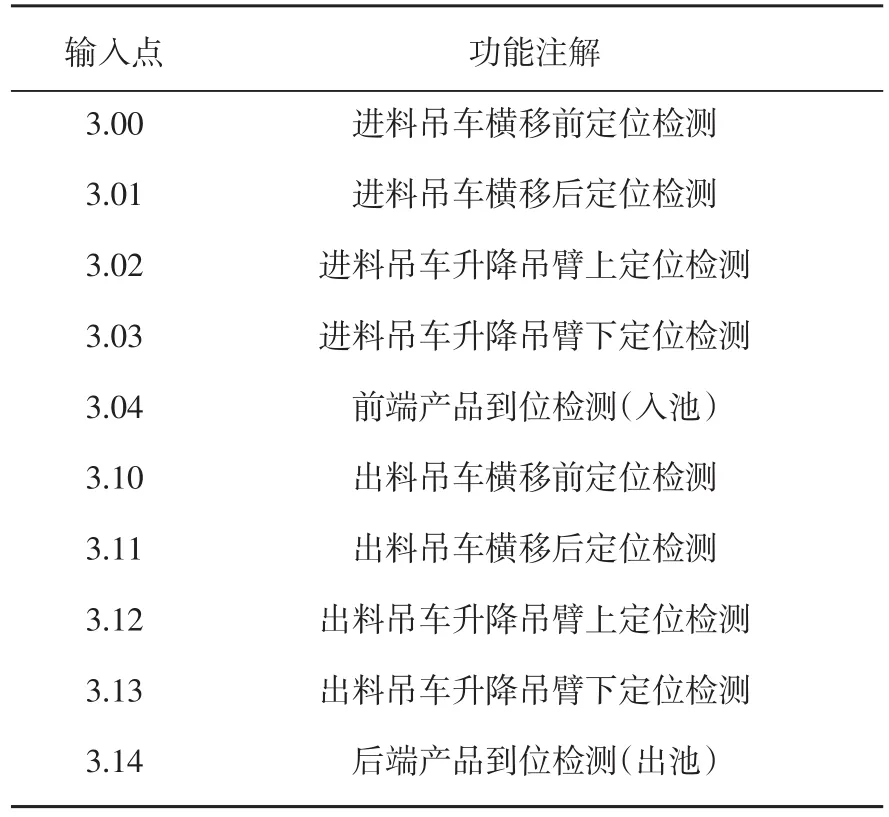

1 方案提出与确定

该生产线使用以CJ1M-CPU12为CPU的欧姆龙PLC系统,已使安装了5个普通DC输入模块、4个继电器输出和1个模拟量输入输出模块;CJ1M-CPU12是一个尺寸紧凑、程序容量10 k步、主机架可安装10个模块而无法扩展的CPU。如果在链条式输送线的主链轮安装增量式编码器作速度检测,就需在PLC上增加1个高速输入模块;受CJ1M-CPU12已安装10个模块无法扩展局限,就必须还要另购CJ1M-CPU13以上的CPU、扩展输入和扩展输出接口单元、扩展电源;此方案虽然可以用来实现速度的闭环控制,但对于吊篮的浸泡时间实际是多少仍无法了解和异常报警,而且投入费用大、改造时不能生产、改造周期长。因此,能否在不增加硬件的前提下,利用原系统硬件进行软件改造,实现在线分别计时,是方案研究和探索的一个重要方向。围绕自动生产线的进料、出料、入池、出池传感器的PLC输入点信号(见表1)反复思考,并通过在自动线现场测得整个池体内的有效长度最多可容纳14个吊篮在线浸泡;进料吊车只有输入点3.04无信号时,才会运载装有产品的吊篮进入池体内,也就是说在满负荷14个吊篮在线浸泡时,由于输入点3.04一直有信号,吊车将因进料条件不满足而暂停进料;这些信息成了方案可行性的一个敲门砖,确定了使用软件编程改造实现自动计时的方案[1-4]。

表1 吊车与池体传感器的输入点分配

2 程序设计与说明

程序设计时,假设装有产品的第1个吊篮进入池内,实现当前吊篮浸泡时间累计寄存器是D920;当第2个吊篮进入池时,通过字移位指令可以将第1个吊篮的D920实时时间累计值往后移到D921;第2个吊篮利用原第1个吊篮的D920在池内进行时间累计,但会出现原第1个吊篮即现D921的计时值不能继续累计,因此设计时还须用位移位指令将进入池内吊篮的状态同时移位。通过用位移位SFT和字移位指令WSFT的一起组合使用,利用吊车放吊篮进入池内的传感器信号(输入点3.01、3.03、3.04)一起作为移位的条件,实现了位移位SFT和字移位指令WSFT同时触发执行,保证了进入池内吊篮个数和浸泡时间累计寄存器的字数一致,吊篮进入池内的移位程序如图1所示。

图1 吊篮进入池内的移位程序

以下用进2个吊篮生产为例介绍设计原理:正常生产时进料吊车将装有产品的1#吊篮进入浸泡池内,PLC的70.00使位移位指令SFT触发执行,此时H80.00接通,CF102使寄存器D920的值每秒加1作为1#吊篮的浸泡时间累计;当1#吊篮向前移动离开3.04入料检测时,进料吊车此时自动将装有产品的2#吊篮放入浸泡池内;输入点3.04刚检测到2#吊篮,70.00使指令SFT和WSFT同时触发执行一次,将1#吊篮当前状态由原来的H80.00移入H80.01,实时浸泡时间值由原来的D920移入D921寄存器继续以秒递增累计,此时2#吊篮通过H80.00和D920进行浸泡时间累计。1#吊篮到达池尾被3.14传感器检测到后,由出料吊车将1#吊篮从池内吊出,同时90.01动作将D921累计时间清零、对H80.01复位处理,实现了实时浸泡时间和吊篮自动同步跟随的功能,进池计时和出池清零程序如图2所示。

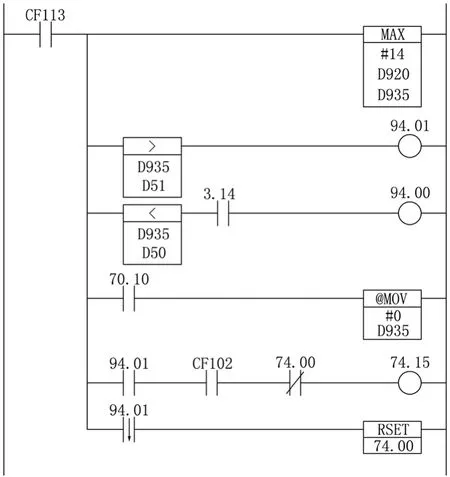

为解决原来存在的吊篮未达到工艺时间而被出料吊车吊出、超过工艺时间无报警问题,在程序设计中增加了寻找最大值的控制功能。因为无论在浸泡池内的吊篮有多少个,而先进入池内的吊篮浸泡时间永远是最长的,通过寻找最大值指令MAX使最大的浸泡时间存放于D935寄存器中,分别与系统设定的上限时间D51、下限时间D50进行比较;当浸泡时间未达到工艺下限时间而吊篮到达出料检测传感器3.14位置,由于94.00为OFF,出料吊车需等待其达到时间才能进行吊出;当减速机等硬件发生异常导致浸泡时间超过工艺上限时间,此时94.01为ON使系统进行报警提示,操作工人可以根据异常报警信息,及时地人工进行产品的抢救处理,增加的浸泡超时控制及报警程序如图3所示。除了在PLC的控制程序进行设计改造外,也在触摸屏上增加了实时浸泡时间显示、异常信息提示、系统复位等画面功能。

图2 进池计时和出池清零程序

图3 浸泡超时控制及报警程序

3 结束语

系统经改造后实现了在生产中的浸泡时间自动跟随控制功能,解决了自动生产线未改造前会出现产品浸泡时间未到而被吊车吊出的问题,并能在自动线发生隐性故障导致产品浸泡超时的时候,报警提醒操作人员及时进行抢救处理;系统改造时不用投入任何硬件成本,并可在生产过程中直接进行改造;系统改造投入运行以来稳定可靠、效益明显,很好地满足了生产工艺的要求,保证了产品质量的稳定。

[1]霍罡.欧姆龙CP1H PLC应用基础与编程实践:第2版[M].北京:机械工业出版社,2014.

[2]祁文钊,霍罡.CS/CJ系列PLC应用基础及案例[M].北京:机械工业出版社,2006.

[3]欧姆龙公司.SYSMAC CS/CJ系列可编程序控制器编程手册[Z].2003.

[4]欧姆龙公司.SYSMAC CJ系列可编程序控制器操作手册[Z].2002.

Automatic Production Line Following Control Based on PLC

JIANG Wen-yi

(Yangjiang Strong Jelly Manufacturing Co.,Ltd.,Yangjiang529900,China)

Aiming at the control problems of automatic production line,in the premise of not increasing the electrical hardware,designed Program with automatic following and time functions,comparison control of the immersion time is adopted in the production process,to meet the requirements of production process very well,ensure the stability of product quality.

PLC;automatic follow;real time comparison

TP278

A

1009-9492(2015)10-0101-03

10.3969/j.issn.1009-9492.2015.10.025

江文艺,男,1977年生,广东阳江人,大学本科,工程师/高级技师。研究领域:电气工程及其自动化、机电一体化。已发表论文3篇。

(编辑:向 飞)

2015-04-27