超级分离器折流板折弯工艺

■普尔利斯(中国)环保分离设备制造有限公司 王 杰

超级分离器折流板折弯工艺

■普尔利斯(中国)环保分离设备制造有限公司 王 杰

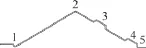

超级过滤分离器以其分离效率高、压降小、成本低的优势,被第一次应用在西气东输管线设备上。作为产品制造商,其中高效的分离装置在国内也是第一次制作,相关工艺及折弯模具是我们首次开发设计的。每台分离装置由多片长短不一的折流板组件组成,其中折流板结构如图1所示。

图1

图2

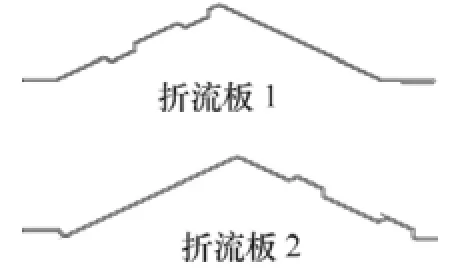

图3 折流板1折弯处

1. 折流板组件折弯工艺分析

本组件一般由两片不同形状的折流板焊接或其他连接方式组装而成,分别称之为折流板1和折流板2。折流板材质根据分离介质的不同进行选择,一般为304L或316L不锈钢冷轧板,折流板厚1mm。

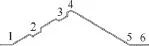

从折流板结构可看出,需要进行折弯处如图3、图4所示。其中折流板1工序2/3,以及折流板2工序3/4可通过段差模完成,即每个折弯工序由两次段差折弯完成。但考虑到本项目产品数量大(约4000片),采用一次成形模将会效率更高,是更好的选择。

2. 成形模具及设备选择

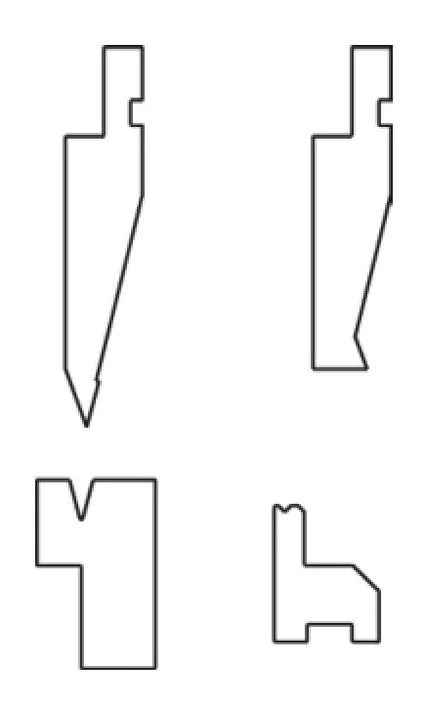

(1)模具开发设计分析 根据图样可知,要想完成折流板1折弯,需要模具类型为:工序1可采用标准折弯模具,下模开口6mm,公司已具备。工序2/3尺寸是一样的,需要设计开发成形模1副。工序4可采用标准折弯模具,下模开口6mm,公司已具备。工序5可以采用标准折弯模具,下模开口6mm,公司已具备。工序6需要一套组合模,30°上模以及压平模具1套,需要设计开发。

完成折流板2折弯,需要模具类型为:工序1需要设计开发成形模。工序2可采用标准折弯模具:下模开口6mm,公司已具备。工序3/4尺寸同折流板1的2/3,合并开发成形模1副。工序5可采用折流板1中工序6上模点压,不需要设计开发新模具。

根据以上模具使用分析,需要重新开发设计的模具共为3套,全部为成形模。成形模1设计,主要用于折流板1的2/3与折流板2的3/4一次成形,如图5所示。

成形模2主要完成折流板1工序6的折弯。本工序一般需要分两步完成,一利用30°上模完成30°的预折弯,二采用压平模完成最终成形。模具如图6所示。

成形模3,主要完成折流板2工序1的成形,模具图样如图7所示。以上所有模具均采用42CrMo合金钢,并经淬火处理,硬度达47HRC。

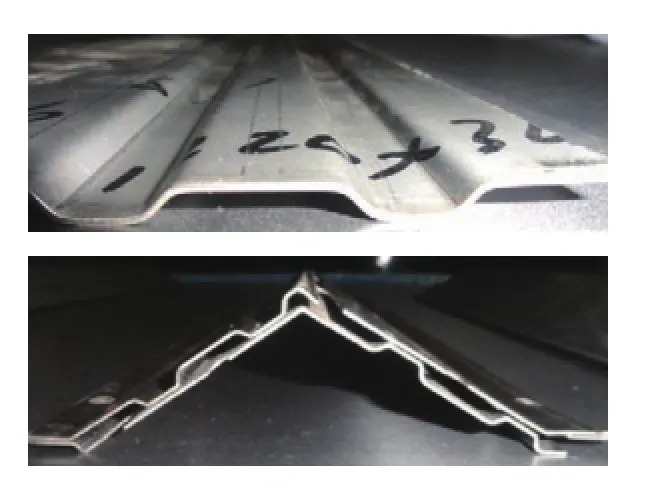

(2)折弯设备选择 本产品最长折流板为1100mm,在现有成形模的情况下,经过计算,所有折弯力均小于400kN,于是我们采用了江苏金方圆600kN折弯机(见图8),折弯型号及主要技术参数见附表。

(3)折流板产品成形 根据折弯经验及模具成形特点,分别选择了较为合理的折弯工艺流程。充分利用折弯机后挡料准确定位,确保每道工序的折弯精度。其中主要的折弯成形产品如图9所示。

折流板1工艺流程:工序2→工序3→工序6→工序1→工序5。折流板2:工序3→工序4→工序5→工序1→工序2。

图4 折流板2折弯处

图5

图6

图7

图8

图9

折弯机主要技术参数

3. 结语

产品折弯成形后,经过测量所有尺寸满足图样要求,尺寸精度控制较好。说明设计的折弯模适用可靠,采用的折弯工艺合理规范,为以后产品制作积累了经验。

20150824