基于RE技术的焊机动臂结构优化设计

邹金兰,邹春华

(1.广东工贸职业技术学院,广东 广州510510;2.广州亨龙机电股份有限公司,广东 广州510990)

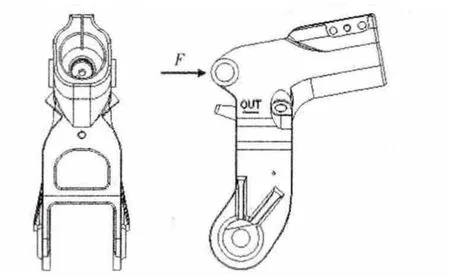

电阻焊机的动臂是焊机产品中关键的一个零件,如图1所示,影响着整个焊机的焊接强度。汽车厂焊接设备招标文件中要求:在焊枪允许的最大电极压力下,电极接触部分的相对滑移不能超过0.5mm,电极杆在与板材垂直方向的最大偏移不超过1.5 mm,由此推算出动臂在气缸出力的铰点处施加F=15 kN压力时的最大变形量不超过0.55mm.在产品研发初期,已有初级的实物模型但没有图样,所以需要利用逆向工程技术通过获取模型点云数据来构建模型,再进行结构优化,最后设计出符合要求的零件。

Imageware是当今流行的逆向工程处理先驱软件,具有逆向工程、Class1曲面设计和曲面评价方面最好的功能[1]。本案例中动臂点云处理及架构线的制作运用此软件完成,之后导入Pro/E软件进行零件结构重建及优化,完成了动臂零件的整个逆向结构优化设计流程。

1 点云数据获取及处理

1.1 获取点云并对齐

动臂原件的点云数据采用非接触式测量设备——三维激光扫描仪获取。点云数据对齐分两步进行。首先是在测量物体时,因为需要多次分开测量,在测量完成后需将各点云对齐以得一完整点云数据;其次是点云数据在世界坐标系下处于非需要位置,为方便后续的处理,需要进行重新调整,使其表征的零件主要平面与坐标平面垂直(或平行)。

1.2 清除杂点及点云光顺

在实际扫描过程中,由于环境和物体本身特征(表面的清洁度、反光性等)的影响,使点云数据中不可避免地混有杂点。对于较集中的杂点主要用“Circle-Select Points”方式割除,分散的少量点则用“Pick Delete Points”方式清除(如图1所示)。

图1 动臂原件

数据平滑有三种方式:中值/平均/高斯。前两者均通过取一定数量点取平均值来取代原始点,使点云光顺,中值方式去数据毛刺的效果较好;高斯方式平均效果小,能够较好的保持原数据的形貌[2]。本例选择高斯数据平顺方式,光顺的同时能保证点云数据的质量。处理完成后点云如图2所示。

图2 点云

2 结构重构

2.1 构建边界线和特征曲线

Imageware有3种构建曲线的方法:插值曲线(Interpolate Curve)、均匀曲线(Uniform Curve)和公差曲线(Tolerance Curve)。插值曲线是最精确的一种,因为它能通过点云上的每一个点,因此插值曲线与点云的误差为零。由于点云有噪声点,造成了插值曲线的光顺性不高,因此在曲线创建中,很少用到插值曲线。均匀曲线在曲线创建中使用最多,相比于插值曲线,均匀曲线并非通过点云上每个点,但相比插值曲线有更好的光顺性。公差曲线即在用户指定的曲线与点云的公差范围之内,以最少的控制点和节点的数量生成的曲线[3-5]。本例选用均匀曲线构建的零件的征曲线。结合零件的结构特征及Pro/E中的建模方法,在Imageware软件中制作零件三维造型所需的架构线。

2.2 零件的三维造型

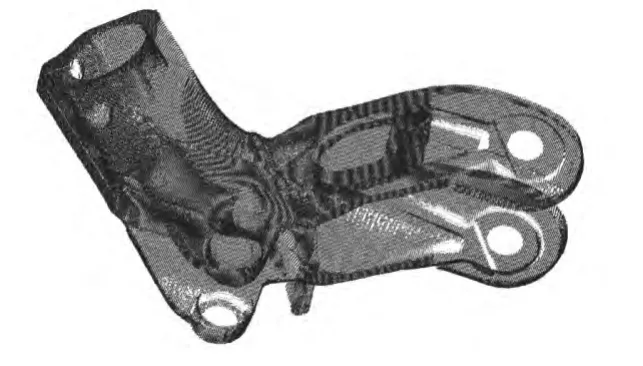

在Pro/E中导入来自Imageware软件IGES格式的架构曲线,分步进行零件的造型。在整个造型过程中会有多次在Imageware中制作架构曲线再导入Pro/E进行造型的反复过程,如图3所示。

图3 三维建模过程

3 有限元分析[6,7]

3.1 原件的分析

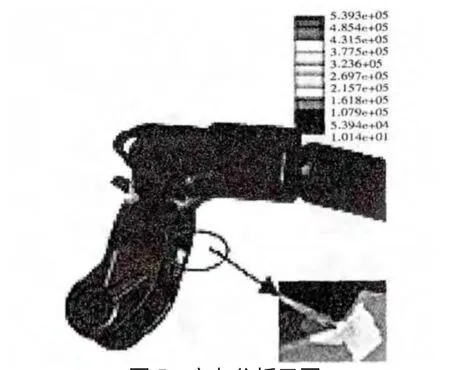

进入Pro/Mechanica模块进行强度分析。分析条件是:在气缸推动摆臂的铰点处施加F=15 kN的压力。

如图4所示。原件材料铸黄铜弹性模量1.31e+08 kPa,泊松比0.35,热膨胀系数 1.674e-05/C.

图4 原件受力示意图

(1)应力分析

图5为应力分析结果。在零件内侧弯角处出现应力集中,最大应力为4.854e+05 kPa,位于进出水孔的位置附近。

图5 应力分析云图

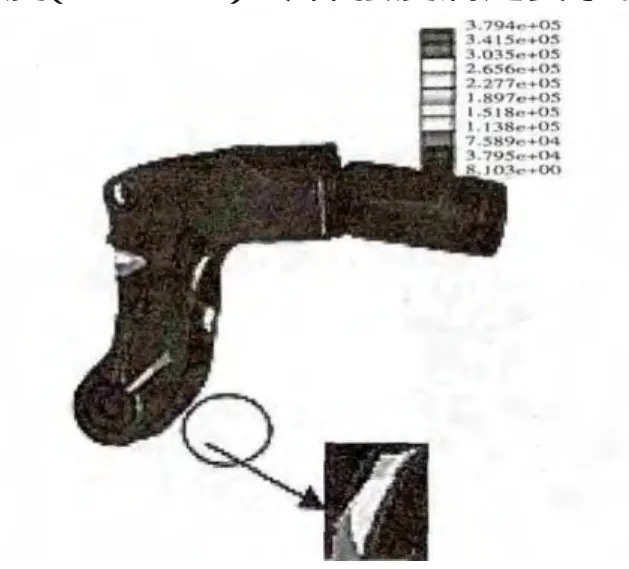

(2)变形量分析

由图6可知,变形量最大区域为动臂抱紧的末端位置,变形量达到0.630 26mm.不符合汽车厂焊接设备招标文件中要求。

图6 变形量分析云图

3.2 结构优化及分析

(1)改进结构尺寸

针对原件分析发现的问题对其进行改进,改进分为三处:一处是气缸出力的跤点处改成相切,第二处是动臂抱紧末端将原先的倒圆角改成相切结构,第三处是进出水孔附近动臂的R角由原来的R30改为R40.改进后的结构尺寸以及原件的结构对比如图7所示。

图7 原件结构优化

(2)应力分析

如图8所示为改进后的应力分析,此时最大应力为1.1518e+05 kPa,相比原件分析的应力4.854e+05 kPa小了3.7022e+05 kPa,此时应力小于材料的屈服强度(120 MPa).零件强度满足要求。

图8 应力分析云图

(3)变形量分析

重新进行分析,如图9所示,改进后的最大变形量为0.50095mm,处于动臂的抱紧末端,相比原件最大变形量0.63026mm小了0.12931mm,改进效果明显。

图9 变形量分析云图

(4)改进总结

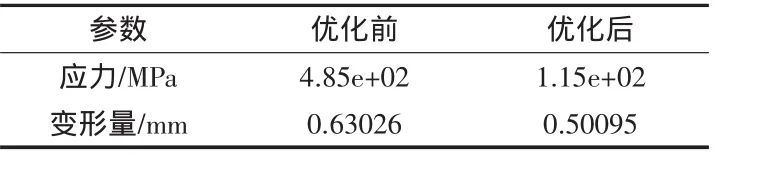

根据原件的分析结果,对原件结构进行改进,优化后各项数据如表1所示,总体上各项系数改善明显,最大应力小于材料的屈服强度值(120 MPa),满足强度要求;最大变形量为0.500 95mm,满足设计要求。

表1 优化前后参数对比

4 结束语

该文探讨了在没有技术图样的情况下,如何基于实物(模型)逆向设计零件并进行结构优化的方法。动臂是电阻焊机中的关键零件,强度分析发现原件局部有应力集中现象,变形量超出技术要求。经过局部的结构优化将问题消除在产品的初级设计阶段。避免了后期发现问题所带来的损失,同时缩短了产品的完成周期。结构优化后的动臂在企业产品使用中得到了良好的验证。在确保焊机的使用性能方面起到了关键性的作用。

[1]金 涛,童水光.逆向工程技术[M].北京:机械工业出版社,2003.

[2]王 霄.逆向工程技术及其应用[M].北京:化学工业出版社,2004.

[3]邹金兰,赵学智.逆向工程曲面构建及快速成型[J].新技术新工艺,2009,(6):42-45.

[4]姜元庆,刘佩军.UG/Imageware逆向工程培训教程[M].北京:清华大学出版社,2003.

[5]余国鑫,成思源.典型逆向工程CAD建模系统的比较[J].机械设计,2006,(12):1-3.

[6]王成锋,寻增霞.无极绳绞车摩擦滚筒的强度分析与优化设计[J].煤矿机械,2014,35(09):115-117.

[7]王智勇,赵静一,郭 锐,等.基于Pro/E的TTW30挖装机工作机构的优化设计[J].机床与液压,2013,41(11):97-101.