减小乘用车A柱障碍角的设计方法及应用

覃星翠 ,康意谊 ,李 辉 ,方 星

(1.上海交通大学,上海 200240;2.上汽通用五菱汽车股份有限公司技术中心,广西 柳州545007)

汽车A柱障碍角是衡量驾驶员前方视野好坏的重要指标之一,直接影响驾驶的安全性。在新车型开发过程中,设计出较小的A柱障碍角可体现新车型的优势,有利于提高产品的市场竞争力。A柱障碍角的大小与车体、车门、内饰、外饰等系统的零件布置与设计相关。减小A柱障碍角要考虑众多零件结构更改的可行性,还要考虑整车尺寸、造型特征的匹配。因此实现较小的A柱障碍角目标,是整车系统多次综合评估选择的结果。为减少新车型开发的设计反复,本文对减小A柱障碍角常用的设计方法进行总结,基于典型截面分析其影响,并进行实际应用举例。

1 A柱障碍角测量方法

1.1 A柱障碍角GB(国标)测量方法

GB 11562-2014《汽车驾驶员前方视野要求及测量方法》要求,每根A柱双目障碍角不得超过6°,对于防弹车辆,该角度不超过10°,具体测量方法如下。

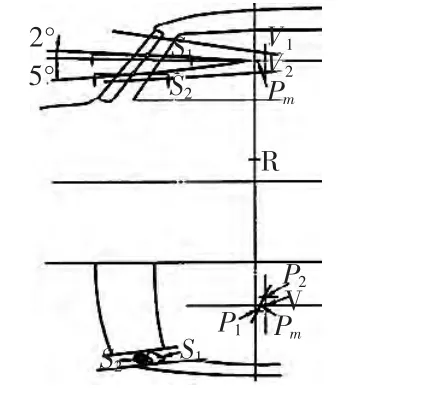

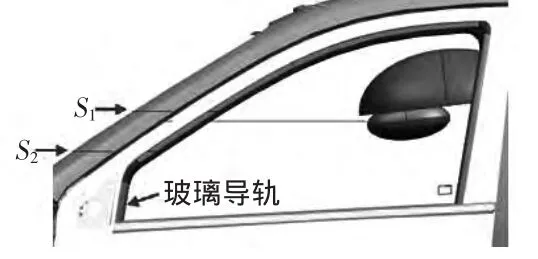

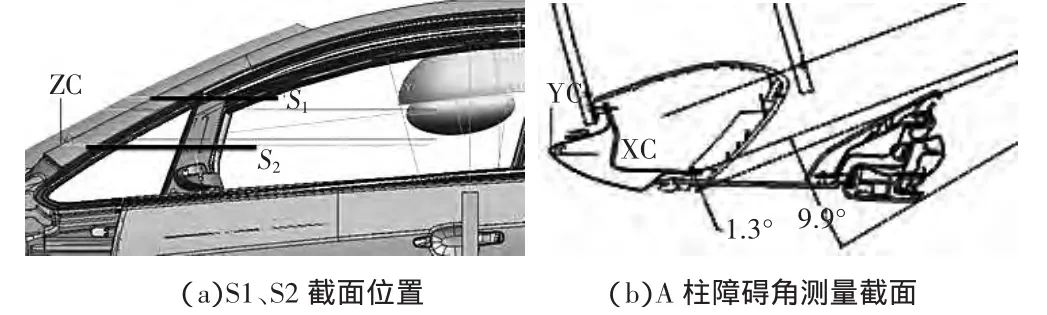

按图1所示在A柱上做两个水平截面,即:(a)A柱S1截面:从Pm点向前作与水平面向上成2°的平面,过此平面与A柱相交的最前点作水平截面;(b)A柱S2截面:从Pm点向前作与水平面向下成5°的平面,过此平面与A柱相交的最前点作水平截面[1]。

图1 A柱障碍角水平截面示意图

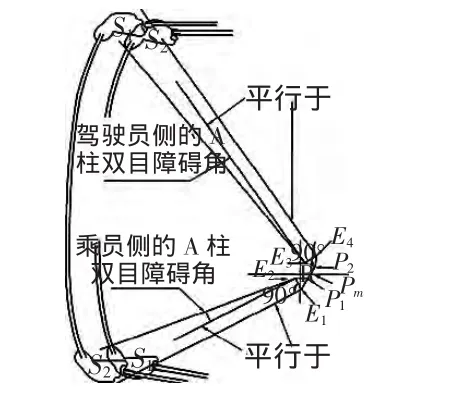

将 S1,S2截面投影在P点所在的水平面内,在该平面内测量双目障碍角,如图2所示。E1和E2的连接线绕P1旋转,使E1至左A柱的S2截面外侧的切线与E1、E2连线成直角,从E1向左A柱的S2截面外侧作切线和从E2向左A柱S1截面内侧作切线,从E2点作前一切线平行线,与后一切线所成的平面视野角度即为驾驶员(左)侧的A柱双目障碍角[1]。

图2 双目A柱障碍角测量示意图

1.2 A柱障碍角实际测量说明

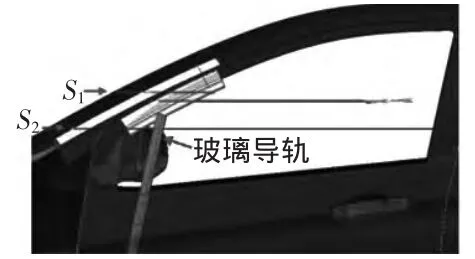

从A柱障碍角截面结构可看出,S1、S2截面的最前点即为A柱外板的最前点。由S1截面确定的右侧视野线在前风挡的黑边上。由于驾驶员坐姿高度差异,S2截面存在切到前门玻璃导轨和切不到前门玻璃导轨两种情况,如图3、图4所示,前者在减小A柱障碍角分析时更加复杂。轿车因驾驶员坐姿较低,通常S2截面切到前门玻璃导轨。

图3 S2截面切到玻璃导轨

图4 S2截面未切到玻璃导轨

按S1及S2截面位置,测量A柱障碍角包含的零件包括左A柱内外板、左前门外板、前挡风玻璃黑边、左前门框胶条、左前门窗玻璃胶条、外后视镜底座、A柱内饰板等。

2 减小A柱障碍角的主要方法及应用

典型断面可将外观内饰设计要求、工程要求、法规要求、人机工程要求等有效结合起来,利用典型截面进行整车布置设计,可减少设计工程反复,提高设计质量。因此,结合典型截面进行A柱障碍角相关零件设计可行性分析,可有效提高A柱障碍角设计效率。下文根据乘用车A柱障碍角相关的设计经验,将典型截面运用到减小A柱障碍角相关的影响分析中,提出八个常用于减小乘用车A柱障碍角的设计方法,并进行实际应用。

2.1 减小A柱截面大小

2.1.1 减小前挡风玻璃黑边宽度

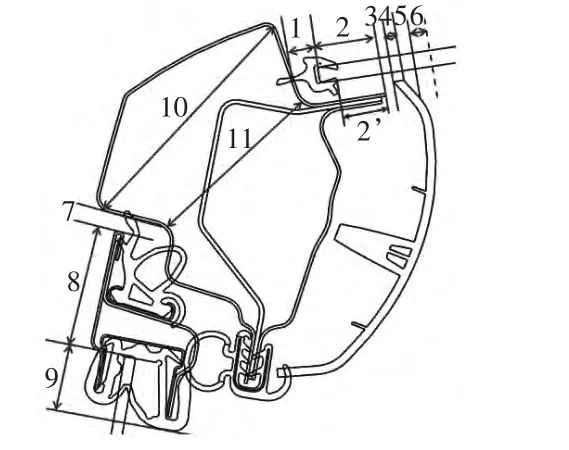

因为更改范围较小,减小前挡风玻璃黑边宽度是减小A柱障碍角最常用的方法。如图5所示,通过压缩玻璃花边到A柱外板之间的距离使花边线外移。通过对标车型分析,结合车型制造实际及外观感知评估,确认可否减小前挡玻璃到钣金距离1 mm、玻璃胶面宽度2mm、玻璃胶条到钣金距离2’mm、A柱内饰板到钣金距离3 mm、内饰板厚度4 mm、内饰板到黑边距离5 mm、花边宽度6 mm等尺寸。某车型A减小前挡风玻璃黑边6.4 mm,A柱障碍角减小0.6°,分析数据如表1所示。

图5 A柱典型截面(T07A)

表1 某车型A前挡风玻璃黑边宽度对比

2.1.2 减小A柱腔体尺寸

A柱腔体大小需考虑A柱钣金冲压、强度要求、重量控制要求,由制造、安全及重量相关区域共同确定。如图6所示,某车型B腔体初始设计A柱腔体宽度为46 mm,由于A柱障碍角过大,需分析通过减小A柱腔体可否实现A柱障碍角目标。经分析对标车型结构及进行CAE计算,确认车型B A柱腔体减小8 mm、内板板厚增加1 mm,可使A柱障碍角减小0.8°,同时满足制造要求。

图6 某车型B A柱腔体大小

2.1.3 减小前门框宽度

门框宽度对于A柱障碍角的影响仅次于黑边宽度[2]。门密封胶条和胶条卡槽结构对门框总宽度影响很大。如图7所示,通过改变门密封胶条卡槽结构,使门框总宽度依次减小。表2中,某车型C通过分析对标车型结构,减小前门框到A柱外板间隙7、前门框宽度8(见图1),使前门框总宽减小3.6 mm,由此A柱障碍角减小了0.3°.

图7 门密封胶条安装结构

表2 某车型C前门窗框宽度对标

2.2 前门玻璃导轨前移

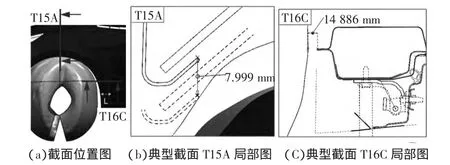

此方法适用于S2截面切到玻璃导轨的车型。对于外后视镜布置玻璃导轨前的车型,需满足外后视镜底座安装空间。同时,分析导轨前移对前门前分缝、玻璃宽度的影响。如某车型D,为使导轨前移,在满足冲压和外饰裙板安装要求的前提下,将前门前分缝到前轮弧距离 L(见图 8(a))减小 14.8 mm.在满足翼子板到轮胎包络间隙要求的情况下,通过实测对标车轮罩和轮胎的间隙分析,将前轮罩周圈减小8 mm.因此,前门玻璃导轨可前移24.8 mm,使A柱障碍角减小0.4°.

图8 某车型D前门玻璃导轨前移截面分析

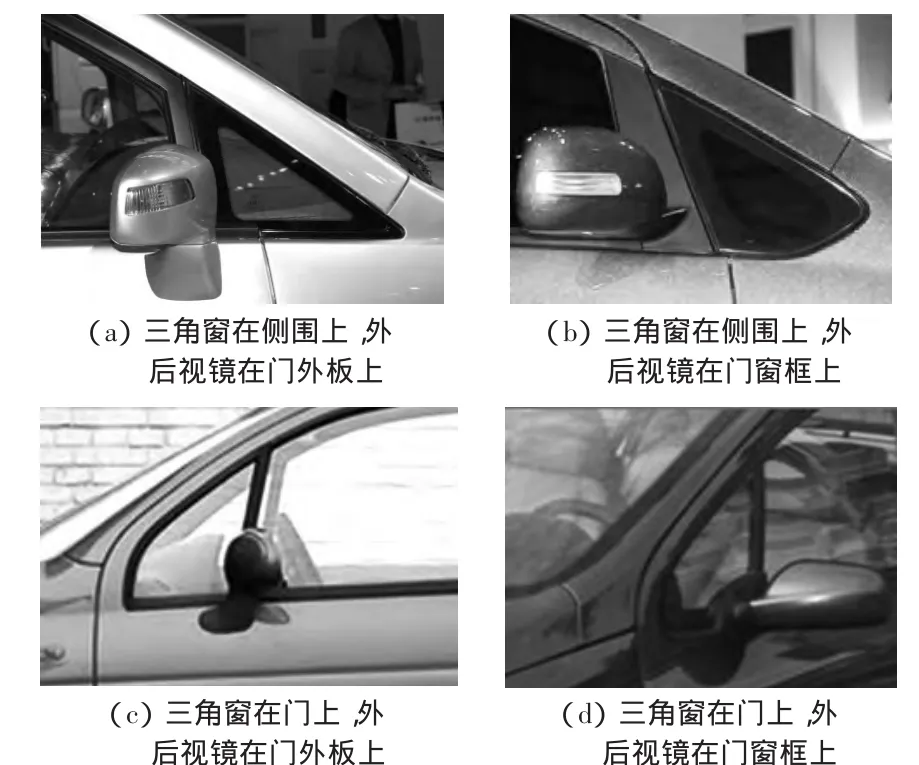

2.3 增加A柱三角窗

除考虑造型因素外,设计三角窗主要为了减小A柱前方视野盲区。尤其针对外后视镜布置在A柱三角区的车型,S2截面切到外后视镜时,A柱障碍角往往偏大。此时,A柱增加三角窗是减小A柱障碍角常用的方法。常见的A柱三角窗结构形式如图9所示。

图9 常见A柱三角窗形式

如图10,某车型E A柱如无三角窗而增加装饰盖,则A柱障碍角为9.9°,已大于6°国标要求。因为S2截面切在三角区中部,此时A柱三角区处增加三角窗,则A柱障碍角外限线点向前内移,可大大减小A柱障碍角。

图10 某车型E A柱障碍角测量

2.4 调整A柱角度

2.4.1 加大A柱后倾角

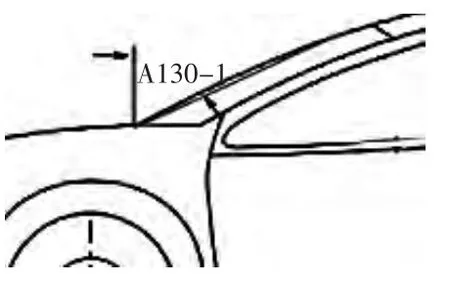

从汽车外造型看,A柱后倾与前挡风玻璃后倾的趋势相似,可用前挡风玻璃倾角A130-1评估A柱后倾程度,如图11所示。按国标测量方法,A柱障碍角随A130-1增大而减小[2],即挡风玻璃越倾斜A柱障碍角越小。因此,在驾驶员眼点位置不变的情况下,可通过加大A130来减小A柱障碍角。调整A柱后倾角,对车型特征的影响主要包括A柱三角区、前挡侧面、前门分缝、前门窗的变化,同时需评估前门进出空间的影响。如图12,为减小保证前门进出空间的影响,某车型F将A柱在门洞控制点处绕Y轴逆时针旋转2°,最终使A柱障碍角减小0.5°.

图11 A130-1示意图

图12 某车型F加大A柱后倾角

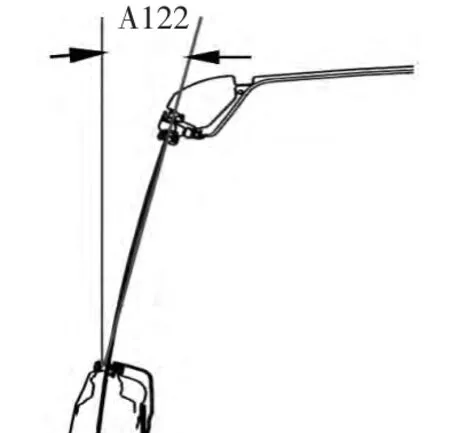

2.4.2 减小A柱内倾角

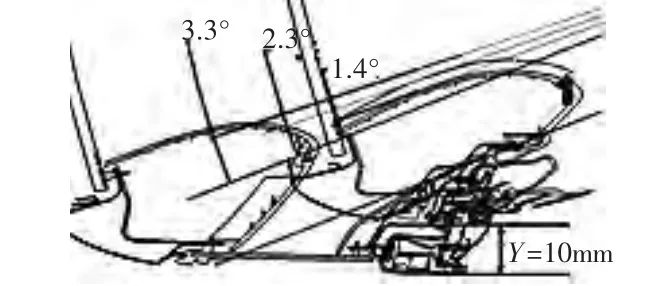

与A柱后倾相似,A柱内倾程度可用前门侧窗玻璃内倾角A122-1来评估,如图13所示。按国标测量方法,A柱障碍角随A122-1增大而增大[2],即侧窗玻璃越斜A柱障碍角越大。驾驶员眼点不变时,如侧窗内倾角加大,则S2截面外视野限制点Y向外移,也可知A柱障碍角变大,如图14所示。可知,减小A122-1可使A柱障碍角减小。图15中,某车型G减小A122-1,即 S2截面外视野限制点内移10 mm(Y=10 mm),A 柱障碍角由 3.3°减小到 2.3°.

图13 A122示意图

图14 S2截面Y值

图15 某车型G Y值

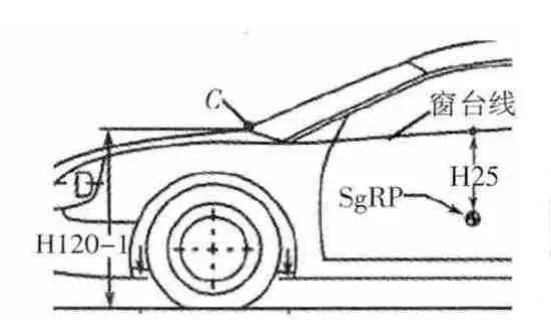

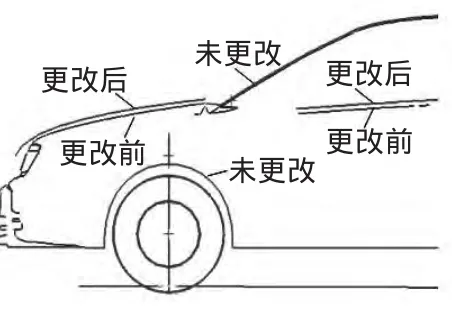

2.5 发盖C点与窗台线下移

此方法主要是评估驾驶员H点与C点高度变化对A柱障碍角的影响。如图16,从外造型变化趋势看,一般抬高驾驶员H点,C点高度H120-1随之加大;C点抬高,则窗台线也随之抬高。如H点及A柱不变,C点窗台线抬高则三角窗和外后视镜底座安装区域同步抬高且后移,则导致S2截面视野外限制点向后外移,最终使A柱障碍角加大。图17中,某车型H为满足行人保护法规,上抬C点同时上抬腰线,则增加了三角窗尺寸和后视镜的安装区域,导致A柱障碍角加大。由此可知,当C点过高时,可将其下移以减小A柱障碍角。

图16 C点与窗台线高度示意图

图17 某车型H上抬C点与窗台线

3 结束语

减小乘用车A柱障碍角可从以下方面进行分析。从车型实际出发,综合评估造型、工程、性能及成本要求,最终确定A柱障碍角过大问题的解决措施。

(1)进行A柱典型截面T0A分析,减小前挡风玻璃黑边宽度、A柱腔体尺寸及前门框宽度。

(2)对于S2截面切到前门玻璃导轨的车型,可适量前移前门玻璃导轨;如造型允许,可考虑增加A柱三角窗。

(3)如通过以上方法仍达不到A柱障碍角设计目标,可加大A柱后倾角及减小A柱内倾角。

(4)前期定义C点位置时,需综合评估C点对A柱障碍角的影响。如C点过高,则将其下移可减小A柱障碍角。

[1]GB11562-2014,汽车驾驶员前方视野要求及测量方法[S].

[2]阮浩峰,赵 毅,张 琼,等.基于UG的A柱障碍角量化分析[J].上海汽车,2014,(5):45-49.