电子检测技术在工程机械驾驶室质量控制中的应用

侯玉寒

(广西威翔机械有限公司,广西 柳州545007)

电子检测技术是一种综合性检测技术,主要包括电子测量系统及电子信息技术两个方面[1]。随着科技的发展,电子检测技术在各行各业的应用越来越普遍[2]。尤其是在汽车维修中的应用,更是为提高汽车维修质量提供了重要保证。电子检测技术诞生之初,便在汽车行业得到了广泛的应用,而在工程机械行业应用不多。

1 现状调查

长期以来,装载机驾驶室作为公司的核心业务,为客户提供的只是驾驶室小总成——涂装后的钣金件+部分内饰件。客户为了提高生产线的产能和效率,希望我公司为其提供驾驶室大总成——在驾驶室小总成的基础上增加电器等控制部分元器件的装配,并要求产品质量不低于其原生产线的水平——质量反馈率不高于3.5%.经过几个月的跟踪发现,仅电器部分一项的平均反馈率就达到了7.53%,占总反馈率的85%.由于驾驶室电器元件故障而导致的返修,不仅损害了客户的权益,我公司也为此付出了大量的售后返修服务费用及质量索赔费用,并且严重影响公司的品牌形象,因此装载机驾驶室电器部分的质量亟需改进。经查找和分析,造成以上状况的原因主要有:

(1)没有针对电器元件的检测设备,电器元件的进货质量无法得到保证;

(2)没有针对驾驶室大总成的检测设备,无法保证产成品的质量。

根据数据统计,95%以上的电器问题都是由于驾驶室大总成没有检测设备造成的,而并非电器元件本身的质量问题,因此本文重点讨论如何解决第二方面的问题。以我公司产量最大的50CN/855N/855等三种机型为研究对象,运用电子检测技术的工具和方法,对电器元件及驾驶室大总成进行分析和改进,解决难题。

2 驾驶室及其电气系统原理分析

根据客户对电器元件质量的要求,通过对50CN/855N/855等三种机型进行分析,发现共有73种典型的驾驶室大总成,涉及到21种电气系统,10种驾驶室主线束,分别对应10种电气原理图。

为获取系统需要检测电器的特征,本文分别对10种驾驶室主线束及其对应的电气原理图进行对比分析,通过分析,所使用的驾驶室主线束插接件的定义存在以下主要问题:

不同驾驶室主线束所使用的插接件型号不同,例如:驾驶室主线束A使用的是十六线接插件,而驾驶室主线束B使用的是四十八芯插接件;同一种插接件的同一号接口,在不同的驾驶室主线束中定义的信号类型不同,例如:同是使用四十八芯插接件,驾驶室主线束C的29号接口定义的是预热工作指示信号,而驾驶室主线束D的29号接口定义的是制动气压报警信号。

以上两个问题会导致以下几个方面的问题:

(1)增加设计和人工成本。每种车型均定义了大量但差异性较小的驾驶室主线束,不利于生产线人力资源的合理调度与配置;

(2)增加了装配人员的安装难度。由于每个车型的线束定义不一致,导致装配人员需要掌握复杂的线束安装信息,易出现装配错误;

(3)增加制造的复杂性和维护难度。不同插接件接口的型号不同增加了生产制造的复杂度;

(4)增加驾驶室大总成电器检测成本。驾驶室电器检测设备必须根据不同的主线束和插接件进行个性化的设计和配置,增加了检测成本,不利于标准化、统一化检测。

针对驾驶室主线束存在的问题,提出以下改进建议:

一是,对不同驾驶室主线束的共同插接口定义统一型号的插接件;

二是,对不同驾驶室主线束中的共同电器定义统一的插接件接口编号;

三是,对不同车型中出现的特殊电器元件,采用预留插接件接口的方式实现。

3 驾驶室电器检测需求分析

生产线只是完成驾驶室内各部件的装配工作,包括各种钣金件、内饰件、座椅、电器、开关以及各电器之间的布线等,驾驶室大总成作为主机厂的配套产品,在进入主机厂总装前,驾驶室大总成的电器未同车架上的相关部件连接并形成电气回路,即处于欠完整或非正常工作状态,这给驾驶室大总成内各电器元件的检测带来了极大的不便。

由于不同车型的驾驶室大总成使用的驾驶室主线束及电气原理并不完全相同,因此不同车型的驾驶室大总成的电路和电气参数也随之变化。为便于电器元件的检测,本文对驾驶室大总成内的电器元件按照是否构成电气回路进行分类,总体上可以分为三大类:第一类是指在驾驶室内部已形成电气回路的系统检测电器,该类电器已与控制开关、线束相连接,如壁灯、风扇等;第二类电器是指工作部件在前后车架上,未与驾驶室形成电气回路的系统检测电器,该类电器在驾驶室内仅有与其对应的控制开关和线束,如电喇叭、后大灯等;第三类是指工作部件在驾驶室内,未与前后车架形成电气回路的系统检测电器,该类电器在驾驶室中没有与其对应的控制信号,如仪表盘、气压表等。

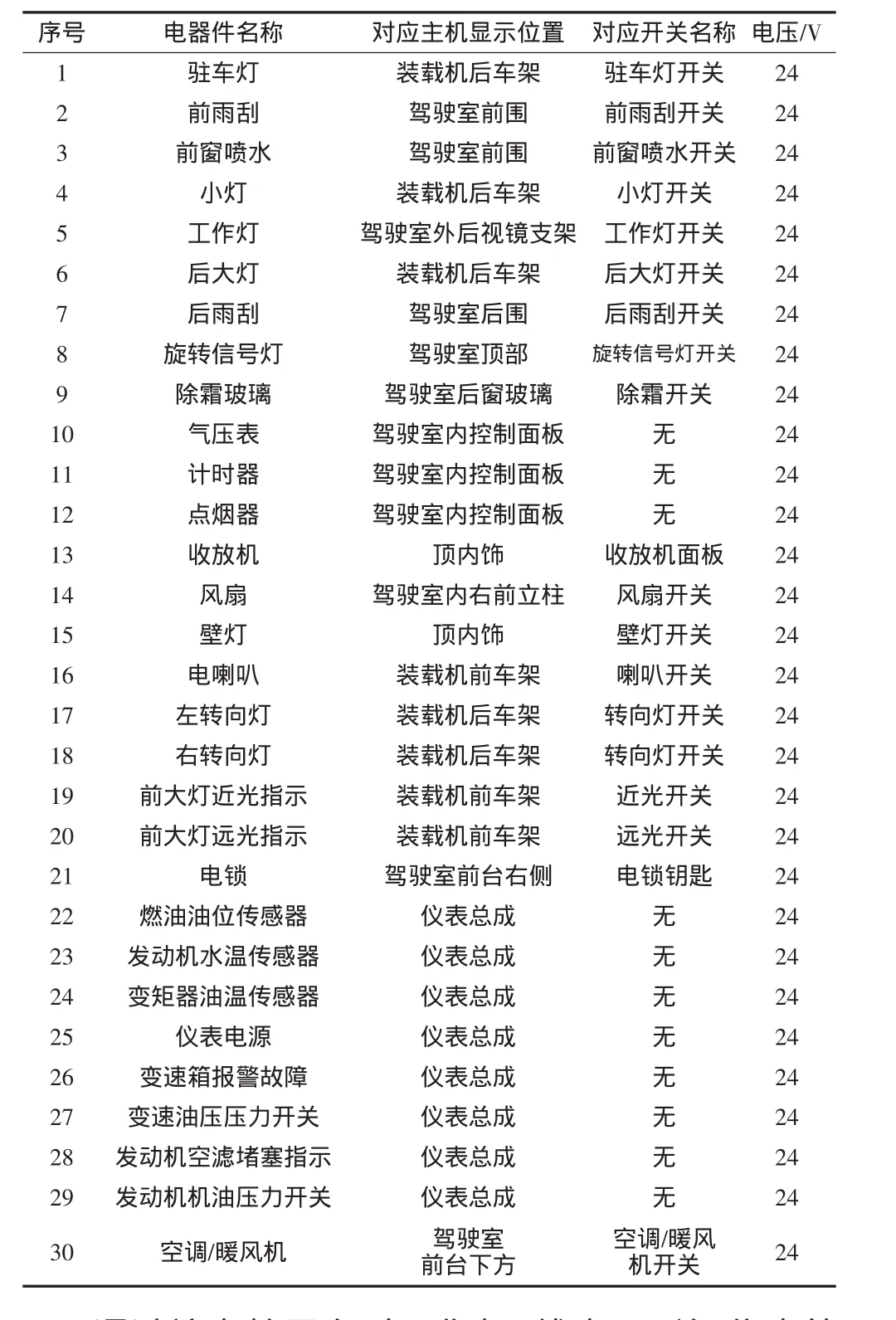

根据驾驶室大总成内部电器元件的分类情况,通过与相关部门技术人员的沟通和交流,本次制作的电检平台应能够实现如下功能:为驾驶室提供可以工作的直流电源,电压为(24±2)V;具有短路自保护功能;能够判断驾驶室电器元件及其电气回路是否正常工作。设备需要检测的电器元件清单如表1所示。

表1 电器件检测清单

通过该电检平台对工作灯、线束、开关、仪表等电器元件进行检测,以判断驾驶室内各电器元件及其装配质量。系统总体要求性能指标如下:

(1)安全性。防止因线束或电器元件短路或断路等故障而导致的系统及电器的损坏;

(2)可移动性。考虑到下线返修及特殊机型导致的节拍不一致,电检平台应方便移动,可实现在不同地点检测;

(3)互换性。除了能够实现对现有典型机型的检测外,还应具有可扩展性,一旦有新的机型出现,可以方便的应用于新机型的检测。

4 驾驶室电器检测方案设计

由于驾驶室大总成内各受检电器元件的特殊性,针对不同类别的受检电器元件应分别设计相关的检测方案。

(1)第一类电器元件检测方案设计

如图1所示,该类检测电器元件已与控制开关、线束相连接。由于已经构成电气回路,因此可以由电检平台为驾驶室供电,检测人员闭合/打开控制开关,使其形成闭合回路,通过观察人工判断该类电器元件的工作情况是否正常。

图1 第一类电器元件检测连接图

(2)第二类电器元件检测方案设计

如图2所示,该类电器的工作部件在前后车架上,未与驾驶室形成电气回路,因此需要在电检平台中设计显示模块,以模拟该类电器元件,然后通过电检平台为驾驶室供电,检测人员闭合/打开对应的控制开关,使其形成闭合回路,通过观察该显示模块的工作情况判断该类电器元件的工作情况是否正常。

图2 第二类电器元件检测连接图

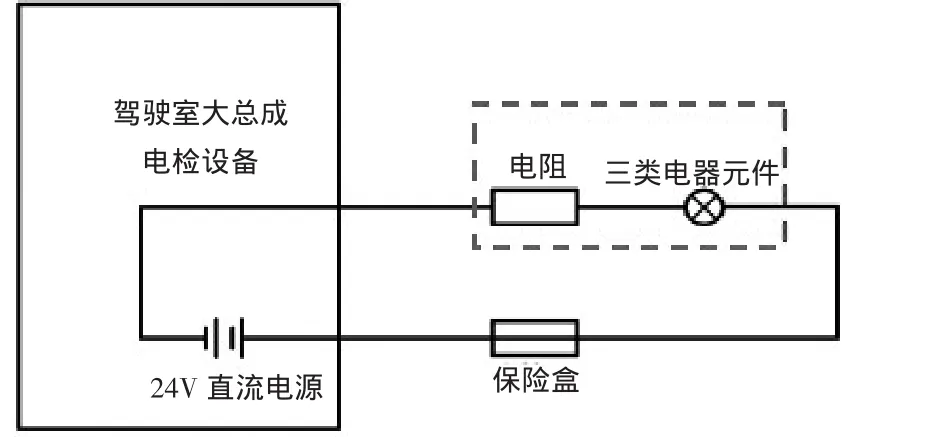

(3)第三类电器元件检测方案设计

如图3所示,该类检测电器元件在驾驶室内,未与前后车架形成电气回路,主要是由各种传感器组成,如温度传感器、压力传感器等。因此在电检平台对应的电气回路中串联一定阻值的电阻以模拟该类电器元件发生的信号。在信号产生并向驾驶室提供对应的输入后,通过人工观察驾驶室内电器元件的显示情况以判断该电气回路工作是否正常。

图3 第三类电器元件检测连接图

(4)驾驶室电器检测设备总体方案设计

由于涉及到的机型繁多,使用的驾驶室主线束多达10种,在各类电器元件检测方案设计的基础上,应重点考虑方案的总体设计,以便设备能够很好地应用在所有机型上。为实现该功能,电检平台采取分段式、模块化设计的方法,即24 V直流电源和显示模块作为一个整体,通过过渡线束连接不同车型的驾驶室主线束。在过渡线束中,针对不同车型的驾驶室主线束根据其实际情况进行插接件接口的连线。具体方案如图4所示。

图4 直流电源和显示模块

由于电检平台需要长期处于生产一线,工作环境相对恶劣,必须满足在复杂工作环境下长时间可靠运行的要求,因此设备的主体采用1.5 mm厚的304不锈钢制。根据实际需求,该系统需要具有短路保护功能,需要在主干路上增加漏电保护器;为使设备便于移动,在设备底部安装万向轮,同时考虑到在使用时设备应能够固定,因此应使用带有锁止功能的万向轮。电检平台实物图如图5所示。

图5 电检平台实物

5 驾驶室电器检测设备检测流程设计

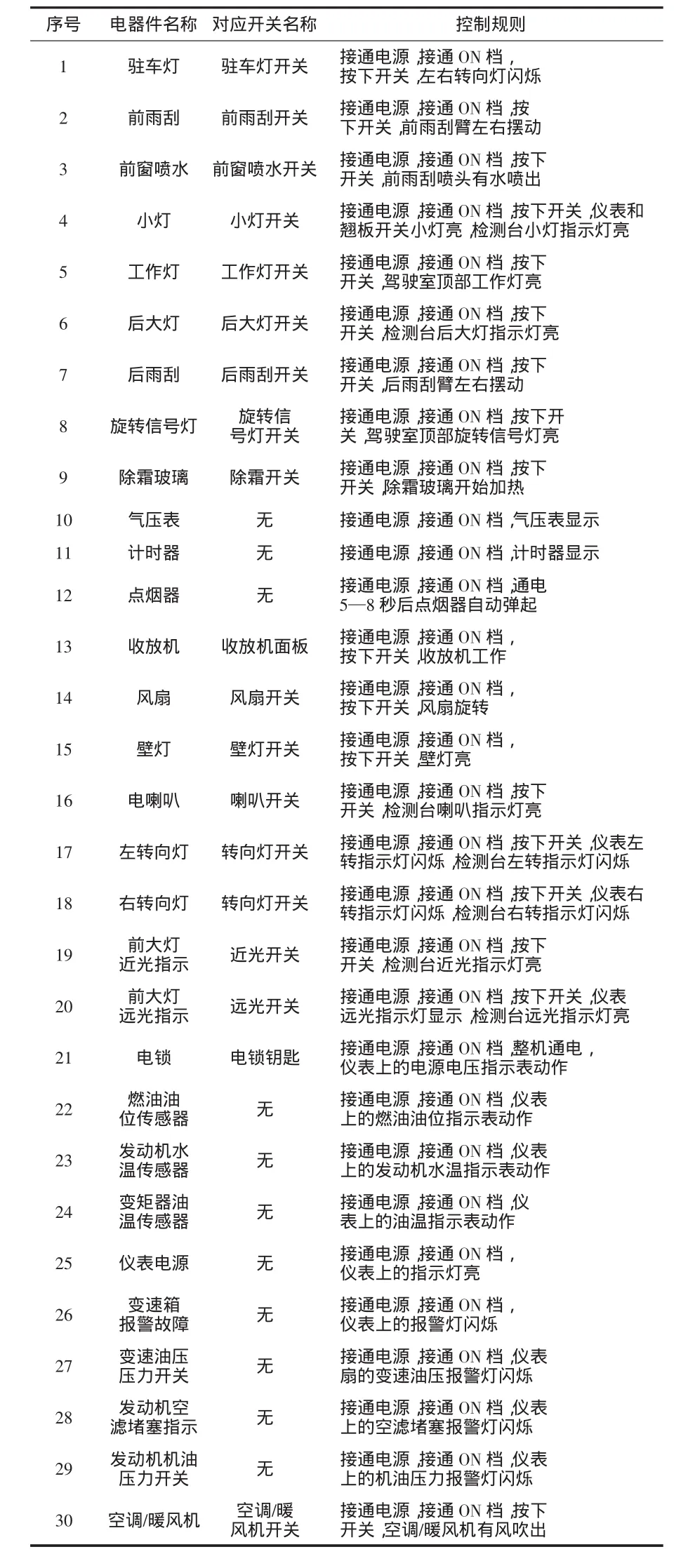

该电检平台的检测对象是10种驾驶室主线束对应的73种驾驶室大总成。本文通过对10种驾驶室主线束的实际研究,对这73种驾驶室大总成受检电器元件的控制规则做以下说明,以方便检测人员的实际操作,详见表2.

表2 电器件检测清单

由于受检电器元件较多,为提高检测人员的工作效率并防止在操作过程中漏检,在与检测人员沟通的基础上,对检测流程做以下设计:

(1)接通电检平台和要检测的驾驶室大总成,打开电源总开关;

(2)将钥匙插在电锁插孔处,并拨到“ON”档,开启整机电源,观察整机是否通电;

(3)依次拨动控制面板上的翘板开关并观察相应的电器元件工作是否正常;

(4)观察控制面板上的气压表、计时器是否有显示,按下点烟器后5-8 s,点烟器是否弹起;

(5)打开/关闭风扇、壁灯、收放机及空调系统的开关,观察对应电器元件工作是否正常;

(6)拨动左右转向灯开关、喇叭开关、远近光灯翘板开关,观察仪表及显示台对应的显示区域是否有显示;

(7)观察各传感器及压力开关在仪表对应位置上的指示灯是否指示正常;

(8)记录检测过程中发现的问题,关闭电锁,拔掉连接线,重复以上步骤进行下一台检测。

6 结束语

根据本方案设计制造的电检平台已经投入实际应用,通过近半年的根据验证,本次工艺改进效果良好,产品质量得到显著提高,有效解决了驾驶室大总成电气方面客户反馈率高的问题,驾驶室大总成电气问题平均反馈率降低到了3.2%,使驾驶室大总成反馈率居高不下的问题得到明显改观,每年为公司节约返修成本及质量索赔费用十万余元。此设计思路目前已推广至30E/40B及即将量产的H系列机型上。

[1]谭 浩.重型汽车驾驶室线束检测仪的制作[J].汽车电器,2006,(8):40-44.

[2]孙上媛,葛云峰.汽车线束检测系统研究[J].试验技术与试验机,2007,11(4):51-55.