基于GT-Power的消声器声学性能分析计算

汤鸿明,杨永平,胡孝明,王金辉

(陕西理工学院陕西省工业自动化实验室,陕西 汉中723000)

面对同级别车型激烈的市场竞争,以及愈发挑剔的消费者。汽车的NVH性能已经逐步成为影响汽车性能的重要指标之一[1],整车及零部件企业对振动及噪声的研究也愈发重视和深入。汽车排气系统噪声由空气动力噪声,辐射噪声以及冲击噪声组成,排气系统噪声是由排气系统内部气体扰动及气体与壁面之间的相互作用产生的,在整车噪声中占有较大的比重。早期的汽车发动机功率比较低,其实NVH性能并不突出,随着人们对汽车动力性的追求,高速公路的不断发展,车速不断提高,振动与噪声问题也逐渐凸显出来,同时政府法规对汽车噪声的要求也越来越严苛。所以开发消声性能良好,结构可靠,价格低廉的优质消声器成为各大消声器OEM供应商的当务之急。传统消声器设计方法是经验与实验相结合,开发成本大,开发周期长。随着数值模拟技术的迅猛发展,消声器的开发与设计有了新的途径。本文基于GT-Power软件对消声器进行传递损失计算[2-3],通过仿真分析共振腔进气管道不同穿孔率的传递损失,选择合适的穿孔率使消声器在较宽的频率范围内保持理想的传递损失值。传递损失不包括声源以及管道终端的声学特性,它只与消声器自身结构相关,在单独评价消声器消音性能时最常用的性能指标就是传递损失。传递损失是评价消音器最简单最直接最有效的方法。

1 理论分析

GT-Power以一维CFD计算为基础,采用有限体积法进行流体的能量方程,动量方程,连续性方程和热力学方程计算。GT-SUITE下模块GEM3D有强大的辅助建模功能,自带有优化设计功能,能进行直接优化、能进行进、排气系统噪音分析,能对进、排气系统的消音元件进行优化设计。该模块能定义各种形状的消声器外壳形状,流体的初始状态及消声器壳体的厚度及温度。以及建立消声器各部件的数学模型,如穿孔管、Y-管、弯管、隔板、直通管、重叠管、吸声材料等。仿真流程图如图1所示。

图1 仿真流程图

传递损失理论分析:传递损失即声音经过消音元件后声音能量的衰减,即入射升功率级和透射声功率级的差值。传递损失用TL(Transmission Loss)表示:

式中:TL为升功率传递损失;LW1、LW2为消声器入口和出口的升功率级;

W1、W2为消声器入口处和出口处的升功率;p1、p2为消声器入口处和出口处的声压。

传递损失特点:一是,不包括管道终结端和声源的声学特性,只与自身的形状结构有关;二是,在评价单个消声元件的消声效果性能时,通常用传递损失;三是,传递损失是评价消声元件消声效果最简单实用的一种方法。

消声器三维模型的建立:

(1)排气管内径的确定:在结构空间布置允许的情况下,排气管内径应尽可能大,以减少管道内气流阻力产生的排气噪声和压力损失,降低管道内的气体流速,排气管内径一般遵循的原则应不小于发动机排气支管出口内径。也可以根据发动机排量等参数,按公式(2)计算初步确定排气管内径。

式中Q代表发动机排量,π为常数,ν为管道内气体流速,一般为50~60 m/s.

(2)消声器的容积计算:在布置空间允许的情况下,排气管内径一定其容积越大插入损失越大。普通乘用车消声器容积以气缸排量的10倍为宜。在容积确定的情况下优化调整消声器内部挡板、孔、管、腔等的位置,可一定程度上减小发动机的压力损失,对于采用双级消声器的排气系统,前置消声器容积需达到发动机排量的2倍以上,此时的消声器容积等于前置消声器容积与后置消声器容积之和。公式(3)是某知名汽车公司采用的消声器容积计算公式。

其中:Q为系数,取5~6;n为发动机转速;Vn为发动机排量;T为冲程数;N为气缸数;

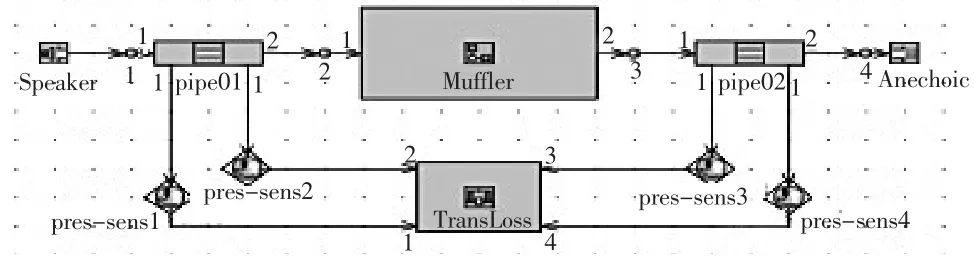

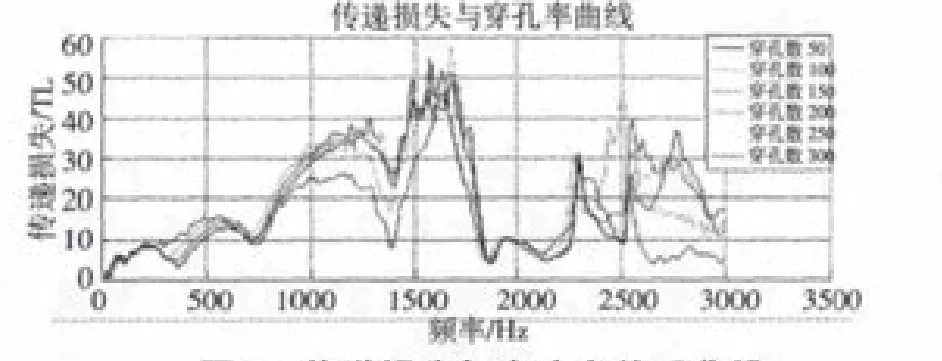

(3)消声器的长径比确定:当消声器容积固定时,调整其长度与内径,L/D比值越小,截面积扩张比越大,空腔越扁平,噪声衰减量也随之增大,但消声频率范围变得窄。因此,应选取适当的长径比。推荐值为3 图2 消声器模型 离散后的消声器GT-Power分析模型如图3所示。 图3 离散后的消声器GT-Power分析模型 本文的声学性能分析计算主要是指传递损失计算,将消音器离散模型与发动机工况的模型结合起来,同时加上传递损失建立消声器声学仿真分析的计算模型。图4是消声器声学仿真分析模型。图中speaker是白噪声发生器,声源模块,可以对声源的激发频率进行设置,以验证消声结构对不同频率段的吸收情况,由于不需要对发动机工况进行运算,因而运算速度较快。pipe01和pipe02是排气管道,Muffler是消声器离散模型,Anechoic是消声终端,吸收所有排气噪声,pres-sens1~pres-sens4是4个声压传感器,TransLoss是传递损失计算模块。该计算模型通过4个外置声压传感器之间的自相关谱和互相关谱得到声功率级之差来计算传递损失。具体方法是通过把4个测量点的压力波动信号分解成向前的入射波和向后的反射波两部分,根据声波传播的波动方程,分别在系统的两个位置:消声元件的上游,消声元件的下游进行这种分解,求解出上游的入射声压和下游的透射声压,再根据自相关和互相关谱得到声功率级之差。上游和下游的两组麦克风必须距离很近,相距1~2离散长度。 图4 消声器声学仿真分析模型 并且声压传感器必须与消声元件的进口和出口很近,使摩擦和热传递对传递损失的影响降到最低。 运用GT-Power对上面建立的消声器声学仿真模型进行计算分析得到六条传递损失与穿孔率关系曲线,对GT-Power而言,对频率在3 000 Hz以下的计算结果较为准确,最大值为3 150 Hz,因此计算频率区域定为0~3 000 Hz,将数据导出并通过MATLAB将六条曲线整合在一起得到图5,图中分析结果是基于消声器的三维模型,进气端共振室穿孔管穿孔直径为 2.5 mm,穿孔数目分别为50、100、150、200、250、300.其他参数均不变。 从图5中可以看出在整个频率计算区段各曲线均呈现出六个峰值,在1 600 Hz时传递损失达到最大值,最大峰值出现在穿孔数为200.在频率低于600 Hz时传递损失随着穿孔数增加而降低,在中频段600 Hz~1 800 Hz时穿孔数为150和200时有较高的传递损失,在较少或较多的穿孔数时传递损失均较低。在较高频率范围1 800 Hz~2 300 Hz时六种穿孔数下的传递损失数值基本一致,在高频段2 300 Hz~3 000 Hz范围内穿孔数越多传递损失越大,但是穿孔数越多对应的峰值向高频方向移动。计算结果为汽车发动机选择与之相匹配的消声器提供了理论依据,同时也为消声器的设计提供参考。 图5 传递损失与穿孔率关系曲线 通过计算确定消声器几何模型,并模拟固定容积固定形状下不同穿孔率的消声器传递损失,可以得出以下结论: (1)穿孔数基本不影响传递损失曲线的走向趋势,影响的是传递损失的幅值,在不同频率带影响程度不同,并且传递损失峰值所对应的频率也随着穿孔率改变。 (2)在整个频率范围内综合考虑穿孔数在100~150范围内较佳,在较大的传递损失值时对应的频率频带较宽,消声效果较好。 (3)根据发动机主要噪声成分的频率范围选择合适的消声器,使发动机与消声器良好匹配,达到理想的消声效果。 [1]庞 剑,谌 刚,何 华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006. [2]陈达亮,顾灿松.发动机进气消声元件设计与声学数值模拟研究[J].汽车工程,2011,(3):246-249. [3]侯献军,刘 庆.基于GT-Power的汽车排气系统消声器性能分析与改进[J].汽车技术,2009,(1):38-40. [4]马大猷.噪音与振动控制工程手册[M].北京:机械工业出版社,2002. [5]钟绍华,金国栋,谢田峰.基于GT-Power软件的内燃机消声器设计与分析方法[J].汽车技术,2003,(7):7-11. [6]Thomas Metal.Modeling of Engine Exhaust Acoustics.SAE Paper 991665. [7]Chungetal.Transfer Function Method of Measuring In-Duct Acoustic properties.the J.Acoust.soc.Am.1980. [8]Z.Tao And A.F,Review of Current Techniques For Measuring Muffler Transmission Loss,Seybert University of Kentucky,SAE,2003-01-1653. [9]曹玉煌,罗马吉.不同截面布置的抗性消声器三维声学性能分析[J].噪音与振动控制,2010,(3):153-155. [10]邓兆祥,向 飞.扩张比对扩张式消声器压力损失影响分析[J].汽车工程,2011,33(3):231-235. [11]颜伏伍,杨 伦.GT-Power的微型车消声器设计与优化[J].内燃机工程,2010,31(2):64-67.

2 消声器实验仿真

3 仿真计算及结果分析

4 结束语