催化重整预处理加热炉热效率低的问题及整改

朱现卫

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471012)

1 概 况

中国石油化工股份有限公司洛阳分公司三联合催化重整预处理装置有3 台圆筒加热炉,预加氢炉H102 是为催化重整预加氢油气和氢气反应提供热源,汽提塔重沸炉H103 是为汽提塔C102塔底油提供热源,脱戊烷塔重沸炉H204 是为重整分馏塔C201 底油提供热源。3 台加热炉并联运行,共用一台余热回收系统,见图1。此系统是2008 年大检修时增上的扰流子加搪瓷管重型式空气预热器,其上层为扰流子加翅片管束(高温段),下层为搪瓷管束(低温段),见图2。

图1 3 台加热炉示意

图2 预热器E151 示意

2 加热炉扩能改造情况

2011 年催化重整装置扩能,对3 台加热炉的燃烧器进行了更换,其他没有改动。燃烧器更换为LGH-Q200Ⅱ强化传热型燃烧器,燃烧器的结构(见图3):燃烧器内部结构和普通燃烧器一样,但顶部收缩,使燃料和空气在燃烧腔内充分混合燃烧,通过顶部缩口高速喷出燃烧器,形成炉膛火焰。

图3 强化传热型燃烧器结构示意

此种燃烧器的主要特点:

(1)在其他设施基本不改动的情况下,提高加热炉热负荷15%~40%。通过高效预燃及限制性射流技术,燃料燃烧充分,火焰刚劲有力,炉膛内形成强制对流循环场,使炉膛内温度更加均匀,提高负荷15%~40%。

(2)燃烧器压力降大。预加氢炉H102 燃烧器设计压力降为1 200 Pa,汽提塔和脱丁烷塔重沸炉H103 和H204 设计压力降为1 100 Pa。

3 扩能后存在问题及分析

2011 年检修开工后,加热炉烟道挡板处压力为-220 Pa(满量程),比标准值低140 Pa;加热炉预热器后氧的体积分数高,约为13.16%。

2012 年3 月,由某研究所对预热器各部分进行了监测,测定数据见表1。

通过以上氧含量数值对比分析,判定3 台加热炉对流室、烟气管道、预热器都存在空气内漏,为此,制定了一系列相对应的整改方案。

4 加热炉问题整改

2012 年5 月重整单元停工检修,打开预热器集气箱上人孔,开引风机,对预热器内部进行检查、堵漏,对加热炉的对流段、烟气管道和预热器等部位进行了处理。

4.1 预热器内部检查存在问题

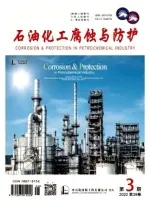

(1)搪瓷、翅片管端密封挡圈翘曲、脱落,内外皆有缝隙;

(2)有少量搪瓷管、翅片管悬空;

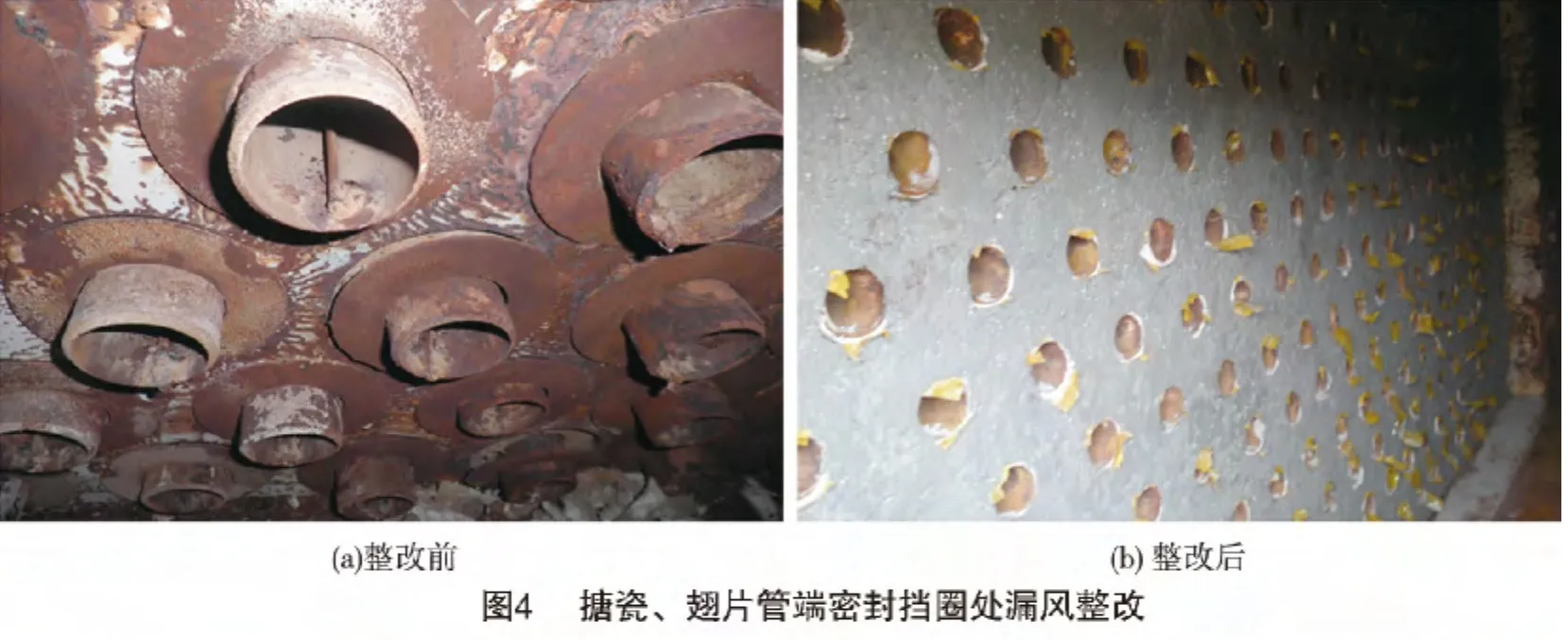

(3)腐蚀穿孔搪瓷管84 根;

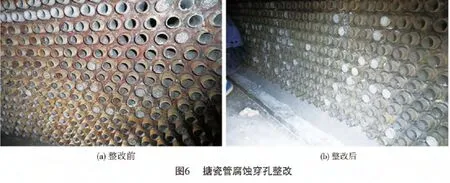

(4)管板四周密封角钢缝隙较大,其中下层翅片管段上密封角钢几乎要脱落。

4.2 对应整改措施

(1)搪瓷、翅片管段管端缠绕陶瓷纤维布,管板与管子端头之间缝隙用耐酸衬里密封;

(2)重新调整悬空的搪瓷管、翅片管,校正翘曲、脱落的密封挡圈并焊接固定;

(3)封堵腐蚀穿孔搪瓷管84 根;

(4)管板四周用耐酸衬里密封。

对于腐蚀穿孔的搪瓷管,在进出口两端采用耐火纤维加浇注料封堵。该预热器搪瓷管共有1 274根,排管有富裕,经计算封堵84 根后,排烟温度仍能控制在145 ℃以下。整改前后情况见图4 至图7。

4.3 整改前问题讨论

(1)密封挡圈周圈4 点点焊,焊点连接强度不够,受热时在钢管摩擦力的作用下焊点撕裂,导致密封挡圈翘曲或脱落。

(2)由于密封挡圈脱落,在风速较大的情况下,管子振动强烈,向一侧移动,导致少量搪瓷管、翅片管悬空。

(3)管板四周密封角钢由于受热,变形较大;焊接强度不够的地方,密封角钢脱落。

(4)搪瓷管露点腐蚀穿孔的原因较多:搪瓷管高电压击穿试验时,电压没达到设计要求,未能发现针状爆瓷的搪瓷管;预制穿管时,不小心划伤搪瓷管等;燃料气S 含量高。

4.4 2012 年整改后存在问题

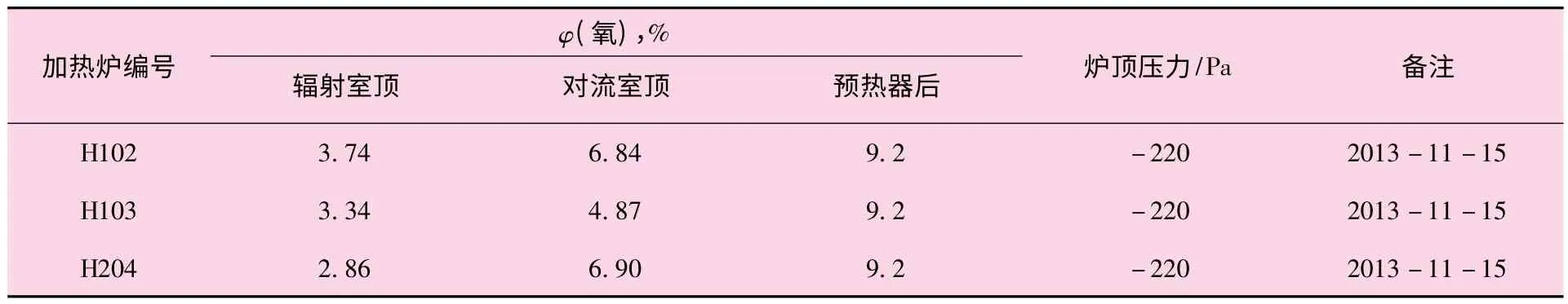

经过2012 年5 月的整改消缺,对加热炉检测,3 台炉炉顶处压力还是-220 Pa(满量程),预热器后氧体积分数9.2%左右,效果稍有好转,但不是很明显,3 台加热炉运行数据见表2。

表2 3 台加热炉运行数据

4.5 整改后问题讨论

由以上数据可知,3 台加热炉辐射室和预热器后氧的体积分数相差5.9%(3.3%,9.2%)左右,说明对流室、预热器还是有较大漏风。试图将炉膛压力降低到-100 Pa(要求-80 Pa),但燃烧状况不能保证,热负荷不能满足生产要求。为保证装置正常生产,只能保持辐射室顶压力在-220 Pa(满量程)。

因预热器、对流室大的漏风部位已经整改,而预热器后氧含量仍高的主要原因就是整个烟气系统负压过高所致。

经过和专业的燃烧器厂家技术人员交流,根据3 台炉的运行情况分析,得出结论如下:

(1)炉膛、烟道挡板、预热器后负压过高。烟气系统压力最高处辐射室顶为-220 Pa(满量程),对流室、预热器后肯定更大,造成对流室、预热器及预热器入口法兰、防爆门、看火门等多处由外向内漏风,致使对流室、预热器后氧含量一直居高不下。

(2)鼓风机和燃烧器不匹配。因燃烧器更换成强化传热型燃烧器,此燃烧器的结构决定了对风压要求较高,3 台燃烧器的设计压力降分别为1 200,1 100 和1 100 Pa。而2011 年检修只对燃烧器进行了扩能改造,没有对风机做相应改造,原风机最大供风压力为3 000 Pa,到燃烧器前压力不能达到900~1 000 Pa(炉顶压力-80 Pa 时,炉底压力在-200 Pa 左右),只能通过炉膛高负压来补偿,使燃烧器前后压力降达到1 100 Pa 左右,进而保证燃烧器正常燃烧,装置负荷达到生产要求。

4.6 改进措施

(1)治漏堵漏。查找3 台加热炉炉体、烟风道及预热器的漏风部位堵漏,尤其是风道,保证燃烧器前有较高压力。因正在生产期间,个别部位的堵漏只能在检修期间进行,能整改的已经整改完毕。

(2)匹配性改造。提设计委托,对鼓风机或燃烧器进行改造。通过提高鼓风机压头,保证燃烧器正常燃烧所需的压力降1 100 Pa,降低炉膛、预热器处的负压,或核算更换成低压力降燃烧器。

5 结束语

通过以上分析,找到了3 台加热炉预热器后氧含量高的原因是烟气系统负压太高,负压高的原因是装置扩能没有做全面的匹配性改造。要彻底治理此状况,可通过核算鼓风机、烟风道压力降等参数选择合适的鼓风机,或更换成低压力降燃烧器,此整改需通过2015 年大检修才能实施,该文仅为2015 年检修彻底治理3 台加热炉的运行状况提供参考。