延迟焦化分馏塔塔盘腐蚀原因分析及防护措施

翟志清

(西安石油大学材料科学与工程学院,陕西 西安 710065)

某石化分公司延迟焦化装置的原料以减压渣油为主,同时回炼全厂产生的重污油、轻污油、废润滑油及废环丁砜等,生产过程中经常出现分馏塔顶部压降增大、顶循泵盘不动车等现象,此属于结盐现象,需要水洗才能保证正常操作。

在2011 年8 月停工大检修期间,打开塔器检查时,发现分馏塔上部塔盘腐蚀减薄、浮阀减薄脱落严重,期间对3 至11 层塔盘及浮阀全部进行了更换。通过分析产生腐蚀的原因,提出了改进方案。实施后,分馏塔顶部未出现结盐现象,相关设备运行良好,彻底解决了分馏塔顶部结盐问题,避免了因结盐造成的塔盘腐蚀。

1 腐蚀形态及部位

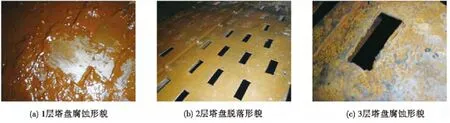

焦化分馏塔规格为φ5 000 mm ×56 159 mm×(3 +24)mm,材质为0Cr13 +20R,共37 层塔盘,采用矩型浮阀塔盘技术。2011 年8 月停工大检修时,发现分馏塔上部塔盘腐蚀减薄,浮阀减薄脱落等情况,腐蚀情况见图1。由图1 可知,1 至2 层塔盘基体平整,浮阀有少许脱落;3 层塔盘浮阀有1/3 左右已脱落;从第4 层开始腐蚀明显加剧,4 层塔盘基体蚀坑连片,坑深约1~3 mm;5 至7 层塔盘和浮阀腐蚀减薄加剧,局部腐蚀穿孔,浮阀大部分脱落;第8 层塔盘腐蚀逐步减轻,但有大量黑色垢物堆积,浮阀基本失去弹性。

2 腐蚀原因分析

2.1 垢样分析

焦化装置委托某腐蚀研究所对8 层塔盘堆积的垢蚀物进行采样分析,电子能谱分析法(EDX)元素分析结果见表1。

图1 延迟焦化分馏塔塔盘腐蚀形貌

表1 分馏塔8 层塔盘垢物EDX 分析结果

由表1 可知,分馏塔8 层塔盘垢蚀物中的元素以Fe,S,Cr 及O 为主(质量分数约占94.7%),其中Fe 和Cr 为塔盘材质本身自带的元素,S 和O为腐蚀性元素。为了进一步确定腐蚀产物的物相组成,采用了X 射线衍射法(XRD)进行腐蚀产物结构分析,衍射图谱与腐蚀产物相匹配结果是:Fe7S8(质 量 分 数53.8%)、Fe3S4(质 量 分 数26.6%)、Fe0.95S1.05(质量分数12.8%)、FeS2(质量分数6.8%),以铁的硫化物为主。

2.2 腐蚀原因分析:

2.2.1 原料劣化

(1)减压渣油劣质化

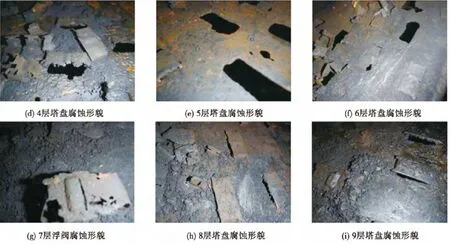

统计检修前2011 年1 月至7 月份减压渣油的性质变化,见表2,减压渣油的硫含量及残炭含量均较高,原料劣化严重;尤其是高硫,对设备腐蚀影响较大[1-2]。

表2 焦化原料性质

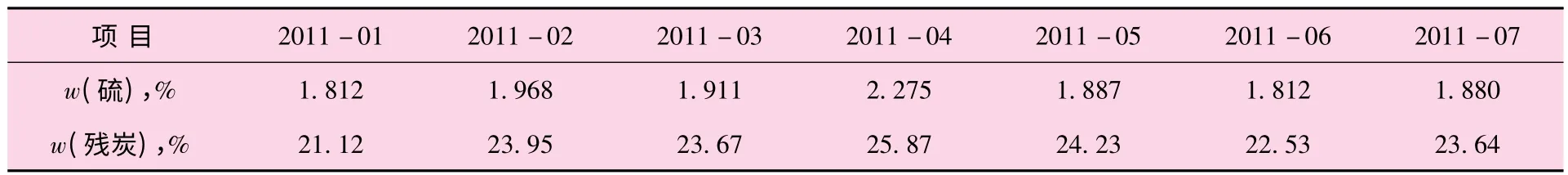

(2)回炼重污油盐含量高

为了减轻油品罐区罐容压力,根据生产需要,焦化装置对分公司系统产生的重污油回炼,污油自罐区进焦化重污油罐,由污油泵送入焦炭塔顶作为急冷油回炼,回炼量约5~6 t/h。

由于重污油含水含盐多(见表3),较高的盐含量对分馏系统结盐造成了严重影响,导致顶循泵盘不动车;顶循泵入口管道结盐将入口堵塞(见图2)。同时造成顶循调节阀调节不灵敏,顶循泵机械密封泄漏,叶轮磨损,甚至将泵入口过滤网磨损殆尽(见图3)。

表3 重污油含盐量分析数据

图2 顶循泵入口结晶析出的铵盐

图3 顶循泵入口过滤网以及叶轮磨损照片

(3)电脱盐效果不佳

某石化分公司电脱盐工艺采用两级电脱盐,受原油来源复杂及操作影响,脱盐效果极不稳定。盐质量浓度控制指标为不大于3 mg/L,表4 是常压原料盐质量浓度分析数据,由表4 可知,脱后采样结果均超指标,经蒸馏系统后盐分主要集中在减压渣油中,给焦化加热炉及分馏顶循系统操作带来了极大困扰[3]。

表4 常压原料脱后杂质分析数据

(4)回炼废环丁砜中二氧化硫含量高

随着对环保问题的重视,芳烃装置废环丁砜的处置成为难题。环丁砜性质见表5,根据环丁砜遇热分解的特性,将环丁砜回炼至焦炭塔。环丁砜在220 ℃以下时,分解速度较慢,但超过220℃时,其分解速度急剧上升,焦炭塔顶温一般在400 ℃,过高的温度将促使其分解成黑色聚合物和二氧化硫。

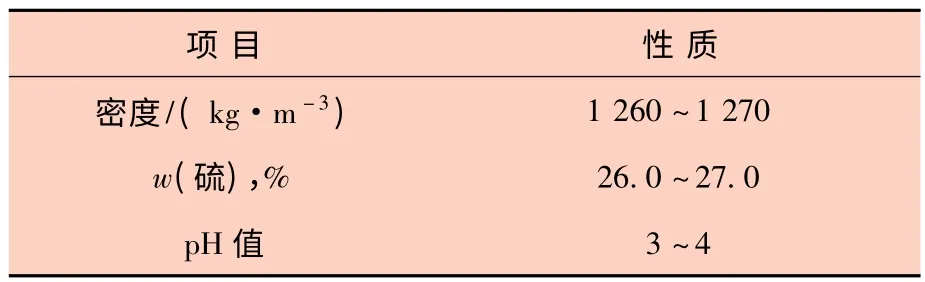

表5 环丁砜性质

环丁砜间断回炼量约30~50 L/h,对分馏系统腐蚀的影响也是间断的,但由于pH 值较低,有氯离子存在且在露点温度以下会加剧对焦化分馏系统的腐蚀。

综上所述,随着减压渣油性质不断劣化、回炼重污油和废环丁砜及电脱盐效果不理想等综合因素影响下,使焦化原料中硫、盐含量不断增加,是造成顶循系统结盐,分馏系统产生腐蚀的根本原因。

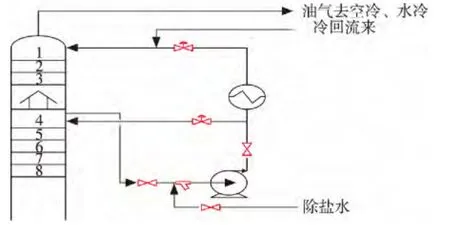

2.2.2 水洗流程不完善

为了解决分馏塔顶循系统压降增大、顶循调节阀无法灵活调节、顶循泵机械密封频繁泄漏等诸多因结盐造成的生产及设备问题,在分馏调整无效的情况下,可对顶循系统进行水洗。由于原设计无水洗流程,只可利用顶循泵入口排凝线DN20 管线和除盐水线连接进行水洗(见图4),即发现顶循系统结盐时及时打开入口DN20 水洗阀,以3 t/h 的水量进行水洗,除盐水从机泵入口注入到分馏塔顶循系统[4]。

图4 泵入口除盐水水洗线

水洗时会出现分馏塔顶部塔盘出现露点以下温度,由于频繁的水洗操作,顶循系统出现结晶水和自然水,从而造成低温H2S-HCl-NH3-H2O 型腐蚀发生。

2.2.3 结盐冲蚀加剧腐蚀

分馏塔顶循系统水洗时,当除盐水进入系统之后,水将顶循析出的铵盐溶解成细小的颗粒,随着顶部循汽油被不断的抽出,经过顶循泵升压之后返回塔内塔盘上,塔顶循环回流自上而下的洗涤分馏作用,盐颗粒对塔盘上面的磨损始终存在,对塔盘形成了自下而上的磨损。

由于顶循下回流返回在分馏塔顶循集油箱下第4 层塔盘,当装置达到设计加工进料166 t/h时,顶循上、下回流分配量一般在4∶1 左右,即顶循上回流量120 t/h,下回流一般维持在30 t/h,第4 至10 层塔盘只有30 t/h 的液相回流,这7 层塔盘间的液相远小于汽相线速,汽相线速在这几层塔盘之间会增大,当遇到顶循汽油中夹带的盐颗粒和油气逆向接触时对塔盘下面的冲刷磨损成倍增加。

顶循油越向下汽相温度越高,当到达第11 层塔盘时,温度约330 ℃,盐粒逐渐被高温溶解成极小的分子状态,磨损现象越向下越弱直至消失,这是4 至7 层塔盘腐蚀严重的原因之一。

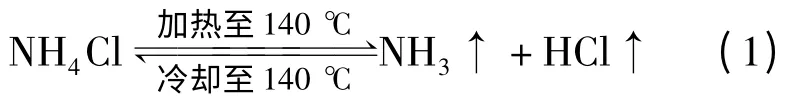

而由于油气在分馏塔内自下而上逐渐上升,其携带的氯化氢和氨的浓度不断在增大,生成的气相氯化铵则随分馏温度的降低,结晶速度变快,聚积在设备表面的晶体增多,当油气中所含的氯化氢和氨不断析出,浓度下降到一定程度时,氯化铵的晶化速度减缓;由于分馏塔顶温度在120 ℃波动,有液态水存在,使部分氯化铵晶体溶解。所以,虽然塔顶温度最低,但塔顶的氯化按结晶浓度并不是最大。因此,可以解释腐蚀最严重的不是发生在塔顶,而是发生在顶循环回流以下的塔盘[5]。NH4Cl 反应式见式(1)。

综上所述,焦化原料性质不断劣化是分馏塔上部塔盘腐蚀的根本原因,洗盐流程不合理,频繁的洗盐操作导致了低温H2S-HCl-NH3-H2O 腐蚀多次发生,而NH4Cl 晶体冲蚀磨损又加剧了腐蚀危害。

3 改进措施

焦化装置处理全厂轻重污油及其它废物,临时水洗对分馏系统产生露点腐蚀,对此问题,采用微萃取技术,即可使顶循盐分带出顶循系统又可保证顶循温度不出现露点腐蚀,实现焦化分馏顶循系统的在线脱盐。

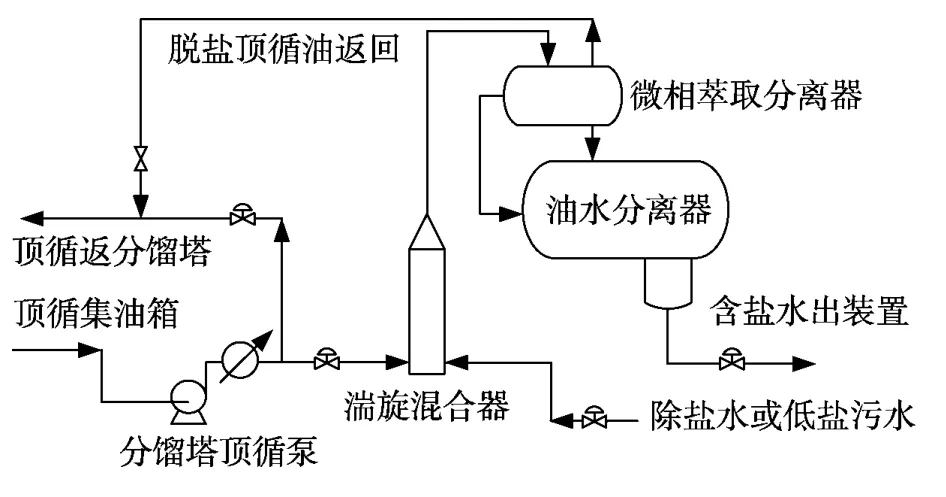

3.1 除盐新工艺流程

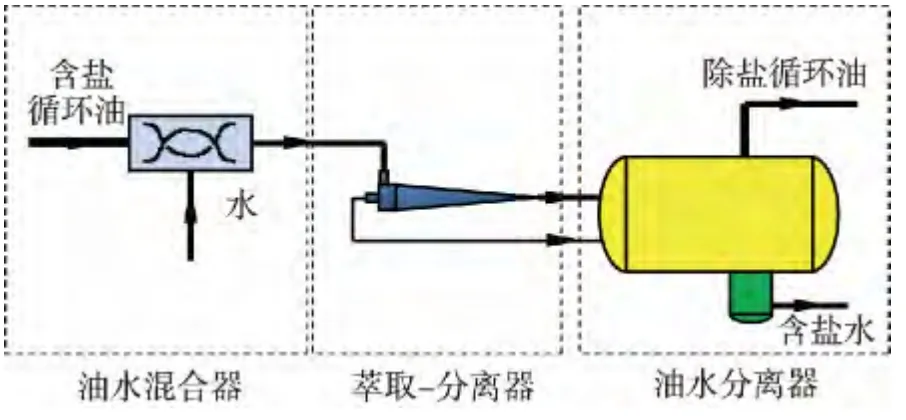

分馏塔除盐设备技术在焦化装置进行工业应用,工艺流程见图5,分馏塔顶循回流油经过冷却器,分离出约20 t/h 顶循回流油进入除盐设备,与0.5~1.5 t/h 除盐水均匀混合,在微相萃取器分离器内快速溶解顶循油中的盐,脱盐后顶循油汇合顶循回流返塔,含盐污水进入装置酸性水系统,到下游污水汽提装置处理。

图5 分馏塔除盐系统工艺流程

3.2 工作原理

分馏塔顶循环油除盐设备原理见图6。通过混合器后,油中的盐部分溶解到除盐水中,水相均匀分散到循环油中;微萃取分离器的作用是捕获盐类离子,预分离油水相;油水分离器利用粗粒化及波纹沉降,实现油和水分离,达到顶循油在线脱盐的目的。

图6 分馏塔顶循环油成套除盐工作原理

旋流萃取—分离芯管内流体萃取分离原理见图7,任一点流体在旋流场内的速度分解为轴向、切向和径向三个分量,高进口流速使分量形成较大的剪切应力,增加了传质表面积;水滴迁移相互碰撞长大,在超重力离心沉降作用下,水滴被分离出来。

4 实施效果

(1)分馏塔顶循油除盐投用设施后,设备运行安全平稳。特别是“11.22 青岛爆炸”事故后,原油脱盐连续超标、减压渣油盐含量持续走高的情况下,分馏塔顶部未出现结盐现象,顶循系统各设备运行平稳。

图7 萃取—分离原理示意

图8 分馏塔顶循油进除盐设备前后化验值

(2)采取在线除盐后,对进出除盐设备顶循油进行氯含量化验分析,化验结果见图8。分馏塔顶循环油经过在线连续脱盐,油中Cl 质量分数降低了27.59 %,同时含盐水中Cl 质量浓度降低了34.27%,避免了分馏再次结盐的情况,保证了装置的长周期安稳运行。

5 结论与建议

(1)焦化原料性质不断劣化是分馏塔上部塔盘腐蚀的根本原因,洗盐流程不合理,频繁的洗盐操作导致了低温H2S-HCl-NH3-H2O 腐蚀发生,而NH4Cl 晶体冲蚀磨损加剧了腐蚀危害。

(2)微萃取除盐新技术脱盐效果明显,是解决分馏塔顶循系统结盐的成功技术,建议推广应用。

(3)装置改变原设计条件,应做充分危害风险评估。对于后期改变产生的危害,最好在新装置设计时予以充分考虑。

[1]钱韩鸣.焦化分馏塔的防腐蚀设计[J].化工机械,2003,30(2):98-102.

[2]关玲.浅析燕山石化延迟焦化装置腐蚀与防护[J].石油化工安全环保技术,2008,24(5):37-41.

[3]瞿滨.焦化分馏塔顶循系统存在的问题和对策[J].炼油技术与工程,2007,37(2):27-33.

[4]张金生.焦化分馏塔顶塔盘结盐的处理措施[J].炼油技术与工程,2009,39(3):24-26.

[5]杨涛,孙艳朋,翟志清,等.延迟焦化分馏塔腐蚀原因分析及改进措施[J].石油炼制与化工,2013,44(3):75-78.