煤焦油脱金属及灰分脱除技术研究*

唐应彪,崔新安,袁海欣,刘家国,邹 洋,许兰飞

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

煤焦油是煤在干馏和气化过程中获得的黑色黏稠液体,常温下煤焦油密度较高,具有特殊刺激性臭味,氮含量高、饱和烃含量低、残炭含量高、胶质沥青质含量高,其组成极为复杂,目前已经分离和鉴定出500 多种物质,其主要组分可划分为芳香烃、酚类、杂环氮化合物、杂环硫化合物和杂环氧化合物[1]。

目前,国内煤焦油加工技术水平较低,高附加值产品较少,价格偏低,大量的杂环和稠环化合物均没有回收和利用,能耗高且环境污染严重。随着国家制定和执行的环保法规日益严格,合理利用煤焦油势在必行[2]。在国内石油资源匮乏和发动机燃料需求增加的大背景下,采用加氢技术将煤焦油转化为高质量发动机燃料汽油、柴油等[3-5],具有良好的经济效益和社会效益。

在高温炼焦过程中,由于气流夹带、附着等过程的发生,部分细小的炭颗粒、无机物、固体杂质等会进入煤焦油中,影响煤焦油后期的提升利用。煤焦油中灰分对于后续加工工艺装置及产品质量有着十分重大的影响,只有有效地脱除煤焦油中灰分,才能为高效利用煤焦油提供技术支持。

另外,由于煤焦油中的水分、无机盐和金属等杂质含量高,对煤焦油催化加氢制取汽油、柴油存在不利影响,将造成后续加氢处理中传输管道腐蚀、反应器堵塞、加氢催化剂中毒和汽柴油的收率下降等一系列不利因素[6-7],因此在煤焦油深加工之前,特别是催化加氢制备燃料油过程中,必须对原料进行脱金属、脱灰分等系统预处理。

1 试验准备

1.1 煤焦油原料性质

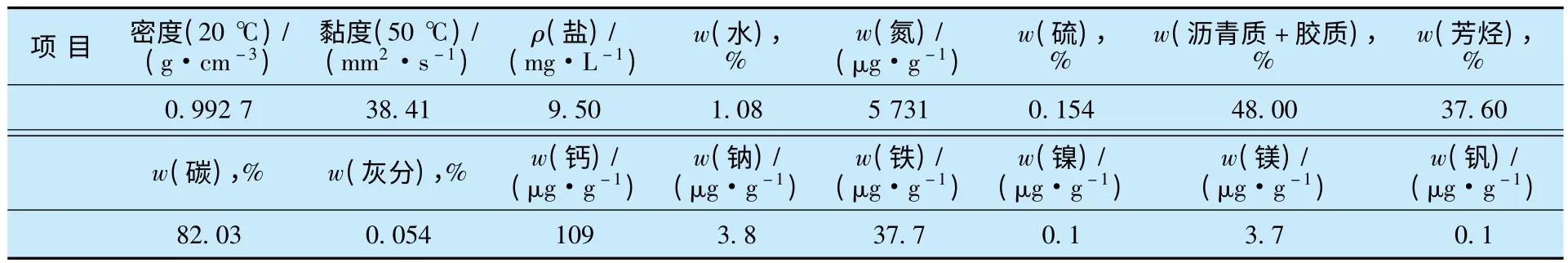

试验所用原料油为陕西低温煤焦油,该煤焦油为黑色液体,不透明,有刺鼻难闻味道。煤焦油性质分析结果见表1。

表1 煤焦油性质

从表1 可以看出,该煤焦油是一种密度大、馏分重、氮含量高、硫含量较低,胶质、沥青质、芳烃含量高的劣质油品,并且煤焦油含有大量不利于后续加氢处理的杂质元素。该煤焦油含水1%左右;盐质量浓度为9.5 mg/L;金属元素钙和铁质量分数相对较高,分别为109 μg/g 和37.7 μg/g;灰分质量分数为0.054%。

1.2 试验设备

玻璃恒温水浴装置、电脱盐试验仪、大容量高速离心机、微机库伦仪、水含量分析仪和显微系统。

1.3 试验方法

实验主要采用离心分离法、电脱盐脱水法、化学反应法来对金属及灰分脱除进行研究,并对其脱除效果和优化工艺综合效果进行评价。

1.3.1 离心分离法

往具塞量筒中倒入煤焦油,并加入适当比例的蒸馏水,加注一定量的破乳剂,将具塞量筒置入玻璃恒温水浴装置中,设定加热温度,预热时间15 min,再手工振荡100 次,沉降分离30 min。

将具塞量筒中待分离油样倒入锥形塑料离心瓶中,然后置于大容量高速离心机中,设定转速及离心时间,离心分离处理油样。

1.3.2 电脱盐脱水法

采用电脱盐试验仪,用不锈钢罐称取一定量的油样50~80 g,加入一定量的破乳剂,注水比例2%~20%,密封不锈钢罐,将其放入铝浴中预热15 min,然后手工振荡100~500 次,再将不锈钢罐放入铝浴中,施加一定电场,加电30 min,进行电脱盐脱水操作。

1.3.3 化学反应脱金属法

首先通过离心分离对煤焦油进行初步处理,然后加入相应的脱金属剂发生化学反应,反应时间为60 min,再结合电脱盐脱水对煤焦油进行集成处理。

1.4 分析方法

煤焦油水分含量按照GB/T 260-1977 规定的方法测定;盐含量按照SY/T0536-2008 规定的方法测定;金属含量按ASTM D4951 方法测定;灰分按GB2295-80 方法测定;

1.5 煤焦油脱金属及灰分脱除原理

煤焦油中的微量金属元素对催化剂危害严重,需采用适宜的方法降低其中金属元素的含量。灰分是煤焦油中杂质的主要组成部分,灰分影响其后续产品质量和提升利用空间,因而需要有效地脱除煤焦油中灰分,才能为高效利用煤焦油提供技术支持。

从上述煤焦油性质分析结果来看,该原料油中以钙含量为最高,铁含量次之,试验研究以钙为脱除的主要对象,附带考虑铁的脱除;另外,大量研究表明,灰分主要为喹啉化合物,含有大量金属元素。金属的有效脱除,充分降低了金属在灰分中的分布,势必有助于灰分含量的降低。

一般来讲,原油中钙、钠、镁、铝等元素主要以环烷酸盐、羧酸盐、酚盐的形式存在,而大部分铁、镍、钒等多以卟啉、非卟啉大分子化合物形式存在,煤焦油也不例外。

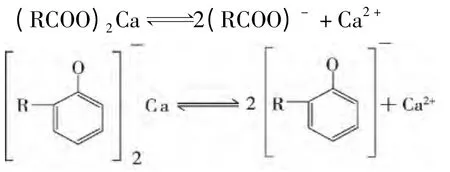

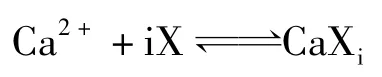

以环烷酸盐、羧酸盐、酚盐等形式存在的Ca2+,Mg2+和Fe2+,在水溶液中存在如下电离平衡:

脱金属剂释放出H+,H+与环烷酸离子、酚酸离子结合,促使环烷酸盐、酚盐的电离平衡向右移动,电离出更多的游离金属离子,再借助络合剂的强大螯合能力,生成水溶性的稳定络合物,经电脱盐罐沉降脱水脱除。

基于对上述规律的认识,充分考虑脱金属剂的酸作用、螯合作用、配位作用、沉淀作用、亲水性能等因素,试验研究中筛选了一系列脱金属剂,主要是脱钙剂,考察不同脱钙剂、剂钙比及复配对金属和灰分脱除效果的影响。复配的目的在于研制具备多种官能团的混配物,能与Ca2+和Fe2+等金属离子形成更加稳定的络合物,与单一的脱金属剂相比,复配剂在稳定性、协同性、选择性等性能方面有显著改善。

试验用的脱金属剂都具有一定的官能团,如羧基、氨基、羟基、磷酸基等,这些官能团可提供配位的活性中心,与金属形成配合物、络合物和螯合物等,转化成溶于水的金属盐类,可在电脱盐过程中一并除去。增效剂也是一种脱金属剂,与主剂相比,加量较少,其官能团与主剂不同,并且可与主剂发挥协同增效作用。

2 试验结果与讨论

2.1 离心分离对脱除效果的影响

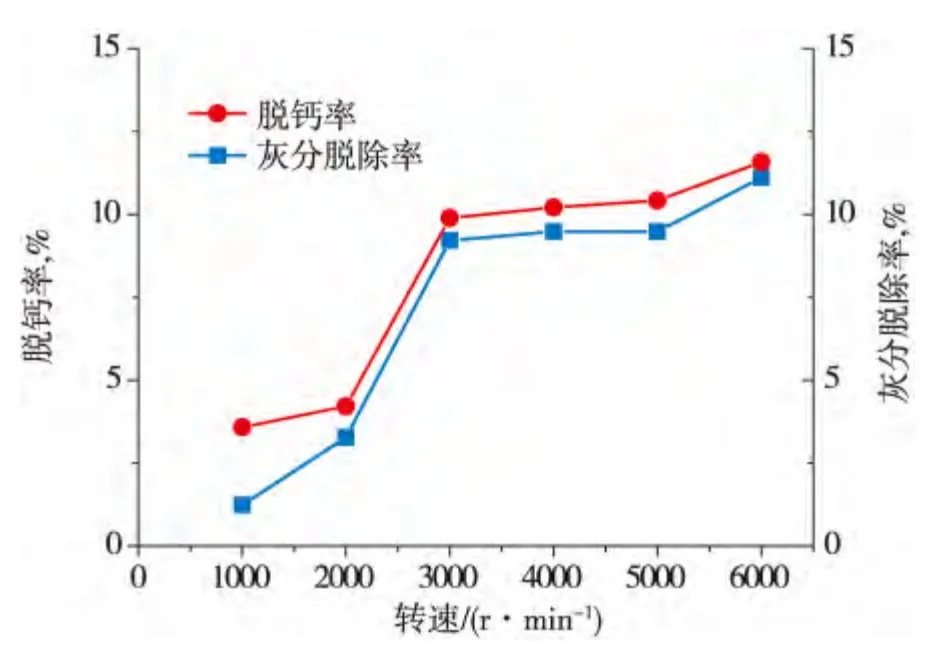

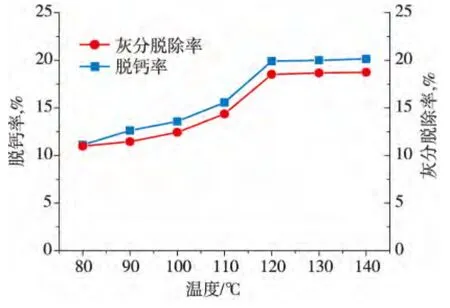

采用离心分离处理煤焦油,考察了转速对离心分离处理煤焦油金属及灰分脱除效果的影响(见图1)。试验条件:离心分离转速1 000~6 000 r/min,温度80 ℃,离心时间6 min,注水比例10%,油溶性破乳剂THD 添加量为20 μg/g。

图1 转速对金属及灰分脱除效果的影响

从图1 可知,随着离心转速的提高,脱钙率与灰分脱除率逐渐提高,金属钙含量的降低,有助于灰分的脱除,两者存在一定的对应关系,离心转速为3 000 r/min 时,脱钙率为9.89%,灰分脱除率为9.22%;当转速分别提高到4 000,5 000 和6 000 r/min时,对脱钙率及灰分脱除率没有显著变化;当转速提高到6 000 r/min 时,对金属及灰分的脱除率仅增加了2%;再增加离心转速,脱除率提高更加困难。因为颗粒物越小,将其离心除去所需的离心转速就越大,金属大部分以有机金属化合物形式存在,单纯依靠离心分离,脱除效果十分有限。从经济性和资源的长期利用等角度考虑,实验选用3 000 r/min 的离心速度进行优化操作。

2.2 电脱盐对脱除效果的影响

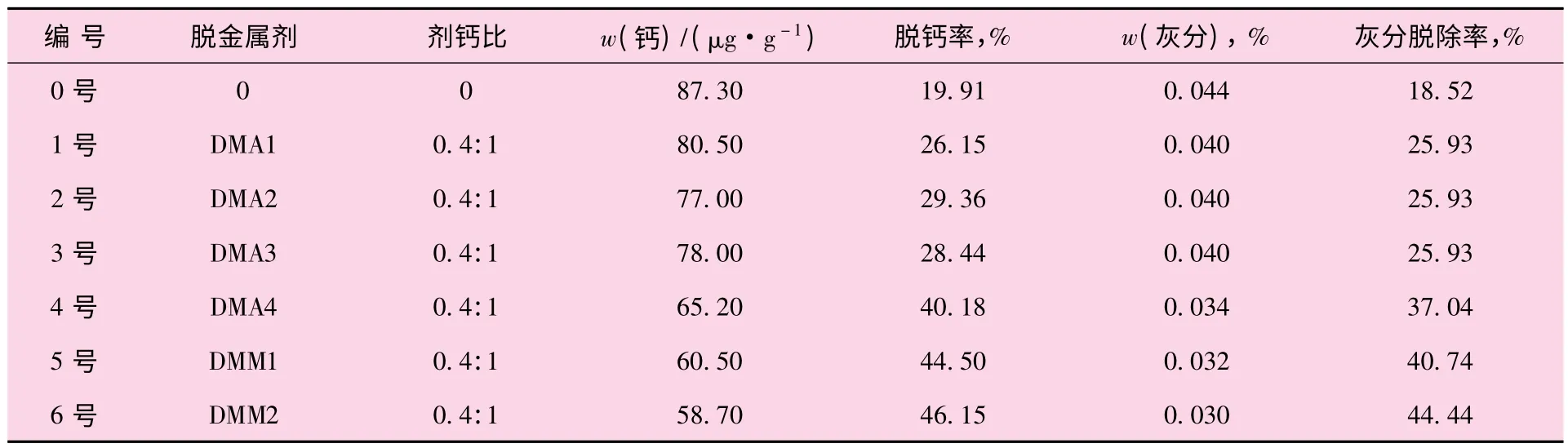

先通过离心分离等技术手段对煤焦油进行初步处理,然后采用电脱盐脱水法对煤焦油进行金属及灰分脱除,即采用“离心分离与电场电脱盐脱水结合”的组合工艺,对煤焦油进行联合处理,重点考察了电脱盐温度对金属及灰分脱除效果的影响,离心分离条件为:温度80 ℃,离心速度3 000 r/min,时间6 min;改变电脱盐温度,电脱盐其它工艺条件保持不变,分别为:电场强度700 V/cm,注水量10%,混合强度为手摇200 次,油溶性破乳剂THD添加量为20 μg/g。试验结果如图2 所示。

由图2 可知,随着温度的升高,脱钙率及灰分脱除率呈上升趋势,温度的升高有助于煤焦油的金属及灰分脱除,其原因在于煤焦油黏度随温度增高而降低,水与油的界面张力降低,水滴热膨胀使乳化膜强度减弱,水滴聚结作用增强,沉降速度加快,而部分金属和灰分可伴随电脱盐排水一并脱除。但是当温度达到120 ℃后,金属及灰分脱除效率降低,继续升温反而增加能耗。因此,最佳的金属及灰分脱除温度为120 ℃,可满足脱后含水低于1.0%,油中盐的质量浓度降低至3 mg/L以下,金属及灰分脱除率大于18%。

图2 温度对金属及灰分脱除效果的影响

从试验结果来看,煤焦油中含有的金属(如Fe 和Ca 等),对加氢催化剂有很大的损害,加大催化剂的损耗,而仅仅通过电脱盐的手段,只能脱出溶于水的部分金属盐,无法脱除不溶于水的有机金属盐,因而无法使煤焦油中金属含量降到加氢工艺要求。

总的来说,煤焦油经“离心分离与电场电脱盐脱水相结合”的组合工艺处理后,对金属及灰分脱除的试验效果也十分有限,由于煤焦油基准油本身含有的灰分和金属尺寸较小,采用离心分离及电脱盐处理无法体现其优势和效果。考虑到经济性和可操作性,可以考虑添加脱金属剂,通过化学反应脱金属脱灰分,再结合离心分离、电脱盐脱水彻底脱除金属和灰分。

2.3 脱金属剂类别对脱除效果的影响

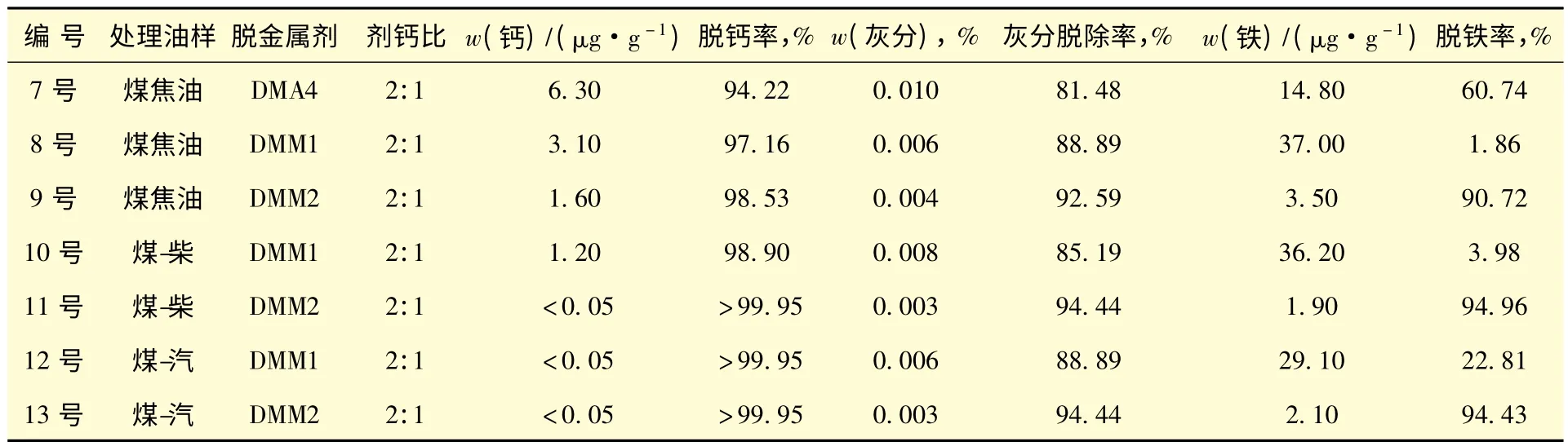

煤焦油中金属元素以钙含量最高,因此研究筛选了一系列脱金属剂,主要是脱钙剂。选择金属钙为脱除的主要对象,附带考虑铁的脱除。金属含量降低后,灰分随之降低,因此,首要目的是考虑金属钙的脱除。采用“离心分离+化学反应脱金属脱灰分+电场电脱盐脱水”组合工艺技术,试验考察了不同脱钙剂的金属及灰分脱除效果,试验结果见表2。化学反应温度为120 ℃,反应时间为60 min,离心分离和电脱盐条件保持不变。

表2 不同脱钙剂的脱金属及灰分脱除效果

由表2 可知,不加脱金属剂,经离心分离和电脱盐处理后,煤焦油中金属及灰分脱除效果不明显,脱钙率及灰分脱除率不足20%,相比而言,加入脱钙剂后,煤焦油中脱钙率、灰分脱除率均有不同程度的提高,在剂钙比为0.4∶1 条件下,DMA4,DMM1 和DMM2 效果较好,脱钙率大于40%,灰分脱除率为40%左右;DMA3,DMA2 和DMA1 效果较差,脱钙率及灰分脱除率不足30%。总体来讲,脱钙剂的加入,有助于金属钙及灰分的脱除,对其他金属影响不大,在离心分离和电脱盐工艺条件相同的情况下,单独一种脱钙剂,无论是酸性剂、络合剂,还是螯合剂、沉淀剂,在剂钙比较低的情况下(如0.4∶1),由于其脱钙的有效官能基团有限,脱钙率都不太理想,最高的脱钙率为44%。

以DMA4,DMM1 和DMM2 作为初选对象,提高剂钙比进行优化试验。

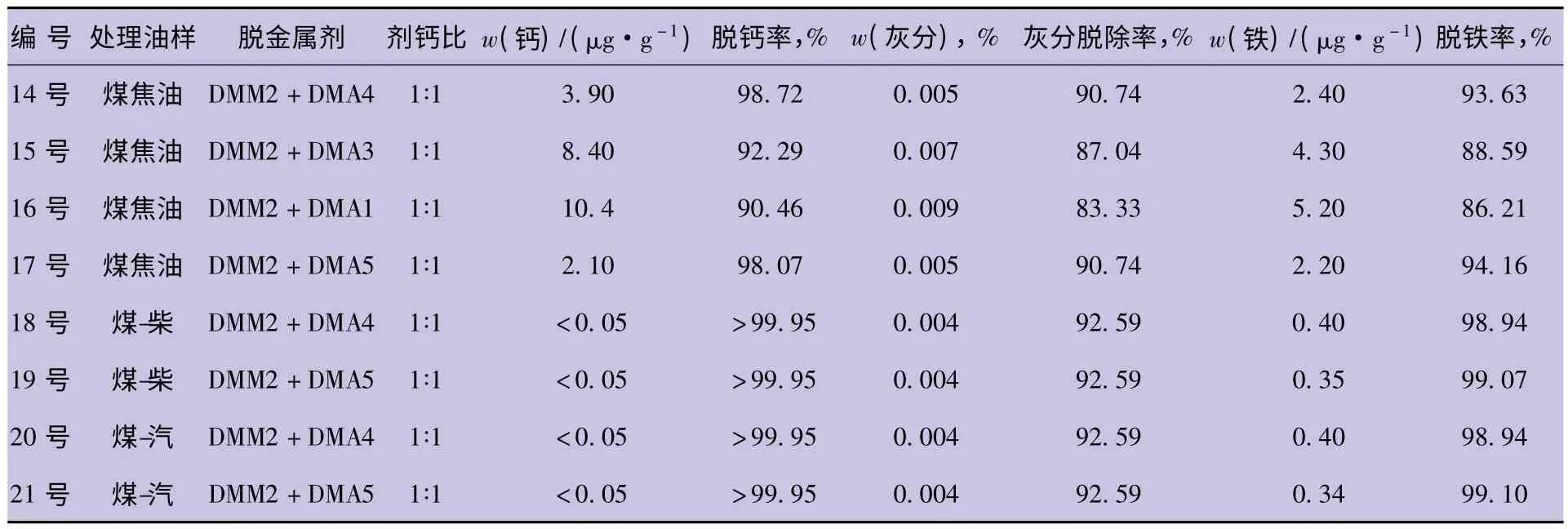

2.4 脱金属剂用量对脱除效果的影响

采用优选脱金属剂DMA4,DMM1 和DMM2,进行剂量优化试验,试验结果见表3,当剂钙比提高到2∶1 时,这三种脱金属剂的脱钙效果显著提高,煤焦油中钙质量分数降低至1~6 μg/g,脱钙率为94%~99%;灰分已降低至0.004%~0.010%,灰分脱除率为81%~93%;而这三种脱金属剂的脱铁效果差别十分明显,DMM2 为90.72%,DMA4 为60.74%,DMM1 为1.86%。

采用DMM1 和DMM2 为优选脱金属剂,在剂钙比2∶1 条件下,煤焦油掺炼油(包括掺炼10%的汽油或柴油)的脱钙率高达99%;灰分脱除率为85%~94%;采用DMM2 为脱金属剂时,脱铁率大于94%,而采用DMM1 时,其脱铁率小于23%,由此可见,DMM2 的脱铁效果远远优于DMM1。

采用DMM2 为精选脱金属剂,对煤焦油及其掺炼油(包括掺炼10%的汽油或柴油)进行预处理,脱钙率不小于99%,脱铁率不小于90%,灰分脱除率大于92%。综合考虑脱钙、脱铁及灰分脱除效果,可选择DMM2 作为最佳脱金属剂,进行脱金属剂的复配筛选研究。

另外,采用“离心分离+化学反应脱金属脱灰分+电场电脱盐脱水”组合工艺技术处理煤焦油后,其脱后含盐降低至3 mg/L 以下,脱后含水小于1%,满足脱盐脱水要求。

表3 不同剂钙比的试验分析结果

2.5 脱金属剂复配对脱除效果的影响

针对煤焦油脱金属,通过“活性剂+增效剂”的方式复配,对脱金属剂的活性组分进行优化组合,发挥不同官能团的协同增效作用详见表4。结果表明:当剂钙比降低至1∶1,脱钙剂用量减少1/2,金属及灰分脱除效果能得到充分保证,脱钙率保持在90%~99%;灰分脱除率为83%~90%;脱铁率为88%~94%;其中“DMM2 +DMA4”和“DMM2+DMA5”这两种复配方式,综合效果较好。

采用“DMM2+DMA4”和“DMM2+DMA5”这两种复配方式,对煤焦油掺炼油(包括掺炼10%的汽油或柴油)进行金属及灰分脱除试验研究,剂钙比降低至1∶1,脱钙剂用量减少1/2,金属及灰分脱除率均有一定程度的提高,脱钙率、脱铁率均达到99%,灰分脱除率高于92%。因此,掺炼轻油包括汽油、柴油,都有助于进一步提高煤焦油的预处理效果,达到深度脱金属和灰分的目的。

表4 脱金属剂复配对金属及灰分脱除效果的影响

2.6 分析与讨论

高效脱金属剂的研制主要包括脱钙功能团的确定、脱钙剂的复配及脱金属性能评价等方面。在软硬酸碱理论的指导下,根据分子设计原理,确定脱金属功能团,然后通过调配脱钙剂的活性组分、增效组分比例,并利用其相互间的协同效应,使复配的脱金属剂能与钙、铁等金属元素形成稳定的水溶性多元混配物。

不加脱金属剂时,煤焦油的金属及灰分脱除率都很低,加入一定量不同类型的脱金属剂后,金属及灰分脱除率均有不同程度的提高;在其它条件相同时,由两种或两种以上脱金属剂复配后的脱金属及灰分脱除效果比单独使用一种脱金属剂时要好,其原因主要是由于两种或两种以上脱金属剂的加入可以形成钙、铁等金属的多元混配物,从而使脱钙率、脱铁率有了明显的提高。

当加入脱金属剂时,脱金属剂可与煤焦油中的有机金属化合物发生酸化、络合化、配位化和螯合化等,转化成易溶于水的金属化合物,可在电脱盐脱水反应时一并脱除。以单一的脱金属剂为例,脱金属剂与金属可发生如下反应:

式中:X 分别代表脱钙剂中含有的氨基或羧基等脱钙功能基团,对煤焦油中镁、铁、铜等其它金属元素的反应与钙的反应类似。

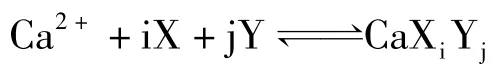

当采用“活性剂+增效剂”的复配方式时,煤焦油中的钙与加入的脱金属剂反应时,形成钙的多元混配物,其反应方程式可表示为:

式中:X 和Y 分别代表复配脱钙剂中含有的氨基、羧基、羟基、磷酸基、双键等不同的脱钙功能基团,能取到互补增效协同作用。

基于上述原理,采用“DMM2+DMA4”和“DMM2+DMA5”这两种复配方式,对煤焦油及其掺炼油(包括掺炼10%的汽油或柴油)进行金属及灰分脱除试验,剂钙比的降低和脱金属剂用量的减少,并没有影响金属及灰分脱除效果,脱钙率、脱铁率和灰分脱除率均能达到理想值,实现深度脱金属和灰分的目的。这两个复配体系中均具备氨基、羧基等多个脱钙功能基团,能与Ca2+和Fe2+等金属离子形成更加稳定的络合物,与单一的脱金属剂相比,复配剂在稳定性、协同性、选择性等性能方面有显著提高。

3 结论

采用离心分离、电脱盐脱水、化学脱金属脱灰分等组合式工艺技术,对煤焦油进行脱金属、脱灰分等系统预处理技术研究,最终选定煤焦油的金属及灰分脱除工艺流程为:

最佳工艺操作条件为:

离心转速3 000 r/min,电脱盐温度120 ℃,电场强度700 V/cm,注水量10%、混合强度为手摇200 次,油溶性破乳剂THD 添加量为20 μg/g,DMM2 脱钙剂与钙的摩尔比为2 ∶1 的优化条件下,煤焦油脱后含盐降低至3 mg/L 以下,脱后含水小于1%,脱钙率超过98%,灰分脱除率高达92%,脱铁率超过90%,煤焦油中的杂质含量显著降低,可以满足后续加氢工艺的要求;当脱钙剂DMM2 中添加增效剂DMA4 或DMA5 后,其用量减少1/2,脱钙率保持在98%以上,脱铁率、灰分脱除率均在90%以上。

“离心分离+化学反应脱金属脱灰分+电场电脱盐脱水”组合工艺技术可确保煤焦油处理后的质量能达到后续催化加氢工艺要求;能使煤焦油达到深度脱盐、脱水、脱金属、脱灰分、脱杂质要求,减轻对后续加氢催化剂的影响。与传统工艺相比,组合工艺技术提高了生产效率和预处理效果,降低了能耗,为提高煤焦油的资源利用率提供了技术支持。

[1]任洪凯,邓文安,李传,等.中/低温煤焦油酚类化合物的组成研究[J].煤炭转化,2013,36(2):67-70.

[2]张飏,孙会青,白效言,等.低温煤焦油的基本特性及综合利用[J].煤洁净技术,2009,15(6):57-60.

[3]黄谦昌.煤气化焦油加工制取汽油和柴油的研究[J].煤炭转化,1995,18(4):75-83.

[4]李冬,李稳宏,高新,等.中低温煤焦油加氢改质工艺研究[J].煤炭转化,2009,32 (4):81-84.

[5]张晔,赵亮富.中/ 低温煤焦油催化加氢制备清洁燃料油研究[J].煤炭转化.2009,32(3):48-51.

[6]肖瑞华.煤焦油化工学[M].北京:冶金工业出版社,2002:38-40.

[7]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:626-637.