橡胶密封圈失效分析方法探讨

王占彬,范金娟,肖淑华,刘小辰

(1.北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中航工业失效分析中心,北京 100095)

0 引言

橡胶因具有优异的弹性性能和抗压变性能,可有效地阻止压力介质的泄漏,因此被广泛应用于密封领域。与此同时,因橡胶密封件失效引起的故障也在不断增加,比例占到橡胶制品故障的30%[1-3]。另外,橡胶密封也都是极其关键的技术,往往是一个不起眼的密封元件的失效,可以造成价值数百万元甚至数亿元的损失,有时还可能造成不可挽回的环境污染和人员伤害,一个重要例证就是1986年挑战者号航天飞机因固体火箭助推器密封结构存在设计缺陷,导致密封失效燃气外泄,造成价值几十亿美元的航天飞机空中解体、机组人员丧生的空前悲剧。

橡胶密封圈在模具中硫化成型后,用于安装在各种机械设备上,在规定的温度压力以及不同的液体和气体中,于静止或运动状态下起密封作用。其在成型工艺、形状、装配、功能上具有一定的一致性,这也使得很多橡胶密封圈在失效形式和原因上具有相似性,程序上很多时候遵循相同原则性,在分析思路和方法上也形成一定的规律性。目前报道的密封圈的失效分析多针对单个失效件的原因分析,对失效共性的总结与研究相对较少[4-5],特别是程序与方法更是鲜有报道。因此,本研究在总结和归纳橡胶密封圈的失效类型和失效原因的基础上,进一步提出了密封圈的失效分析程序、思路和方法,对改进密封圈的设计与生产工艺,规范其使用方法和环境,找出可行的预防措施或改进措施,减少橡胶密封失效而导致的故障,充分发挥橡胶密封特性和优势具有重要意义。

1 橡胶密封圈密封原理

橡胶密封是依靠自身的弹性、并存在原始装配过盈量或预加载荷来实现的。其原理是:当密封圈装入密封安装槽后,受到一种初始挤压或压缩作用,这种挤压或压缩作用提供了初始密封压力P1。而在工作过程中密封圈与介质接触表面会受到来自流体压力P0,从而使得密封面的接触压力增加到P2,此时密封面的接触压力P2就会大于流体压力P0,就起到阻挡介质流动的作用,进而起到密封作用。

2 橡胶密封圈常见的失效模式

2.1 密封圈常见的失效形式

密封圈常见的失效形式主要有6 种:1)密封圈自身完好而密封系统发生泄漏;2)开裂、断裂;3)扭曲、异常变形、磨损;4)鼓泡、掉块、耍圈;5)软化、硬化、龟裂、出油、出沫;6)收缩、溶胀。

2.2 失效性质

从断裂或开裂的失效性质上,橡胶密封圈与塑料、复合材料等非金属材料性质相同,分为过载与疲劳开/断裂。

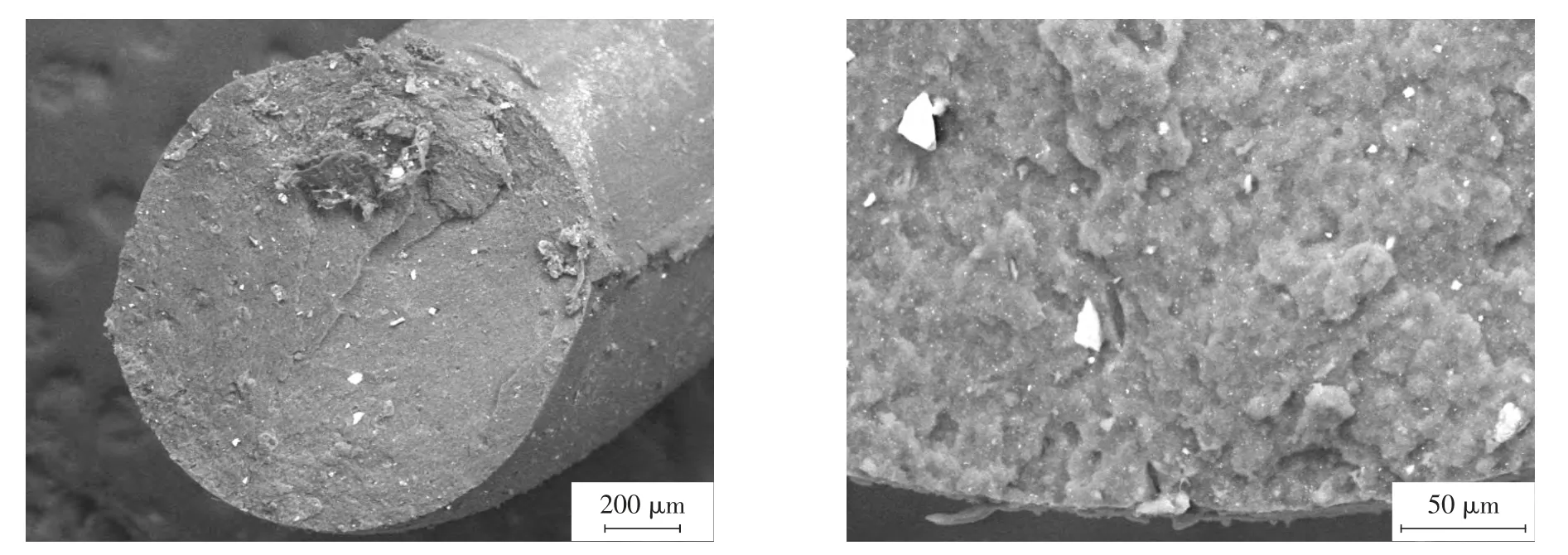

1)过载。密封圈发生过载断裂时,断口通常为韧性断口,整体上较为粗糙,可见一定韧窝状特征或放射状棱线等撕裂特征,典型的形貌见图1。

图1 密封圈的拉伸断口形貌Fig.1 Tension fracture morphology of rubber seal ring

2)疲劳。密封圈发生疲劳断裂时,断口源区通常较为平滑,扩展区可见一定的疲劳弧线或疲劳条带(对于密封圈而言最常见的为疲劳弧线,条带较为少见),而快速扩展区或扩展后期则相对粗糙,断面起伏通常也较源区大,典型的形貌见图2。

图2 密封圈的疲劳断口形貌Fig.2 Fatigue fracture morphology of rubber seal ring

其他性质还有老化、外物损伤、腐蚀等,其中老化是必然的,也是最为常见的。

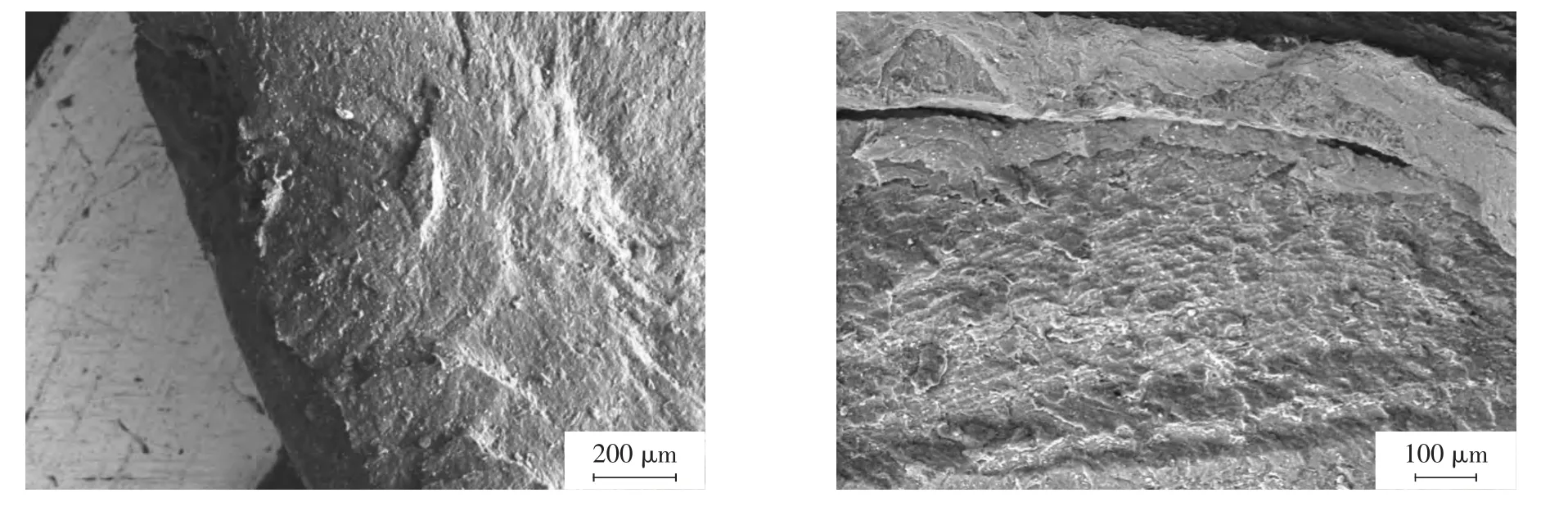

3)老化。通常情况下,橡胶密封圈发生老化时的表现形式主要有:表面逐渐变色、喷霜、发粘变软、龟裂或微裂纹、发脆变硬,同时橡胶的物理机械性能下降,强度、伸长率等大幅下降,透气率增大。但不同种类橡胶的老化现象不同[10-13],对应的形式见表1,典型形貌见图3。

表1 橡胶老化的表现形式Table 1 Formation of rubber aged

图3 密封圈老化形貌Fig.3 Apperance of aged rubber seal ring

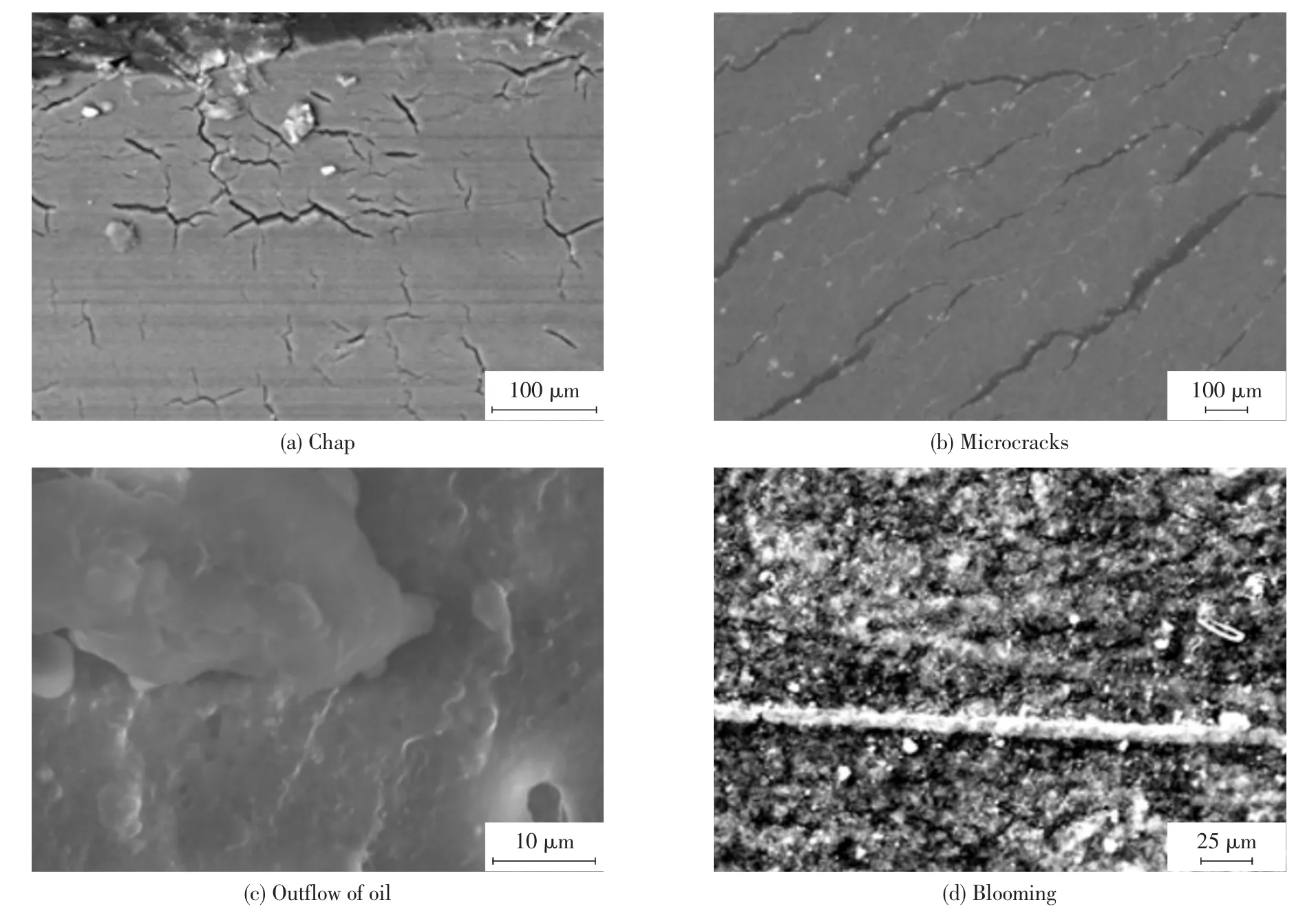

4)外物损伤。密封圈的外物损伤通常表现为锐物划伤、摩擦磨损、拉拔挤压等,典型形貌见图4。

5)腐蚀。对橡胶密封圈而言,腐蚀绝大多数体现在与密封介质的不适应或不匹配性上,具体表现为溶胀、物质交换或体积收缩等。

3 橡胶密封圈常见的失效原因

引起橡胶件失效的因素分布在生产、储存、运输和使用的各个环节当中,原因包括选用材料不合理、工艺控制不当、外物损伤、装配使用变形、环境应力等几方面。

图4 外物损伤形貌Fig.4 Damage morphology

3.1 材料

密封圈在选择材料时,对实际工况考虑不够全面或存在偏差,忽略了某种受力、温度、介质等对橡胶的影响,导致密封形式不适当。1)与使用环境温度不符,材料与介质发生物质交换收缩或溶胀、化学损伤等从而导致密封件挤入间隙或变形过大、快速老化,进而提前失效;2)材料误用或错用,主要为的材料名称、批号等标记不清,胶料储存过期、混入沙土、棉纱等杂物;3)材料的强度、伸长率或硬度等选择不合适,使得胶圈在使用过程中变形过大或过小。

密封圈在选材时,根据使用环境不同,选用的密封材料不同。一般在耐油时采用丁腈橡胶,耐候和臭氧通常选用氯丁橡胶,高温时常选用硅橡胶或氟橡胶,耐压或耐磨时用聚氨酯橡胶,耐寒同时耐油用共聚氯酯橡胶,耐酸碱用聚四氟乙烯等[6]。

3.2 设计

密封圈的设计方面考虑不周。1)密封圈、安装槽、活塞杆等的尺寸、公差设计不正确,使得密封圈压缩率过大或过小,密封圈发热损坏、滚动爬行、挤入间隙、咬伤;2)接触压力或流体流速过大、缺少合理的冷却系统或散热系统等问题,导致胶圈老化、变硬变脆;3)管接头与压力、使用条件不符,因振动高压造成密封圈泄露。

根据经验与相关文献[7-9]报道:对液压油密封系统密封圈设计时,通常遵循以下原则:静密封时,密封圈的拉伸量为1.03~1.04 mm、压缩率为15%~25%,槽壁粗糙度Ra 通常为6.3~3.2 μm;往复动密封时,密封圈的拉伸量在1.02 mm左右、压缩率在12%~17%范围内,Ra 通常要求在1.6 μm 以下;旋转动密封时,密封圈的拉伸量在0.95~1.00 mm、压缩率在5%~10%范围内,Ra 为0.4 μm 或抛光。密封沟槽的尺寸参数取决于密封圈的尺寸,一般O 形密封圈的截面面积应在沟槽截面面积的85%以上,密封槽宽度应大于密封圈压缩变形后的最大尺寸,大多为密封圈截面直径的1.1~1.5 倍。沟槽的深度则主要取决于密封圈的压缩率,通常要小于自由状态下密封圈的截面直径。

3.3 工艺

生产过程中管理或操控不当。1)胶料欠硫或过硫、添加成分混炼不均或颗粒较大,使得胶圈力学性能、硬度等无法满足使用要求,或者批次间存在明显差异;2)成型的几何尺寸和精度不符合要求;3)存在气孔、夹杂等缺陷;4)存在飞边、毛刺,分模面未打磨到位或在打磨过程中损伤;5)零件密封沟槽的加工质量、几何精度、表面粗糙度等加工不合格,造成密封圈磨损剧烈。

为合理的控制工艺或管理不当,建议在出厂前或装配前,检查密封圈表面质量,重点检查是否存在明显的气孔、毛刺、裂痕、切边、飞边等缺陷;条件允许时,还应检查密封圈的尺寸以及密封沟槽的加工质量,粗糙度等是否满足相关要求。

3.4 装配

安装过程中产生损伤。1)强行将密封圈压入安装槽,造成橡胶圈局部异常变形、扭曲、偏心;2)密封面在安装时被零件锐边处的毛刺划伤;3)装配的工装设计不合理,使得胶圈安装不到位或产生偏斜,或是胶圈遭受过大的拉伸引起塑性变形;4)胶圈或安装槽装配时带入沙粒或金属碎屑,造成密封圈磨损。

为防止装配损伤,装配前建议对密封沟槽、密封耦合面进行清洗,并对密封圈装配中的触及面涂润滑剂。装配后检查密封圈是否扭曲、划伤或偏心。

3.5 储存运输

未按密封件产品的说明进行储存或运输,造成材料性能劣化。1)在存放或运输过程中遭受阳光紫外照射、受热、受潮;2)储存或运输过程与有害溶剂、油液、酸、碱等接触;3)遭受外物划伤、挤压、磨损;4)悬挂、挤压放置造成密封圈加速老化或尺寸变化。

3.6 使用

操作不当或过度使用,接头螺杆等松动、振动或倾斜等造成密封圈损伤;或使用环境(温度、应力等)较预期更为恶劣,使得胶圈性能退化速率加快,提前老化。

3.7 其他

工作环境或密封的油液存在污染,造成胶圈溶胀或腐蚀;或混入固体颗粒,造成密封件研磨磨损等。

4 橡胶密封圈失效分析程序

橡胶密封失效可能原因的往往有很多,与其相关的影响因素也更为繁杂,因此只有确立合理的分析逻辑顺序,才能获得更多、更准确有效的信息。对于失效分析而言,材料种类的不同时往往形态、特性之间差异非常大。如金属、复合材料、塑料等通常具有特定对应的分析程序[14]。对于密封圈失效而言,根据以往失效分析工作经验,建议采用以下程序:

1)收集整理历史背景和信息。尽可能全面的收集密封圈的背景信息,包括:材料、工艺、设计、载荷、尺寸、介质、温度、压力、振动、贮存与服役历史等方面;另外还要了解收集与密封圈接触的安装槽、密封件、密封介质等的有关信息。

2)外观检查。检查装配系统泄露情况、密封组件与装配前的变化情况,包括:安装槽及密封件表面是否磨损、是否存在颜色变化、是否存在明显颗粒物;密封介质的颜色与污染情况;观察密封圈的外观是否存在异常变形或机械损伤、是否存在颜色变化。

3)痕迹检查。收集密封圈及安装组件表面痕迹,包括是否存在变形痕迹、撞击、摩擦痕迹、腐蚀痕迹、灼烧痕迹、污染痕迹、分离物痕迹、机械加工痕迹等;

4)尺寸检查。检查密封组件密封圈尺寸(厚度、内外直径等)、安装槽活塞杆等组件的尺寸是满足要求、计算验证压缩量、密封间隙是否合适。

5)裂纹、断口。裂纹与断口的主要形貌特征,包括:断口的平直情况、颜色情况、变形情况、源区、性质,断口与周围损伤、缺陷、微裂纹之间的关系,断口与成型方向(轧制方向、分模面方向)、断口与主正应力方向的关系。若为多处断裂或残骸,应对断裂/残骸进行拼接,给出裂纹扩展方向,找出裂纹源或缺陷存在部位。

6)性能测试。对胶圈的进行必要的力学性能、热学性能、硬度、耐介质性能,介质的粘度、酸碱度、颗粒度等方面的测试检验,确定是否符合技术要求。

7)成分分析。对胶圈成分分析,检查胶料的结构成分是否存在异常、是否存在老化、吸油、变质等变化。

8)综合评定分析结果。综合分析比较,从现象到本质,确定失效性质、串联印证解释失效过程。对疑点进行模拟试验或验证试验。

5 橡胶密封圈失效通常的诊断思路

对于密封圈失效,首先判断密封圈是否完好。若外观完好,则需要检查密封圈与沟槽尺寸是否合适、密封组件是否安装到位、检查密封圈硬度和伸长率是否适当。若密封圈发生扭曲、挤压变形时,通常重点对装配过程、沟槽倒角、配合面角度、密封圈压缩率等进行检查。表面存在磨痕、划伤、掉块时通常重点关注胶圈表面处理过程、沟槽等的粗糙度、是否有金属磨损碎屑、油液或系统内是否有异物进入。密封圈表面龟裂、碳化、颜色变化时,应关注环境温度是否正常。密封圈发生溶胀、鼓泡、收缩等现象时,应关注密封介质是否异常以及密封圈的耐介质性能。密封圈表面存在较多微裂纹时,应综合材质、硬度、性能等判定材料是否已经老化。当密封圈发生开裂或断裂时,通常首先寻找开裂/断裂的起源位置,通过断口形貌判定断裂性质,重点关注源区及附近区域是否存在缺陷或损伤,进而结合密封圈的受力情况、环境、材质性能等综合分析、相互印证,进而寻找失效原因。

6 结束语

本研究在密封圈失效分析与案例总结归纳的基础上,给出橡胶密封圈常见的失效形式和原因,列举了密封圈典型损伤特征及断裂失效断口的形貌特点,探讨了橡胶密封圈常用的失效分析方法和思路,为密封圈故障分析提供参考。但在实际工况条件下,很多橡胶密封圈失效往往不是单一原因所致,常常是多种应力环境因素综合作用的结果。特别是裂纹和断裂失效,断口的形貌特征与形成原因往往非常复杂,应针对密封圈的具体使用情况进行综合分析,从而找出确切原因,提出可行的预防措施或改进措施,才能有效的减少橡胶密封圈故障的发生。

[1]常新龙,姜帆,惠亚军.导弹橡胶密封圈环境失效研究[J].装备环境工程,2011,8(4):59-62.

[2]刘小明,亓军洲.航空橡胶件失效分析及预防研究[J].航空维修与工程,2010(1):42-44.

[3]钟群鹏,宋光雄,张峥,等.机械失效模式、原因和机理的诊断思路和主要依据[J].北京航空航天大学学报,2004,30(10):913-918.

[4]周波,侯学勤.受油探头橡胶密封圈失效分析[J].失效分析与预防,2011,6(1):40-43.

[5]刘旭.液压缸中密封件的失效原因分析[J].流体传动与控制,2006(5):51-53.

[6]姚世元,徐天亮.液压系统中O 形密封件的失效原因分析和选用[J].液压与气动,2009(6):70-72.

[7]冯长征.液压系统橡胶密封失效的原因分析及预防[J].建筑机械,2000(1):33-35.

[8]任全彬,蔡体敏,王荣桥,等.橡胶“O”形密封圈结构参数和失效准则研究[J].固体火箭技术,2006,29(1):9-14.

[9]冯保东,黄艳松,马俊文,等.发动机封严胶圈裂纹分析与预防[J].失效分析与预防,2009,4(3):165-167.

[10]罗鹏,倪洪启,陈富新.液压系统丁腈橡胶(NBR)密封件失效形貌特征分析[J].重型机械科技,2004(2):35-37.

[11]崔文毅.工程机械橡胶密封件的失效分析及改进设想[J].筑路机械与施工机械化,1997,14(4):19-20.

[12]韩志宏.液压系统中橡胶密封件失效情况及预防措施[J].机械管理开发,2008,23(1):49-50.

[13]夏祥泰,王志宏,刘国光,等.飞机起落架作动筒密封圈失效分析[J].失效分析与预防,2007,2(4):35-39.

[14]范金娟,王占彬.复合材料失效分析程序与方法探讨[J].纤维复合材料,2013,41(4):41-44.