燃烧室爆裂分析

付长明 ,屈 伸,董 晨,吴昌林,樊义伟,郭彩花,袁金才

(1.中国科学院金属研究所沈阳材料科学国家(联合)实验室材料失效分析中心,沈阳 110016;2.山西江阳化工有限公司,太原 030041)

0 引言

燃烧室是燃料或推进剂在其中燃烧生成高温燃气的装置。它是燃气涡轮发动机、冲压发动机、火箭发动机的重要部件。燃烧室作为发动机中将燃料的化学能转化为热能的重要部件,需要在一定的范围内稳定工作,并且能够可靠地启动并能使发动机在短时间内加速到额定状态。燃烧室按结构形式分为管形燃烧室、环形燃烧室和环管形燃烧室。燃烧室由外壳、火焰筒、喷油嘴、涡流器、点火装置等组成。燃烧室是火箭发动机的重要组成部分,其设计性能的好坏,将直接影响到整个发动机的使用性能。由于火箭发动机燃烧室应用的特殊性,针对其进行研究的公开资料很少,基本上都是20 世纪80年代以前发表的。路景芝[1]对火箭发动机燃烧室的断裂强度做了理论计算,说明了燃烧室断裂强度的校核步骤和计算方法,指出了燃烧室存在的裂纹性缺陷主要有夹杂、气孔、裂纹、未焊透等;阎熙[2]介绍了燃烧室的结构和基本性能参数;田永祯[3]阐述了对燃烧室内表面粗糙度常规检验标准的不同看法和燃烧室的强度校核。目前为止,国内外尚无发动机燃烧室爆裂的实例报道,本研究分析一个管型燃烧室的爆裂案例。

管型燃烧室在正常使用中突然发生爆裂事故。发动机燃烧室材料为7A04(T6)铝合金管材,原材料尺寸为φ95 mm×25 mm,经机加工成型。为避免事故再次发生,需要对故障件进行失效分析,找出失效原因。分析检测内容包括:宏观分析,断口分析,金相组织检验,材料化学成分检验,拉伸性能检测等,为事故原因分析提供更多的依据。

1 检验结果

1.1 残骸宏观观察

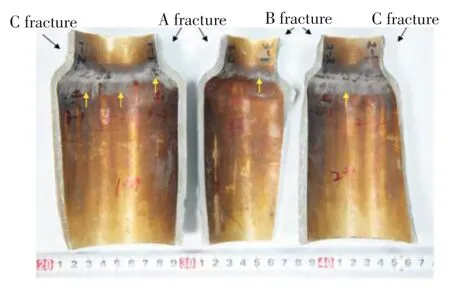

图1 是爆裂燃烧室及内腔结构形貌的宏观照片。燃烧室是一端为小口径的圆柱筒,爆裂成3块残骸,邻近的断口为对偶断口,断口编号分别为A 断口、B 断口和C 断口。由图可见,在内腔变径的圆弧过渡部位有火焰燃烧痕迹,表面氧化较重(图1 中黄色箭头所指),说明该部位是点火具引燃发射药产生爆炸的位置。将燃烧室爆裂的3 块残骸拼接起来试图恢复原貌(图2),发现B 断口和C 断口与其对偶断口接缝相吻合(图2a、图2b),而A 断口与其对偶断口之间已经变形,不能相吻合,出现缝隙(图2c),而且在圆弧过渡部位缝隙间距最宽(红色箭头所指处),只有在大口径端才能互相对接。这表明在圆弧过渡区域附近变形最大,应该是爆裂的起裂源,然后向大口径端扩展。另外,从图2c 可以看到,小口径端的螺纹保持完好,几乎没有变形,说明是瞬间爆裂,并且爆裂强度较大。而大口径端断口附近螺纹变形较大,有的螺齿已经撕裂(黑色箭头所指处),说明开裂过程相对来说要迟缓一些,进一步证明爆裂是由小口径端向大口径端扩展。

图1 燃烧室爆裂残骸宏观像及断口编号Fig.1 Macro image and fracture number of debris of combustion chamber

图2 断口对接宏观像Fig.2 Macro images of joint fractures

1.2 断口宏观观察

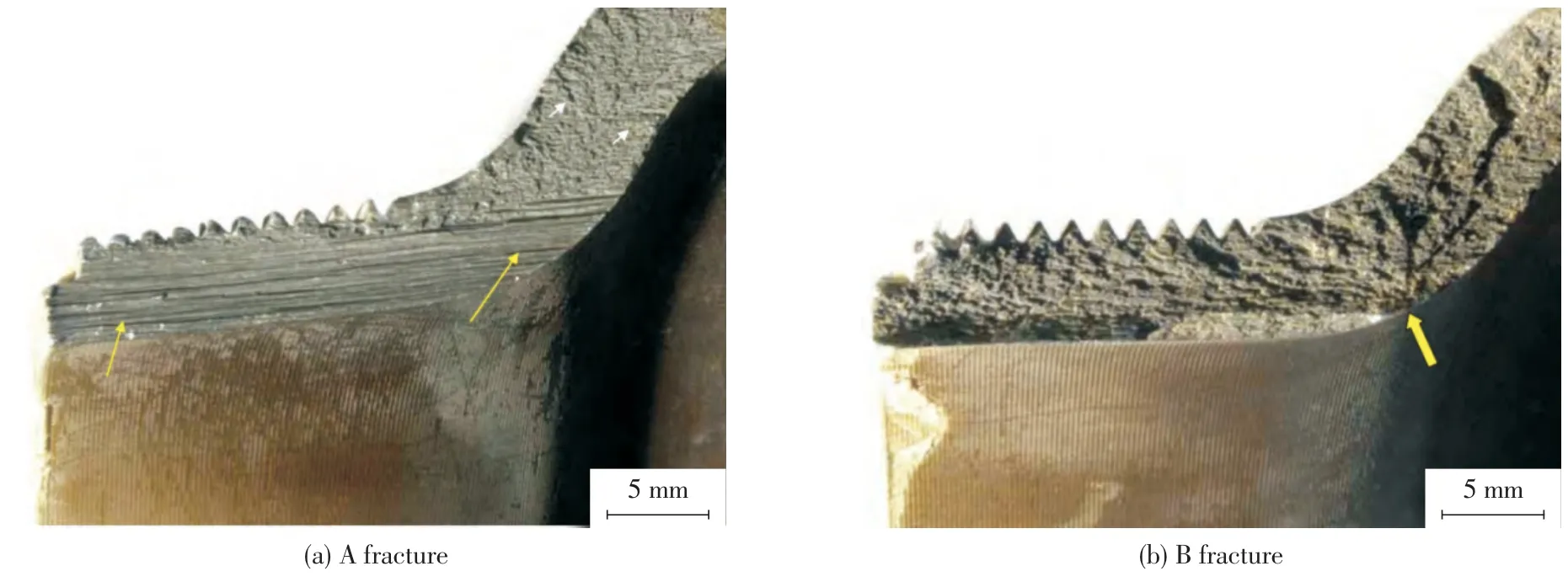

图3 是燃烧室断口局部放大宏观形貌。由图3a 可以看到,A 断口小口径部分表现为沿燃烧室纵向呈现凹凸不平、层次起伏的条带,它几乎贯穿整个横截面(即壳体厚度),从小口径顶端一直延伸到圆弧过渡区(图3a 黄色箭头所指)。这种断口形貌被称之为木纹状断口[4],属于缺陷断口。除此之外,在断口上看到人字形纹理[5](图3a 白箭头所示),而且人字的尖头指向小口径端。一般来说,人字纹的尖头指向断裂源,说明断裂源在燃烧室的小口径附近。从圆弧过渡区一直到大口径端,断口形貌均为人字纹断口。B 断口的小口径圆弧过渡区比较粗糙,并且有放射状纹理[6](图3b 黄箭头指示),开裂应该是从放射状纹理处向左(小口径端)和向右(大口径端)2 个方向扩展。C 断口形貌与B 断口形貌基本一致。宏观观察表明,A 断口上的木纹状断口为主断裂源,并且A 断口首先开裂,B 和C 断口的断裂源在小口径圆弧过渡区。

1.3 断口金相观察

从燃烧室A 断口小口径圆弧过渡处沿断口横截面切取试样,制备成断口金相试样,并置入扫描电镜中进行观察。图4a 为试样的背散射电子像,图像上部参差不齐,为木纹状断口(图4a 黄箭头所指)。发现在断口上或靠近断口处有白色相,呈断续状分布在断口上,有的地方聚集成堆(图4a 黑箭头所指)。应用能谱仪对白色相做成分分析,结果见图4b、图4c。结果显示块状相含有Zn、Cu、Al、Mg 元素,这些元素都是该合金的主要成分,是一种富集Zn、Cu、Al、Mg 的合金相[7]。

图3 断口局部放大像Fig.3 Local amplification of fracture surfaces

图4 A 断口金相的背散射电子像和能谱分析结果Fig.4 Back scattered electron image and results of energy spectrum analysis for A fracture microstructure

图5 示出合金相沿纵向分布的背散射电子像,图像上部为木纹状断口处,发现有大量呈条带沿木纹状断口分布的合金相。

图5 A 断口金相的背散射电子像(纵向)Fig.5 Back scattered electron image (longitudinal)of A fracture microstructure

图6 为靠近木纹状断口处的金相组织,可以看到较粗大的铸态共晶组织[8],由于试验观察到的是树枝状晶粒的截面,所以呈网状,通常称为枝晶网状组织[9]。

图6 木纹状断口处的金相组织Fig.6 Microstructure of wood pattern fracture

1.4 化学成分分析

从燃烧室取样进行化学成分分析,分析结果表明,送检燃烧室材料的化学成分含量均满足有关标准规定。

1.5 力学性能检测

从燃烧室沿纵向切取拉伸试样进行室温力学性能测试,表1 给出了燃烧室的室温力学拉伸性能测试结果,符合标准要求规定值。

表1 力学性能测试结果Table 1 Test results of mechanical properties

2 分析与讨论

通过对燃烧室残骸及断口的宏观和微观观察表明,A 断口上的木纹状断口为燃烧室爆裂的起始断裂部分,该断裂部分又引起了快速断裂的人字纹断口。检验结果证明,在木纹状断口上或其附近存在聚集的合金相,在热加工过程中它们沿变形方向被拉长或被破碎,形成近似平行排列的合金相条带,木纹状断口正是这些合金相条带的表现。能谱分析结果表明,这些合金相主要是富集Zn、Cu、Al、Mg 的相,其中Mg、Cu、Zn 含量明显高于7A04 合金中的相应元素的平均成分,应该是Al 与Mg、Cu、Zn 金属形成的化合物。此外还有AlMnFeSi 相,AlMgSiZn 相,Fe 和Si 都是有害的杂质,应该严格控制。金属间化合物夹杂的存在会破坏铝合金锻件内部的连续性,这些聚集的金属间化合物夹杂应是在铝合金铸锭中就已存在,可能是由于铝液在铸造过程中搅拌不充分造成的。金属间化合物夹杂是铝合金锻件锻造生产过程中无法消除的缺陷,为减少夹杂物缺陷的产生,要提高铝合金熔炼工艺水平,确保原材料的质量[10]。金相观察发现,木纹状断口处金相组织为较粗大的铸态共晶组织,可能是在燃烧室制造过程中由于温度高过共晶点的温度,容易使局部熔化,冷却后析出共晶组织。由于中部温度最高,所以组织较粗大。这种较粗大的共晶组织不应该是本产品最终所希望得到的组织。

3 结论

1)燃烧室残骸的断裂性质属于过载断裂。

2)燃烧室断裂源位于小口径圆弧过渡部位。主断裂源表现为木纹状形貌,属于金属间化合物夹杂聚集性缺陷。

[1]路景芝.固体火箭弹燃烧室断裂强度计算[J].兵工学报弹箭分册,1982(4):61-71.

[2]阎熙.弹用涡轮发动机燃烧室的发展与未来关键技术研究[J].飞航导弹,2014(8):75-80.

[3]田永祯.对新40 火箭弹燃烧室管内表面质量问题的一点看法[J].技术经济,1994(8):45-48.

[4]白宗奇,宋晓军.Q345B 等板带产品木纹状断口的成因分析[J].物理测试,2013,31(2):56-58.

[5]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:235-236.

[6]廖景娱.金属构件失效分析[M].北京:化学工业出版社,2010:60-61.

[7]陈丹丹,张海涛,蒋会学,等.DC 铸造7075 铝合金微观偏析的量化分析[J].材料与冶金学报,2011,10(3):220-225.

[8]王正安,汪明朴,杨文超,等.1973 铝合金铸态组织及均匀化退火组织研究[J].材料工程,2010(5):56-63.

[9]鲁法云,赵凤,穆楠,等.7075 铝合金均匀化过程中组织转变[J].材料热处理学报,2015,36(5):17-22.

[10]刘静安,单长智,侯绎,等.铝合金材料主要缺陷与质量控制技术[M].北京:冶金工业出版社,2012:265-266.