65Mn锻造磨球开裂分析

周 伟,艾云龙,王家宣,陈卫华

(1.南昌航空大学 材料科学与工程学院,南昌 330063;2.江铜集团(余干)锻铸有限公司,江西 余干 335100;3.南昌航空大学 航空制造工程学院,南昌 330063)

0 引言

磨球作为一种球磨机中重要的粉碎介质,是球磨机使用中消耗量最大的易磨损件。磨球的失效和频繁更换,一方面造成材料的使用效率降低,企业生产成本提高;另一方面,严重影响整个球磨机生产线的效率[1-3]。65Mn锻造磨球由于其具有生产工艺简单、质量好、效率高等优点,已广泛应用于矿山、冶金、电力、建材等行业领域[4-5]。

采用胎模锻批量生产的直径为φ100 mm 的65Mn锻造磨球,生产工序为:锻造坯料加热→胎模锻→淬火→回火→抽样检验→入库。在产品质量抽样检验中,发现部分磨球内部出现开裂现象,降低了产品的合格率。为探明磨球开裂原因,提高产品合格率,本研究结合工厂实际生产工序,对开裂的锻造磨球进行系统的分析研究,为65Mn锻造磨球的改性研究提供一定的理论依据和技术参考。

1 试验材料及方法

工厂采用直径为φ80 mm 的65Mn(GB/T 1222—2007)钢坯作为的锻造磨球原材料,化学成分如表1 所示。试验选取一个典型开裂的锻球,沿锻球直径方向截取厚度为10 mm 的圆片试块,观察锻球的表面和切面裂纹的宏观形貌。分别在原锻球生产工序中的锻造坯料、加热空冷后的锻坯及开裂失效锻球上截取金相试样,采用XJP-6A 型光学显微镜观察试样的金相组织,采用FEI QUANTA200 型扫描电子显微镜对试样进行的显微组织观察、EDS 微区成分分析及裂纹微观形貌观察。

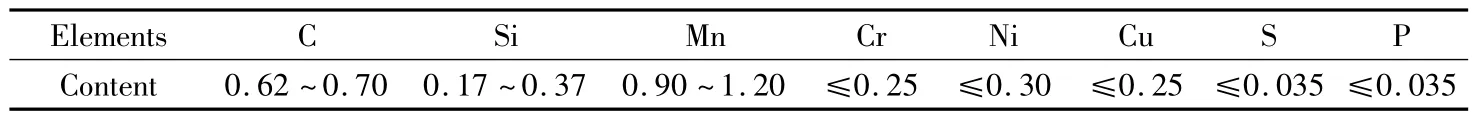

表1 65Mn锻造磨球的化学成分(质量分数/%)Table 1 Chemical composition of 65Mn wrought grinding-balls (mass fraction/%)

2 试验结果与分析

2.1 裂纹宏观形貌观察

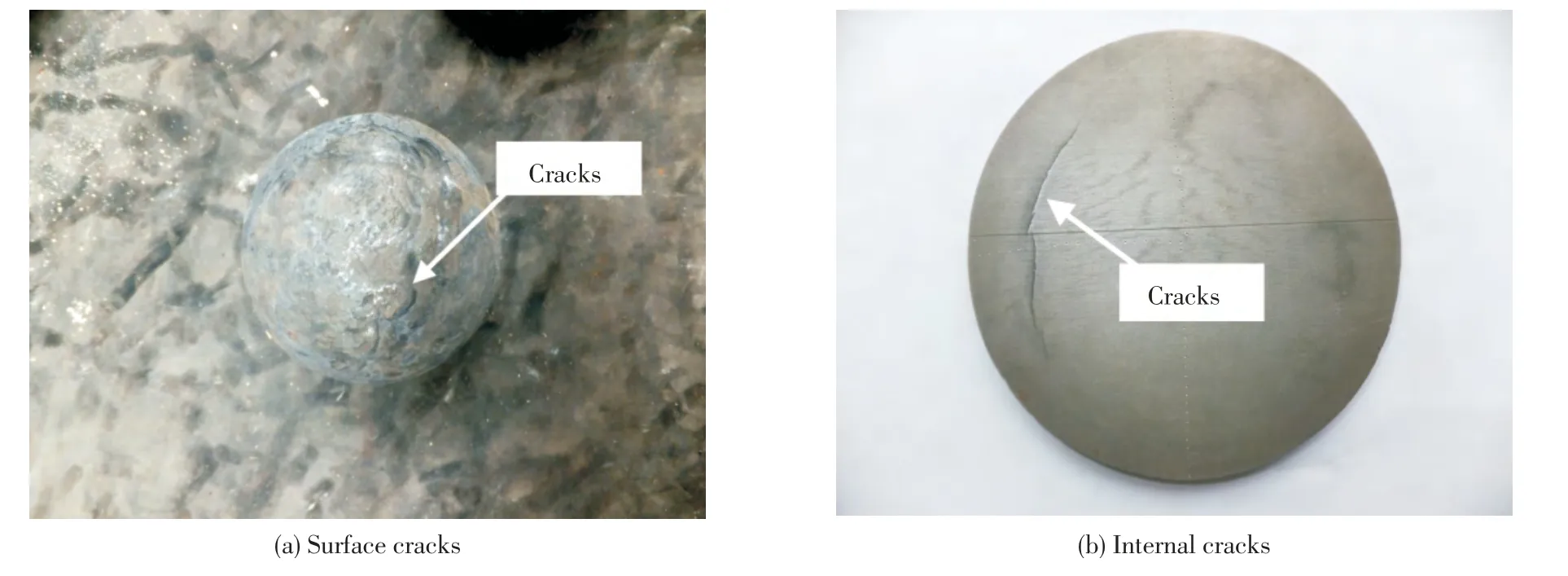

图1 为开裂锻球裂纹的宏观形貌图。可见,失效锻球表面有浅裂纹但并未发现明显开裂痕迹(图1a)。沿锻球直径方向将其对半切开后观察发现,锻球内部有长约60 mm 的弧形裂纹,裂纹源始于锻球内部,该弧形裂纹两侧较平直,宏观上无明显分叉现象,中部出现少许断续,沿距锻球表面约10~15 mm 的环形区域内进行扩展(图1b)。

2.2 裂纹微观形貌SEM 观察

为进一步观察和分析锻球内部弧形裂纹的形成及扩展情况,对开裂锻球内部裂纹的不同区域进行SEM 形貌观察,结果如图2 所示。由图2 可见,大裂纹扩展末端由断续的短裂纹组成,短裂纹形成于锻球内部,且裂纹尖端易沿晶界进行扩展。同时,失效锻球内部的弧形大裂纹周围存在大量的断续、弯曲的小裂纹,小裂纹两端较平直,易沿晶界扩展,多个小裂纹连接、聚集形成较大的裂纹。

图1 锻球裂纹的宏观形貌Fig.1 Macroscopic morphology of cracks on the failure forging grinding-ball

图2 锻球内部裂纹不同区域的SEM 图片Fig.2 SEM images in different areas of the internal cracks of the failure forging grinding-ball

2.3 组织观察及分析

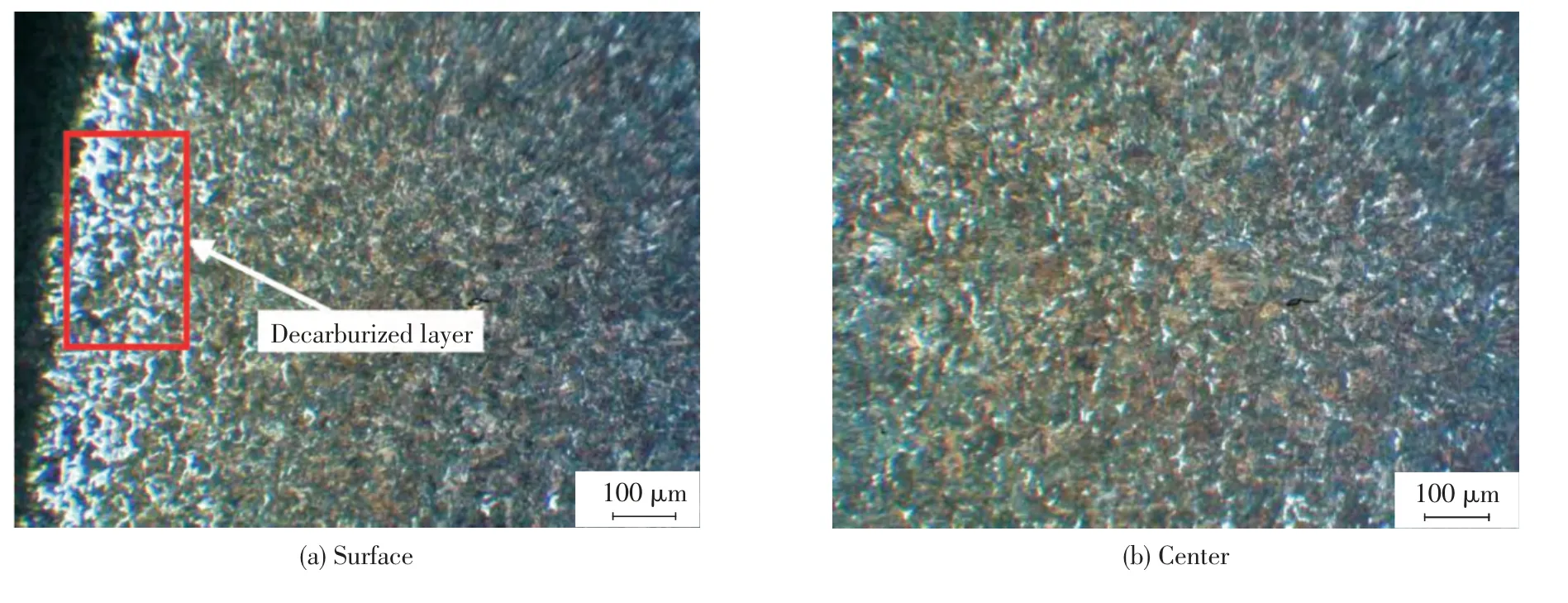

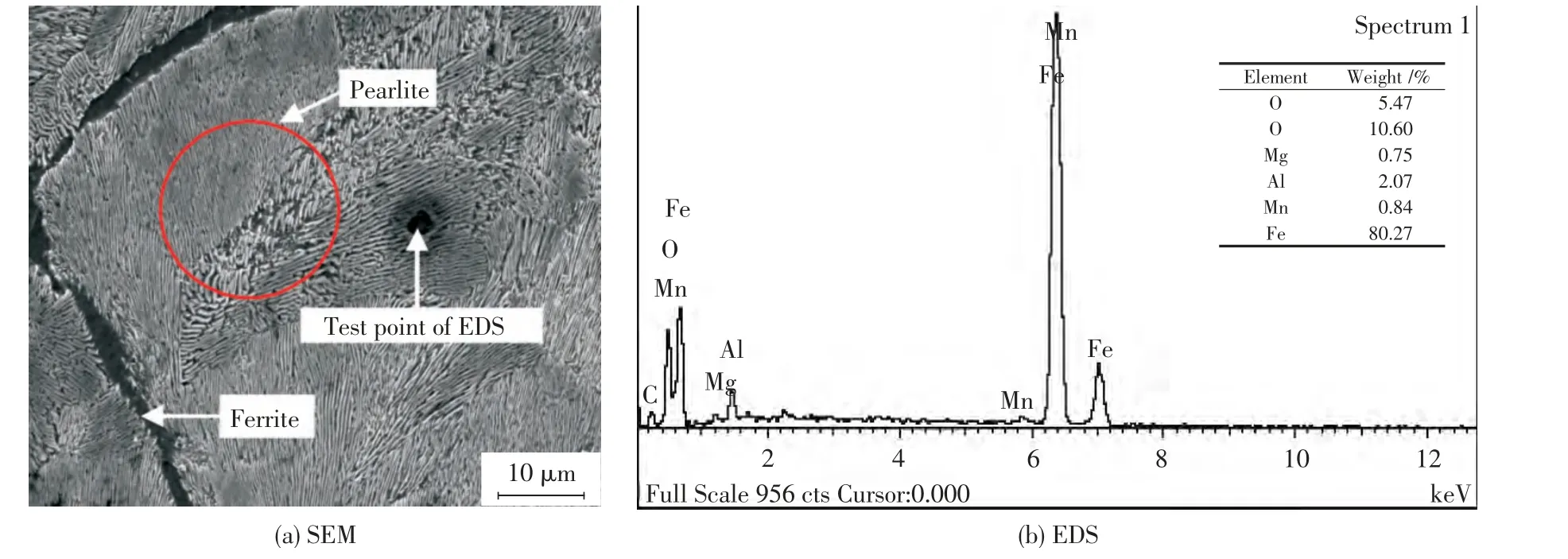

图3 为65Mn锻造坯料的金相组织,可见坯料表层存在少量的脱碳层组织(图3a)。图4 为65Mn锻造坯料的SEM 图片和EDS 测试结果,结合图3、图4 可知,65Mn 原始坯料组织主要由铁素体和珠光体组成,其中铁素体含量相对较少,主要沿珠光体晶界呈断续条块状分布。同时,由图4 可见原始坯料组织中存在少量的夹杂缺陷。

图3 65Mn锻造坯料金相组织Fig.3 Metallurgical structure of 65Mn raw materials

图4 65Mn锻造坯料的SEM 和EDS 分析结果Fig.4 SEM and EDS analysis result of 65Mn raw materials

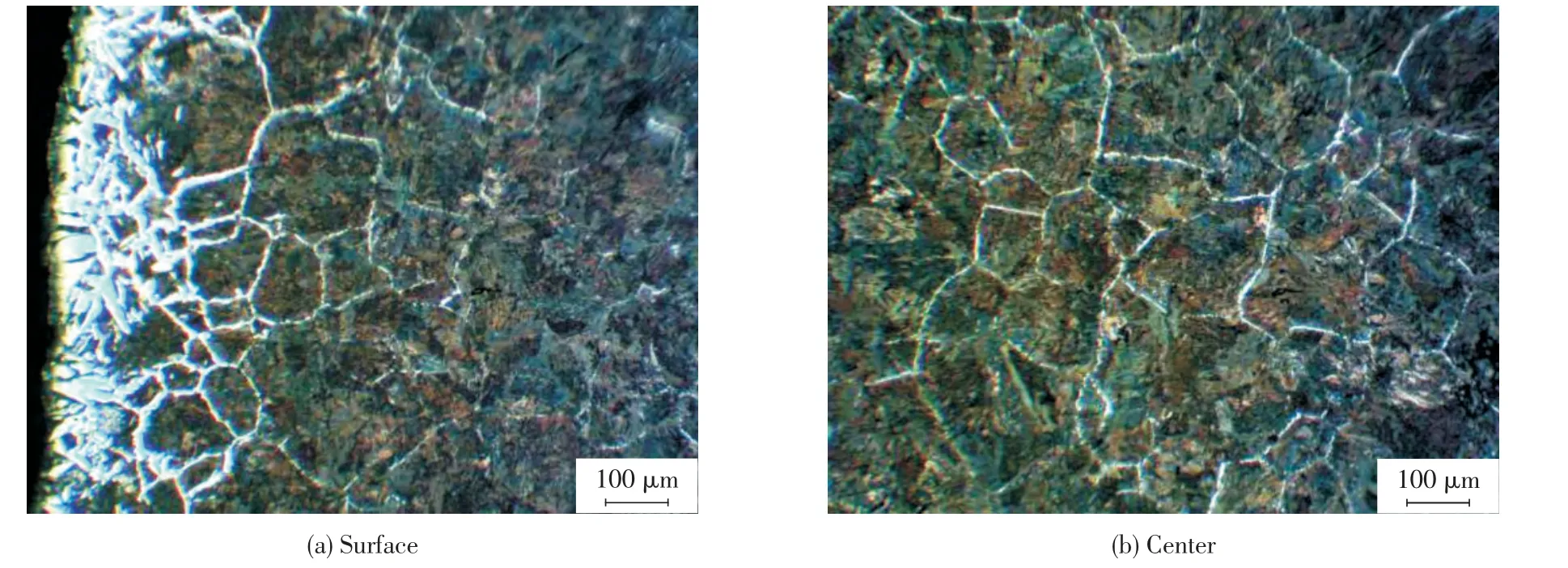

图5、图6 分别为65Mn 加热空冷后锻坯的金相组织图和SEM 图片。比较图3、图5 可知,与原始坯料组织相比,经过加热后的坯料表层脱碳层组织更明显。脱碳层组织由呈大块、网状分布铁素体和少量珠光体组成;心部组织珠光体晶粒粗化明显,铁素体由断续、条块状分布变为沿粗大珠光体晶界呈网状分布,且夹杂缺陷易分布于网状铁素体附近区域(图6)。

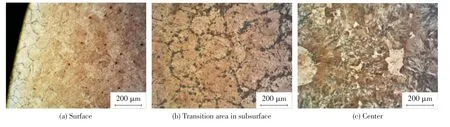

图7、图8 分别为65Mn 开裂锻球金相组织图和SEM 图片。结合图7、图8 可知,经过热处理后的成品磨球表层组织主要为马氏体组织,其中最外缘存在少量呈网状分布的铁素体组织,由此表明,锻坯料表层脱碳层组织部分遗传至锻钢球表面(图7a、图8a);锻球心部组织主要为珠光体组织(图7c、图8c);而介于表层组织和心部组织的次表层过渡区组织则较为复杂,为马氏体、珠光体、网状铁素体和粗大魏氏组织组成的混合组织(图7b、图8b),这主要是由于该区域淬火冷却速度低于外表层区域,而高于心部区域,介于马氏体转变速度和珠光体转变速度之间,先共析铁素体易沿基体晶界面形成网状分布的铁素体,在适当的冷却速度条件下,该网状铁素体易从晶界向晶内生长成一系列具有一定取向的针片状魏氏组织。

图5 65Mn锻造坯料加热空冷后的金相组织图Fig.5 Metallurgical structure of 65Mn raw materials after heating

图6 65Mn锻造坯料加热空冷后的SEM 图片Fig.6 SEM analysis result of 65Mn raw materials after heating

图7 开裂的65Mn锻球金相组织图Fig.7 Metallurgical structure of the failure 65Mn forging grinding-ball

3 分析与讨论

锻造磨球裂纹主要易在锻造工序(包括快速加热、变形、冷却)和热处理工序(包括淬火和回火)中产生[6]。锻造工序过程中裂纹的产生与锻件的组织结构、受力状况、变形温度和变形速率等因素有关[7]。锻造过程中,锻件除了受到工具给于工件的变形作用外,还有变形不均匀和变形速率不同引起的附加应力、温度不均匀引起的热应力和组织转变不同产生的组织应力等。其中,锻件的组织结构是裂纹产生和扩展的内部依据;应力状态、变形温度和变形速率是裂纹产生和扩展的外部条件,通过对金属组织和微观机制的影响而对裂纹的发生和扩展发生作用[8]。工件在热处理过程中同样会产生很大的应力(组织应力和热应力等),当这些应力超过钢的屈服强度时,会引起工件的变形;当应力继续增大,超过钢的抗拉强度时,则会造成工件的开裂[9]。

图8 开裂的65Mn锻球SEM 图片Fig.8 SEM pictures of the failure 65Mn forging grinding-ball

通过上述对65Mn锻造磨球生产工序各阶段的显微组织分析结果表明,65Mn锻造坯料中存在一定的夹杂缺陷(图4),该夹杂缺陷并未在锻造工序过程中消除,而是保留至锻件的热处理组织中,成为淬火应力的集中点,当该淬火应力超过夹杂缺陷周围组织的强度时,裂纹开始在夹杂周围萌生。在锻造过程中,锻造坯料表面脱碳明显,奥氏体组织晶粒粗化(图5),这可能是由于锻造加热温度较高或加热时间过长导致的。粗大奥氏体热锻球坯经淬火后,表层冷却速率快,易形成马氏体组织;心部冷却速率慢,易形成粗大珠光体组织和沿粗大的珠光体组织晶界处生长的长条状、网状铁素体;而介于表层和心部的过渡层,由于冷却速度适宜,在粗大奥氏体晶界处析出的先共析铁素体向奥氏体晶内生长,形成许多平行的铁素体针片状形态与片状珠光体混合存在的复相魏氏组织(图8b)。粗大魏氏组织的出现,一方面为裂纹的萌生提供了理想的针片组织尖端形成的脆弱面,促进裂纹源的产生;另一方面,由于魏氏组织的形成伴随着沿晶界生长的长条、网状先共析铁素体,这种混合组织降低了基体界面的结合能力,降低锻球的塑性和韧性,促进了裂纹沿基体晶界面的扩展[10-11]。结合裂纹形貌观察结果可知,裂纹易在距锻球表面10~15 mm 的次表层区域范围内进行萌生和扩展,而该区域正是魏氏组织的形成区域,由此进一步表明,热处理过程中魏氏组织的出现是锻球开裂的重要原因。需要指出,锻造过程中累积的锻造形变应力在热处理过程中得以释放,这可能在一定程度上会加剧了热处理过程中锻球开裂。

4 改进措施

为消除65Mn锻造磨球的开裂现象,提高锻球的成品率,可以考虑采用以下措施:

1)加大锻造坯料购买的质量控制,减少锻造坯料中夹杂物等组织缺陷;

2)合理优化锻造加热工艺,在满足胎膜锻造要求的前提下,选择恰当的加热温度和加热时间,防止奥氏体晶粒粗化严重现象的出现,为后续的热处理工艺提供良好的组织准备;

3)合理优化热处理淬火工艺,选择适当的淬火温度和冷却速度,避免粗大魏氏组织的出现,提高锻球抵抗开裂的能力。

5 结论

1)65Mn 原始坯料中存在一定的夹杂缺陷,裂纹易在夹杂缺陷周围进行萌生。

2)锻造加热工艺不当,锻造坯料奥氏体晶粒粗化现象明显。

3)热处理淬火工艺不当,出现粗大魏氏组织,在组织应力和热应力的作用下,裂纹容易在粗大魏氏组织薄弱区进行萌生和扩展。

[1]郎洪明.磨球的生产和选用现状及发展趋势[J].热加工工艺,2010,39(15):74-76.

[2]欧阳习科,蒋业华,周荣.我国金属矿山球磨机磨球的应用现状及选材[J].铸造设备研究,2004(4):40-43.

[3]韩玉坤,徐铭.钢球锻造生产线的设计与分析[J].矿山机械,2015,43(3):131-136.

[4]许兴军,徐胜.大直径锻造矿用耐磨钢球的研制[J].金属热处理,2013,38(1):47-49.

[5]孙浩,蒋业华,张晓伟,等.大直径锻球的制备工艺及其磨损性能研究[J].铸造技术,2011,32(6):863-865.

[6]孙志鹏,艾云龙,周伟,等.40Mn2锻造磨球失效分析[J].失效分析与预防,2015,10(1):26-30.

[7]Ebara R,Takeda K,Ishibashi Y,et al.Microfractography in failure analysis of cold forging dies[J].Engineering FailureAnalysis,2009,16(6):1986-1976.

[8]何文武,郭会光,刘建生.锻造裂纹的分析与防治[J].锻压技术,2010,35(1):16-19.

[9]孙盛玉.热处理裂纹若干问题的初步探讨[J].金属热处理,2009,34(10):109-114.

[10]Cheng L,Wu K M,Wan X L,et al.In-situ observation on the growth of Widmanstätten sideplates in an Fe-C-Mn steel[J].Materials Characterization,2014,87:86-94.

[11]张均生,蔡庆伍,武会宾,等.两段式冷却对C-Mn 钢奥氏体中温转变的影响[J].材料热处理学报,2014,35(1):98-102.