轴流压气机匣O 型密封圈失效分析

潘 柳,林奇辉,何飞德,高永丹

(中航工业南方航空工业(集团)有限公司,湖南 株洲 412002)

0 引言

O 型密封圈的作用是为了防止气体或液体的泄漏,通常由O 型密封圈与金属沟槽相配合形成密封结构。实际应用大致分为2 类,一为静密封,另一为动密封。静密封指的是被O 型密封圈间隔的两相邻表面无相对运动的密封,如螺栓、管接头和加油口盖下面的密封。动密封指的是被O型密封圈间隔的两相邻表面存在相对运动的密封,O 型密封圈会发生位移[1-2]。密封圈常见的失效形式有机械损伤破坏、老化龟裂、化学浸蚀等。密封件擦伤、咬伤,唇口撕裂、局部出现凹凸不平和断裂等现象都是由于机械损伤所致;老化主要表现为密封圈的弹性、强度以及抗溶胀性能下降,密封件发粘、变硬、变脆[3-4]。

飞机大修拆卸发动机时,发现进气道内有滑油流出,经孔探仪检查,确认轴流压气机单体双排整流器第一排叶片上有滑油挂滴,第二排叶片有油迹,放气活门处无滑油痕迹。外场首次出现该故障,为查找故障原因,发动机返厂分解,发现轴流压气机匣封严套内O 型密封圈出现断裂现象。本研究通过对故障密封圈的表面及断口进行宏、微观观察,从材料符合性、使用环境、受力分析等方面分析了密封圈失效的原因,并提出改进措施,以预防故障的再次发生。

1 试验过程与结果

1.1 宏观检查

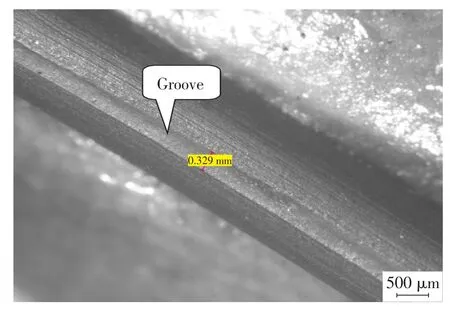

故障O 型密封圈外观见图1。胶圈断成多截,胶圈内分模面局部可见明显沟痕(图2),沟痕位于分模线上,将胶圈沿截面切断,断面可见沟痕呈碟状凹口,凹口较浅,判断此沟痕为分模线凹陷现象,凹陷深度约为0.06 mm,宽度约为0.30 mm。

图1 故障密封圈外观Fig.1 Appearance of failed O-ring seal

图2 分模面沟痕Fig.2 Groove in die parting face

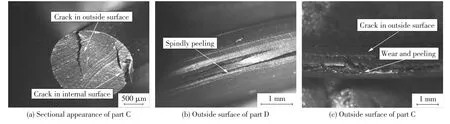

将图1 中断裂密封圈取4 段样品进行观察,分别记为A、B、C、D 段。A 段外分模面局部有轻微磨损,B 段未见明显磨损。除A、B 段外,其余段表面均有2 条裂纹,一条位于内分模面附近,一条位于内外分模面之间靠胶圈内径一侧(图3a),外侧裂纹可见细长状剥离胶皮(图3b),说明胶圈存在挤出破坏现象。C 段外分模面附近有明显磨损痕迹,严重区域有剥落现象(图3c),C 段磨损比AB 段严重,说明胶圈存在偏磨现象。内裂纹表面有明显磨损剥落现象,内裂纹附近发现1 条径向微裂纹,裂纹起源于剥落损伤处,说明胶圈先有挤出破坏,然后发生径向破坏。胶圈端面呈圆形,无明显压缩变形现象,有弹性,表面无发粘、变脆、龟裂等老化现象。

1.2 微观检查

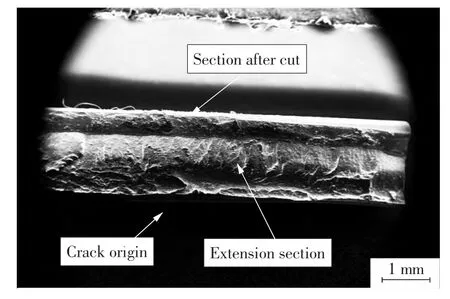

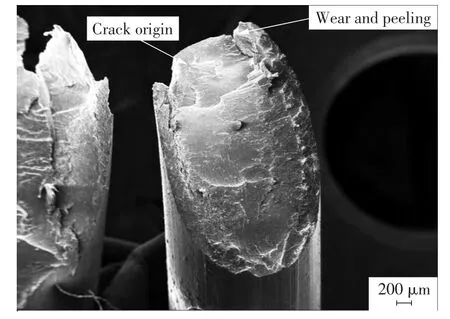

将胶圈沿外表面裂纹处切开,可见裂纹表面粗糙,源区位于胶圈表面,线源特征,源区未见材料缺陷,扩展区存在放射状撕裂棱线,呈撕裂特征,未见疲劳特征(图4)。平面断口见图5,源区位于表面裂纹处,未见材料缺陷,可见明显的扩展台阶,扩展区可见辐射状快速扭断特征,未见疲劳特征,内表面裂纹位于内分模线附近,但不起始于内分模线,因此裂纹起源与内分模线凹陷无关。斜面断口见图6,断口与径向约成45°,断口一侧表层橡胶发生严重剥落和掉块,源区位于断口表面,为扭转作用下产生的过载断裂,未见疲劳特征。

图3 故障密封圈局部形貌Fig.3 Local morphology of failed O-ring seal

由外观及断口检查分析,胶圈属挤出和扭转撕裂破坏。

1.3 材料符合性检查

1)红外光谱检测。

用Nicolet iN10 红外光谱仪对故障件、库存件及F275 氟橡胶进行红外分析,红外光谱图如图7所示。从图中可知,故障件样品分子链中只存在C—F(1 392 cm-1)、—CF2—(1 134、1 173 cm-1),不存在—CH3(2 960、2 870cm-1)、—CH2—(2 920、2 860 cm-1),故障件与F275 橡胶样品对比,发现其吸收峰位置和强度基本一致,为同一种材料。

图4 外表面裂纹切开后Fig.4 Crack in outside surface after cut

图5 平面断口形貌Fig.5 Flat fracture surface

图6 胶圈斜面断口观察Fig.6 Inclining fracture surface

因此,通过红外光谱分析可以确认O 型密封圈的材质为F275 橡胶。

图7 红外光谱图Fig.7 IR-spectrum

2)力学性能检测。

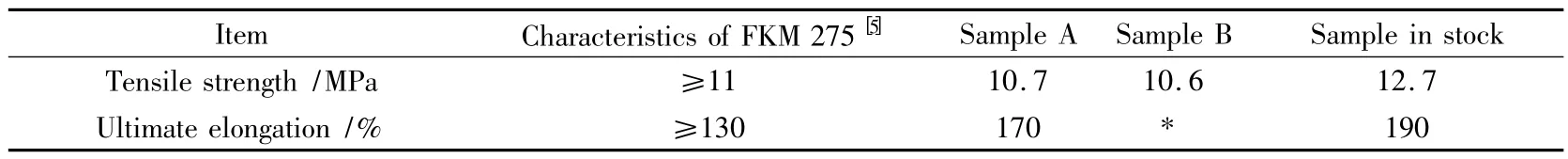

选取无裂纹的A、B 段故障胶圈及库存尚在保质期内的密封圈,测试其力学性能,结果见表1。

库存件力学性能符合标准要求;故障件拉伸强度接近标准值,伸长率比库存件稍低。该故障件在滑油介质中使用了约200 h,在油介质中,一些低分子的有机配合剂,尤其是防老剂、软化剂被提取出来,会造成力学性能的降低。

表1 力学性能检测数据Table 1 Test results of mechanical properties

1.4 尺寸计量

对同批次库存件胶圈及封严套尺寸进行计量(表2),检测结果显示尺寸均符合设计要求,可排除零件加工尺寸问题造成的胶圈偏磨现象。库存密封圈与失效件为同批次产品,此故障外场首次发现,此类密封圈未出现过相同故障。

表2 封严套及库存O 型密封圈尺寸计量结果Table 2 Measurement results of the seal cartridge and the O-ring seal of the inventory mm

2 分析与讨论

2.1 断裂性质

按设计图纸要求,O 型密封圈选用F275 耐热氟橡胶。对故障件、库存件进行红外光谱对比分析可知,故障件的材质为F275 氟橡胶。对库存件(含部分故障件)进行物理化学性能检测,库存件力学性能符合GJB 251—1987 关于F275 氟橡胶胶料的技术条件要求,而故障件伸长率符合要求,拉伸强度接近标准值,可以排除混料、欠硫化以及O 型圈超过保质期的可能。

从外观检查可知,故障件密封圈端面基本保持圆形,无明显压缩变形现象,有弹性,表面无发粘、硬化、龟裂等高温老化或者氧化老化现象,也排除了老化造成失效的可能。

综合故障件密封圈断口特征,平面断口呈现辐射状快速扭转断裂特征,斜面断口为扭转特征,外表面裂纹为撕裂裂纹,均未见疲劳特征,因此,O 型密封圈失效应属于挤出和扭转撕裂破坏。

2.2 失效原因分析

该O 型密封圈装配时,先在封严环沟槽涂上润滑脂,再将密封圈装入沟槽,然后将封严套垂直装入与压气机匣内,最后用50~60 N·m 的力矩紧固(图8)。

胶圈在通过装配间隙时,胶圈外分模面受到向上的摩擦力F1和压力P1作用,当装配用力不均匀出现倾斜时,会导致胶圈受摩擦力不一致,摩擦力较大的一侧出现滚动,而摩擦力较小的一侧处于滑动状态,O 型密封圈便产生扭转现象[6]。严重时胶圈A 点与沟槽上棱接触,同时B 点受到较大的接触应力,在摩擦力F1、紧固力及压缩力的共同作用下,胶圈在A、B 两点受到较大的应力作用,严重时可能产生挤出撕裂和扭转破坏。

图8 胶圈受力分析Fig.8 Mechanics analysis of the O-ring seal

该密封圈装配间隙为0.010~0.048 mm,胶圈截面直径为2 mm,安装沟槽深度为1.6 mm,高出的0.4 mm 胶圈需要通过0.010~0.048 mm 的装配间隙。O 型密封圈的一部分被强制通过很小的间隙时,将会发生挤出现象。在装配或组装元件时,如果用力过大且不均匀,或在运转压力和温度过高时,将会发生挤出破坏[7]。此故障外场首次发现,此发动机未发现过正常未失效密封圈挤出现象。

该故障件位于轴承部位,为静态密封,最高滑油温度为115 ℃,此处滑油靠重力往下流,因此该密封圈基本不受滑油压力,因此使用过程中滑油压力P2可忽略不计,因此可以排除介质压力或温度过高而造成的胶圈破坏。

O 型密封圈选用F275 耐热氟橡胶,该橡胶在空气中工作温度为-40~250 ℃,在航空油料中为-40~180 ℃,对于某些使用部位温度可低于-40 ℃,或高于250 ℃,其耐高温、耐介质性能优良,但耐热撕裂性能较差[8-9]。故障件表面存在分模线凹陷,该缺陷是模具分模线边缘存在变形造成的。一方面,在外力作用下,容易从该处破损;另一方面,此类缺陷会导致胶圈表面粗糙,在装配和密封中会造成胶圈在B 点所受摩擦力增大,如果装配不当,胶圈容易与压气机匣内壁摩擦,造成胶圈撕裂损伤。

综上分析,O 型密封圈失效主要原因为装配不当所致。密封圈表面存在分模线缺陷也容易诱发撕裂损伤。

3 改进措施

F275 耐热氟橡胶O 型密封圈目前按GJB 248—1987 进行外观检查,对分模线凹陷此类表面缺陷没有具体要求,建议提高胶圈表面质量要求,降低胶圈磨损几率。同时考虑到氟橡胶耐热撕裂性能较差,在装配使用不当时,容易产生表面撕裂损伤,因此,要求在装配密封圈时,在胶圈表面涂抹润滑脂,减小胶圈外表面摩擦力,防止损伤。在封严套装配后,应进行深度及水平度尺寸检测,确保胶圈装配到位后再进行紧固操作,均匀施加紧固力,防止胶圈受力不匀而产生扭转破坏。

4 结论

1)O 型密封圈失效属于挤出和扭转撕裂破坏,失效主要原因为装配不当所致。

2)装配不当时密封圈表面存在分模线缺陷也诱发撕裂损伤。

[1]许昆朋,陈凯,陶鸿莹,等.发动机正时张紧器O 形密封圈挤出失效研究[J].柴油机设计与制造,2012,18 (3):41-46.

[2]彭兵,肖风亮,李翔宇.橡胶密封制品[M].北京:化学工业出版社,2009:2.

[3]夏祥泰,王志宏,刘国光,等.飞机起落架作动筒密封圈失效分析[J].失效分析与预防,2007,2(4):35-39.

[4]候学勤,范金娟.橡胶密封件的失效分析与橡胶断口形态[J].世界橡胶工业,2010,37(12):33-37.

[5]国防科学技术工业委员会.GJB 251—1987 低压缩永久变形氟橡胶胶料[S].1987:1-2.

[6]满海鸥,刘涛,龙书林.某液压系统O 形密封圈失效原因与改进[J].液压与气动,2012(5):63-66.

[7]魏龙.密封技术[M].北京:化学工业出版社,2009:144.

[8]《中国航空材料手册》编辑委员会.中国航空材料手册:第8卷 橡胶密封剂[M].北京:中国标准出版社,2002:41.

[9]王云英,孙旭,范金娟,等.密封级氟橡胶在两种航空油液中耐150 ℃高温试验研究[J].失效分析与预防,2015,10(4):212-216.