基于现场工作数据的数控机床电气系统故障分析

孙丽萍

基于现场工作数据的数控机床电气系统故障分析

孙丽萍

(上海机床厂有限公司上海200093)

详实可靠的现场工作数据是进行故障分析的基础。从数控机床电气系统故障模式分析入手,通过对数控机床现场工作数据进行整理分类,采取故障数据分类统计方法,对故障原因进行分析,结果表明制造企业应该加强外购件的可靠性控制,并采取有针对性的改进措施来降低故障发生率,从根本上提高电气系统的可靠性水平。

现场工作数据 电气系统 故障分析

数控机床电气系统故障信息一般可通过现场工作数据来获取。这些数据能够真实反映机床的实际使用状态和普遍存在的问题。现场工作数据能够全面、充分地暴露故障信息,反映数控机床的可靠性水平[1]。

提高数控机床电气系统可靠性水平仅依靠建立可靠性模型和评估可靠性水平是远远不够的,还必须进行故障分析,通过对数控机床进行故障分析可以找到故障频发的部位,寻找故障模式频率,并找到频发的故障模式,为进行故障分析提供依据[2]。通过故障统计,找到关键故障原因,采取有针对性的改进措施及可靠性设计,降低此类故障发生频率或杜绝此类故障发生,并将这些信息总结反馈给制造企业的设计、制造、装配、质保和售后等部门,以便制造企业采取有针对性的改进或预防措施,进而降低故障发生频率,提高可靠性水平。

1 电气系统故障模式分类

数控机床电气系统的合理划分是进行故障分析的前提[3]。在进行数控机床电气系统故障分析之前,需要对电气系统的进行分类,根据分类以及现场工作数据,制定故障模式和故障原因代码表。

1.1 电气系统子系统划分

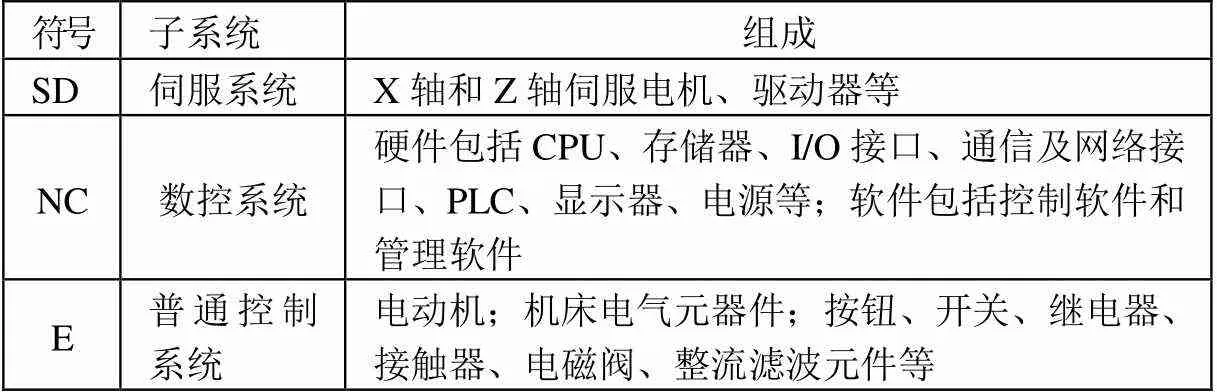

数控机床电气系统的合理划分是进行故障分析的前提。一般按照功能共享、功能独立和行业共识三个原则对电气系统划分。本文将数控机床电气系统划分为:伺服系统、数控系统及普通控制系统三个子系统。表1是数控机床电气系统子系统划分及组成。

表1 数控机床电气系统子系统划分

1.2 故障模式及分类

故障模式是故障的表现形式[4],如电子元器件损坏、检测系统失灵、电缆断路等[5]。为了分析故障模式,需制定故障模式和故障原因代码表,根据现场工作数据制定数控机床电气系统故障模式及代码(见表2)和机床电气系统故障原因代码(见表3)。

表2 数控外圆磨床电气系统故障模式表

接上表

表3 机床电气系统故障原因表

2 电气系统故障原因统计

以某系列数控机床电气系统为例,根据现场工作数据的运行、反馈信息及售后服务所反馈的故障记录,对数控机床从出产使用至目前为止有关电气系统的故障进行数据统计,共收集了38条关于电气系统的故障信息,占总的故障信息的17%左右,通过分类整理,该系列数控机床电气系统的故障部位频率表见表4。

由表4可以看出,该系列数控机床电气系统的三个子系统中,伺服系统故障次数为4次,数控系统故障次数为13次,可见,普通控制系统故障发生的次数频率最多。

3 电气系统故障原因分析

故障模式分析有助于得到频发的故障形式[6],而设计和制造人员对导致故障产生的原因更为关心。本文将故障原因的责任归属分为设计、外购、制造、装配和使用五种。数控机床电气系统故障责任归属见表5。

表4 机床电气系统故障频率表 子系统故障类型故障原因次数频率子系统故障类型故障原因次数频率 SD0101620.053E0402420.053 04111410.0260406430.079 0503810.0260506620.053 NC01011520.0531130.079 830.07902041110.026 620.05304101150.132 05031620.05302051310.026 02031120.0530404820.053 03071120.0530309920.053

故障责任归属次数百分比 设计410% 外购1642.1% 制造37.9% 装配1026.3% 使用513.2%

由表5可知:外购件可靠性水平低是该批数控机床的关键故障责任归属,其中由于外购件故障导致机床产生的故障占故障总数的42.1%,装配不良占26.3%,设计缺陷导致的故障占10.5%。这三类故障次数占总故障次数的78.9%,是数控机床的关键故障原因。根据表4的数据通过数控机床电气系统故障原因分析,可以得到故障原因百分表如表6所示。

表6 数控机床电气系统故障原因百分表

通过表6可知:引起电气系统发生故障的主要原因是电气元件损坏(34.2%)、烧坏(13.1%)、松动(15.8%)、短路(15.8%)。这四种故障原因诱发的故障占总故障的78.9%,是导致故障发生的最关键原因。

数控机床电气系统的关键故障原因是电气元件损坏、烧坏、松动、短路。电器元件损坏主要是接触器、开关、电源、手摇柄和工作灯故障;烧坏主要是电源、开关电源、小型继电器烧坏;松动主要是电源、开关电源、小型继电器烧坏;松动主要是控制开关以及继电器、接触器连接处松动等。而短路是因为电器元件一直在较高的温度环境中工作,一些电器元器件由于高温时软化、松弛,机械性发生变化,造成短路失效。

由于电器元件的损坏是导致电气系统故障的最主要原因,因此制造企业应该对电器元件(主要为按钮、接近开关、继电器、接触器、电磁阀等)[7]的选用提出更高要求。机床制造企业应该加强采购的电器元器件的可靠性控制。制定电器元件的优选目录,选用比较可靠的规格型号和生产厂家。并对其进行可靠性优选,在制造企业内部进行可靠性筛选试验,做好此类产品的质量和可靠性检验,不满足可靠性要求的产品坚决不选用。

4 结语

数控机床电气系统的故障分析为制造企业控制质量起到了一定的借鉴作用,为提高机床的可靠性水平提供了事实依据,通过对数控机床电气系统故障的分析可知故障的主要原因是外购件,制造企业应该加强对此类产品的质量和可靠性检验,保证外购件的可靠性,进而真正提高产品质量。

[1] 薛福连.磨削操作方法的改进与数控机床故障的诊断[J].精密制造与自动化,2010,(2):61-62.

[2] 郝庆波.数控机床可靠性及维修性的模糊综合分配与预计[D].长春:吉林大学,2012.

[3] 张海波,贾亚洲,周广文等.数控系统故障模式、影响及危害度分析(FMECA)[J].中国机械工程,2004,15(6):491-494.

[4] 邵迪骏,孙丽萍.机床的绿色制造[J].精密制造与自动化,2011,(2):2-4.

[5] 江崇民,荀洪伟.数控车床技术发展现状及趋势[J].制造业信息化,2012,4:98-100.

[6] 孙丽萍,张琦,朱宏佳等.经济型数控改造普通外圆磨床[J].精密制造与自动化,2010,(3):31-32.

[7] 郭士义.数控机床故障诊断与维修[M].北京:机械工业出版社,2005.