基于ANSYS 40Cr钢磨削淬硬层残余应力的研究

李梅竹

基于ANSYS 40Cr钢磨削淬硬层残余应力的研究

李梅竹

(陕西广播电视大学工程管理教学部 西安710119)

以40Cr钢磨削淬硬层残余应力为研究对象,建立合理的应力场数学模型,然后介绍了应力场的分析过程,在磨削淬硬层试验的基础上,基于ANSYS软件对40Cr钢淬硬层残余应力进行了分析,得出了淬硬层残余应力的性质、大小及沿工件深度方向的分布情况。

磨削淬硬 残余应力 ANSYS 40Cr钢

磨削淬硬层残余应力作为衡量淬硬层质量的性能指标之一,直接影响零件的强度、疲劳寿命、抗腐蚀性能和尺寸稳定性[1,2]。淬硬层残余应力的研究对于有效的控制淬硬层质量,促进磨削淬硬工艺的发展与应用具有重要的意义。目前,对淬硬层残余应力的研究较少,而且大都局限于试验研究[3,4]。本文在磨削淬硬试验的基础上,基于ANSYS软件对40Cr钢淬硬层残余应力进行了分析,得出了淬硬层残余应力的性质、大小及沿工件深度方向的分布情况。

1 有限元分析

磨削淬硬层残余应力是热作用、机械作用和相变三方面综合作用的结果。它们之间的耦合关系复杂、牵涉面广,结合温度场传热计算、有限元数值方法和热弹塑性力学等学科的研究成果,建立合理的理论计算模型是最为关键的环节。

1.1 应力场的数学模型

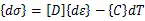

材料处于弹性或塑性状态的应力应变关系为:

式中,[]为弹性或塑性矩阵;{}为与温度有关的向量。

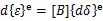

考虑结构的某一单元,由如下平衡方程:

式中,[]为联系单元中应变与节点位移向量的矩阵。根据单元处于弹性或塑性区,分别用[]e、[]e或[]ep、[]ep代替式(3)、式(4)中的[]、[],形成单元刚度矩阵和等效节点载荷,然后集成总刚度矩阵[]和总载荷量{},求得整个构件的平衡方程组:

式中,

再根据式(1)的应力应变关系,求得各单元的应力增量。即可得出磨削过程中应力应变的变化过程和最终的残余应力。

1.2 应力场的分析过程

考虑到磨削淬硬过程的复杂性,为计算简便,将应力场看作材料非线性瞬态问题,选用弹塑性力学模型。在热弹塑性分析的基础上,作如下假设:

(1)工件原来不受应力作用,即在进行磨削前工件内各点应力为零。

(2)工件材料为各项同性的理想弹塑性,材料的力学性能,如屈服强度、弹性模量、线膨胀系数、切线模量等随温度变化而变化。

(3)该力学问题为平面应变问题。

(4)忽略工件材料变形时的粘弹性、粘塑性特性。工件材料发生塑性变形时符合米塞斯(Von- Mises)屈服准则。

(5)塑性区满足Prandtl-Reuss塑性流动准则和强化准则。

热应力的计算流程如图1所示[5]。热-力耦合应力的计算与热应力的计算步骤差别不大,在每个载荷步内读取温度场的结果,同时对磨削区域内的所有节点施加磨削力。由于磨削过程中影响磨削力的各个因素错综复杂,而现有的磨削理论建立在许多假设条件之上,由这些磨削理论推导出来的磨削力计算公式,还不足以应用到实际中。故计算中的磨削力由试验测得。

热-力-相变耦合应力的计算采用GUI操作和编制APDL程序相结合的方式,计算过程中考虑以下三个方面:

(1)重新划分网格。根据温度场的计算结果,将发生马氏体相变和不发生马氏体相变的材料区分开来。一方面可以细化发生马氏体相变区域的网格,获得较好的计算精度;另一方面,有利于计算过程中改变材料属性。

(2)考虑相变对材料力学性能参数的影响。在磨削淬硬自冷却过程中,当温度达到M时,工件发生由奥氏体向马氏体转变,线膨胀系数的符号会发生变化(由正值变为负值),即所谓的“反常膨胀”。这是因为马氏体的比容比奥氏体的比容大,所以奥氏体向马氏体转变时要发生体积膨胀。

图1 热应力的计算流程图

(3)定义指示变量。指示变量是判断节点温度是处于上升还是下降阶段的变量。

磨削淬硬过程中,温度跨度大,工件材料具有高度非线性,而且在计算过程中还要改变材料属性,易导致计算不收敛。因此,在设定分析选项时,采用Full Newton-Raphson(全牛顿-拉普森)方法进行平衡迭代,打开自动时间步长,激活自适应下降功能和预测器等方法加强迭代收敛。

2 试验材料与方法

试验材料选用40Cr钢,磨削淬硬试验在MKL7120×6/3型数控强力成形磨床上进行,使用WA60L6V型刚玉砂轮,工件尺寸为(80×10×20)mm(长×宽×高)。试验条件如表1所示,采用正交试验方法,用YDXM-Ⅲ97型测力仪测量切向和法向磨削力。

表1 磨削淬硬试验条件

磨削淬硬后,用Movipol-3型电解抛光设备和10%的硫酸溶液对工件进行电解腐蚀,使用XSTRESS 3000型X射线应力分析仪测量残余应力。

3 结果分析与比较

以磨削用量为a=0.10 mm,v=0.01 m/s,v=15 m/s的工件为例,计算时没有考虑工件表面的对流,在=30s时,工件依靠自身的热传导,温度快速降至85℃,此温度已低于马氏体相变的终了温度M,近似认为此时的应力为工件的残余应力。得到残余应力沿工件深度方向的分布,如图2所示。

图2 残余应力沿工件深度方向的分布

由图2可以看出,磨削淬硬后工件表层为残余压应力,可达600 MPa。由温度场的结果得到,淬硬层深度为0.38 mm。可见,残余压应力的数值在淬硬层内变化不大;在淬硬层和非淬硬层的交界区域,压应力快速转变为拉应力,在淬硬层以下存在残余拉应力。

a)a=0.10 mm,v=0.01 m/s,v=15 m/s

b)a=0.15 mm,v=0.03 m/s, v=15 m/s

图3 残余应力计算值与试验值对比

图3中(a)、(b)为不同磨削用量下残余应力计算值与试验值对比图。可以看出,残余应力随深度变化的模拟计算值与试验测量值在变化趋势上大致相同,只是数值上存在20%左右的偏差,可以证明所建立的理论计算模型是正确的。

4 结语

(1)由有限元分析得出,磨削淬硬后的工件表层存在残余压应力,在淬硬层内残余压应力的数值变化不大;在淬硬层和非淬硬层的交界区域,压应力快速转变为拉应力,在淬硬层以下存在残余拉应力。

(2)由残余应力随深度变化的计算结果与试验结果的对比分析得出,计算结果与测量结果在变化趋势上大致相同,只是数值上存在20%左右的偏差,可以证明理论计算模型是正确的。

[1] Brinksmeier E,Brockhoff T.Utilization of Grinding Heat as a New Heat Treatment Process[J].Annals of the CIRP,1996,45(1):283-286.

[2] Brockhoff T. Grinding-Hardening:A Comprehensive View[J].Annals of the CIRP,1999,48(1):255-260.

[3] 葛培琪,孙建国,刘振昌.磨削淬硬—磨削加工与表面淬火集成制造技术[J].工具技术,2001(1):7-10.

[4] 刘菊东,王贵成等.非淬硬钢磨削表面硬化层的试验研究[J].中国机械工程,2005,16(11):1013-1017.

[5] 张茜.磨削淬硬层残余应力的有限元分析[D].济南:山东大学,2008:38-40.