段差缝隙综合测量仪校准方法及装置

肖衍凡 徐守品 胡志刚

段差缝隙综合测量仪校准方法及装置

肖衍凡1徐守品2胡志刚1

(1. 江西省计量测试研究院 江西南昌330029;2. 九江职业技术学院机械工程学院 江西九江332007)

段差缝隙综合测量仪器是对车身表面缝隙、段差尺寸差进行检测的仪器,不仅测量精度高且带有微电脑功能,方便测量数据存储传输,便于测量数据统计分析,故逐渐得到广泛使用。而目前国内对于该仪器的测量精度的评定无统一国家标准及计量校准规范,影响测量仪器购买验收。因此我们开发了应用于汽车段差缝隙综合测量仪量值溯源的方法及装置,以保证量值溯源。

段差缝隙综合测量仪 激光三角测距法

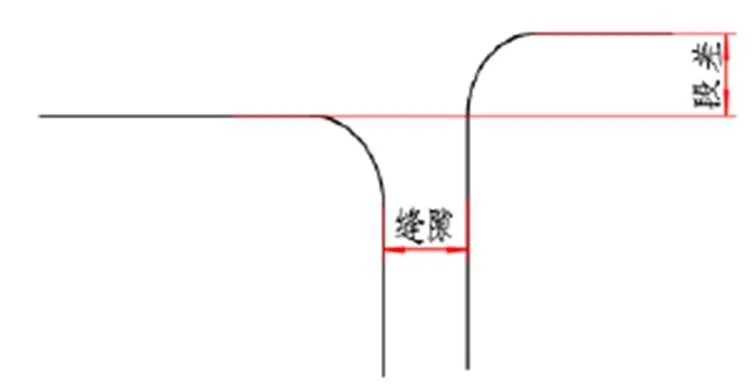

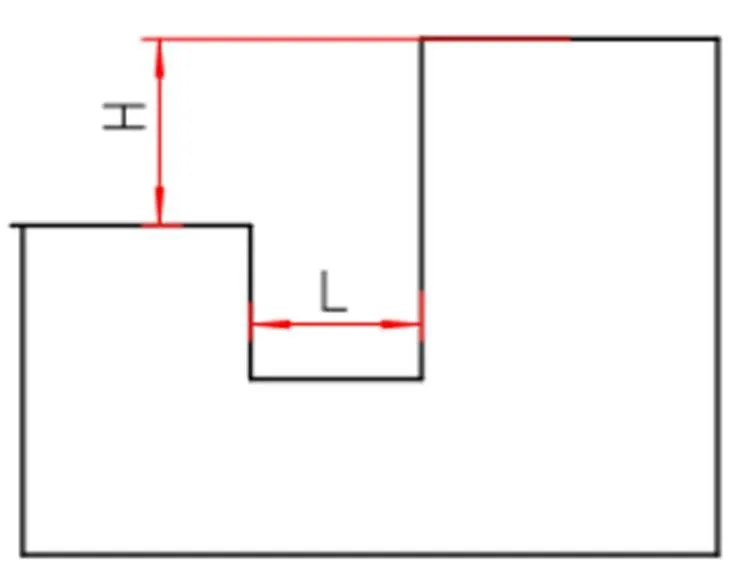

随着经济发展,我国的汽车消费量也随之快速增长,人们对于汽车质量的要求也越来越高。对车身以及安装在车身上的各种附件(门、发动机罩,灯具,内饰件等)的缝隙、段差尺寸进行检测是汽车生产中一个重要的任务,同时汽车装配件的缝隙宽度、段差数值的大小作为整车的一种外观质量要求,不但影响着整车的防风防雨性能,而且还与整车的振动噪声和使用性能密切相关,因此对车身表面缝隙/段差的尺寸差进行检测具有重要意义,缝隙/段差尺寸如图1所示。

图1 缝隙及段差尺寸示意图

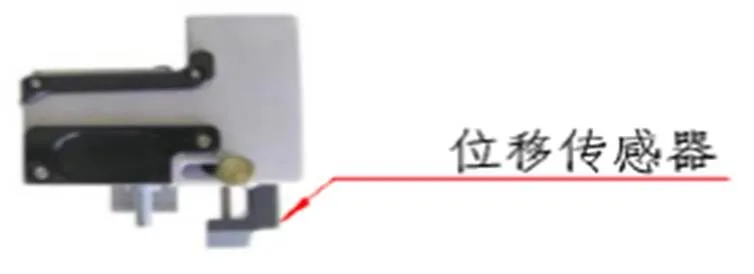

传统检测方法是采用机械量具测量,如图2所示,人为因素影响大,效率低。

图2 量具测量示意图

一些国外量仪厂近年先后推出了几种先进的段差缝隙综合测量仪器,主要有电感式和激光扫描式两类,其特点为段差与缝隙可以一次测量,其中电感式选用人们熟悉的模拟式电感位移传感器,借助简单的机械传动机构接触式检测[1],图3所示某种电感式缝隙段差测量仪。

图3 电感式缝隙段差测量仪示意图

图4所示激光扫描式仪器为基于激光三角测距法测量原理制造,运用图像处理技术对不同情况下段差缝隙参数按指定模式精确评定[1],其原理示意图见图5所示。

图4 激光扫描式仪器示意图

图5 激光扫描式仪器工作原理示意图

上述两种测量仪器不但测量精度高且带有微电脑功能方便测量数据存储传输便于测量数据统计分析,故逐渐得到广泛使用,目前国内对于上述两种新出现的综合测量仪的测量精度的评定无统一国家标准及计量校准规范,且各生产厂家仪器精度标识混乱,影响测量仪器购买验收,同时该仪器在生产线上频繁使用,日常质量管理中对于仪器本身准确度可靠性及量值有效溯源无法保证,故有必要研究该类仪器校准方法及装置,保证量值溯源。

1 段差、缝隙测量仪量值校准装置及方法

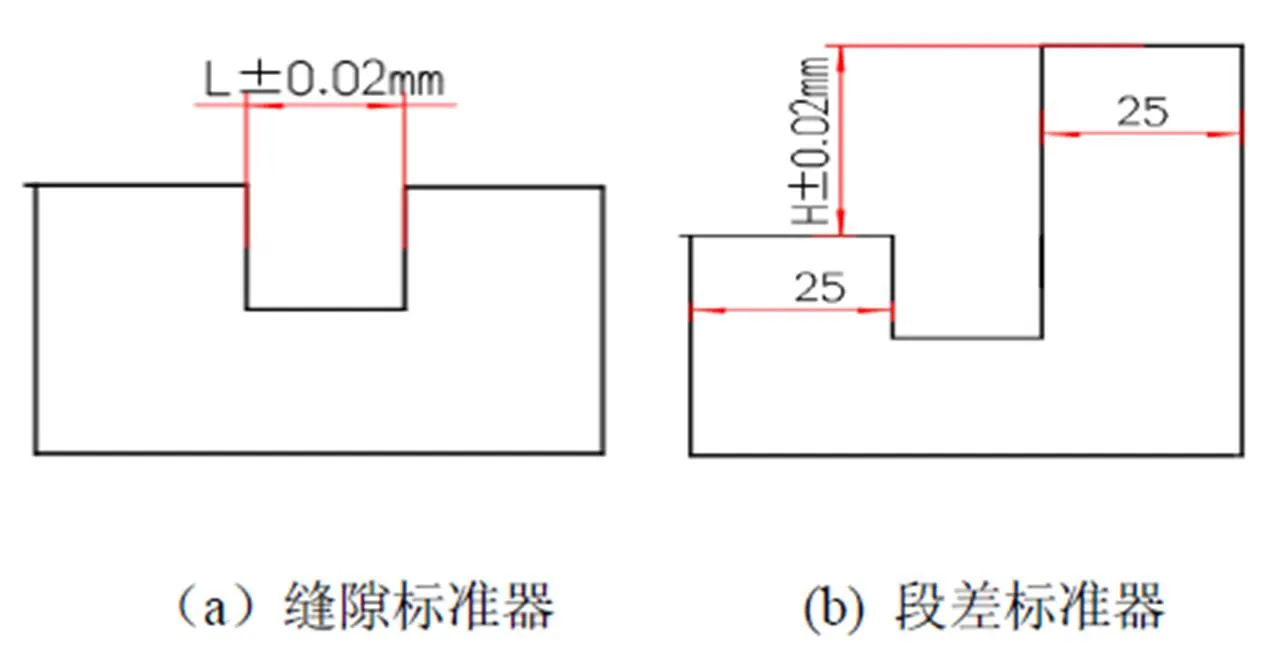

参考仪器生产厂家技术说明书标注的技术段差指标要求及针对上述两种测量仪结构特点,笔者依据图1所示段差缝隙测尺寸测量原理设计制作三种示值校准标准器,主要校准仪器的示值重复性和示值误差两项计量技术指标,现详述如下:

1.1 段差、缝隙单项示值误差校准标准器

依据图1所示段差、缝隙尺寸原理设计了如图6所示标准器,其主要关键点为设计制作图示标准段差H及缝隙L用来分项校准仪器的段差、缝隙测量示值误差,其尺寸可按照仪器测量范围均匀分布确定,如:2.12、5.24、6.36、8.5、10、12、15,上述尺寸公差设计为±0.02 mm,工作面平面度不大于0.003 mm可采用三坐标测量机测量其实际尺寸,易达到实际尺寸测量不确定度=0.004 mm,同时标准器工作面表面粗糙度为a1.6,目的为避免激光扫描形成镜面反光。

图6 主要校准仪器设计示意图

上述标准器材料选用401不锈钢,该材料特性为可以被磁铁吸附,方便图3所示的电感式仪器测量探头通过磁铁吸附标准器表面定位实现测量,使用时分别选用上述标准器可校准上述电感式及激光扫描式仪器示值重复性及单项尺寸(缝隙、段差)测量示值误差。

1.2 综合示值误差校准标准器

对于电感式仪器其具有2个独立结构位移传感器分别测量缝隙与段差尺寸,而激光扫描式测量仪器采用一个光学镜头对激光扫描线成像于单个CCD相机靶面上后测量,通过测量激光扫描线图像来同时测量缝隙与段差尺寸(见图7(a)),而不同段差会造成激光扫描线成像位置偏离CCD相机靶面而造成离焦使得激光成像模糊(见图7(b))从而引起缝隙误差,为考察激光扫描式仪器在不同段差情况下测量缝隙的准确度,设计如图8所示标准器作为综合示值误差校准标准器,其尺寸H/L分别为:2/2、5/5、10/10,尺寸公差为±0.02 mm。校准时,首先激光扫描式仪器采用上述图6所示标准器校准单项缝隙/段差测量示值误差后,再采用图8所示标准器校准仪器在不同段差下缝隙测量示值误差,作为综合示值误差校准结果,即对于激光式仪器需采用图6与图8所示3种标准器校准其主要计量技术指标,而对于电感式只需图6所示两种标准器校准其主要计量技术指标。

图7 示值误差校准标准器图像示意图

图8 综合示值误差校准标准器

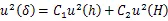

2 示值误差校准结果测量不确定度评估

2.1 测量方法

以采用上述段差为10 mm的段差标准器校准一台电感式段差仪示值误差为例,该仪器分辨率0.01 mm测量范围0~15 mm最大允许示值误差:

MPE: ±0.05 mm

2.2 测量模型

段差仪的示值误差为:

=-

式中为段差仪该点的示值误差,为段差仪读数的平均值,为段差标准器的尺寸值。

2.3 方差和灵敏系数

2.4 计算标准不确定度分量

2)=0.004/2=0.002 mm

2.5 合成标准不确定度

2.6 扩展不确定度

上述不确定度估算表明:

该校准装置及方法具有合理性和可行性。

[1] 朱正德.平整度缝隙检测技术评述[J].上海计量测试,2001(2).

[2] 王庆有.CCD应用技术[M].天津:天津大学出版社.2000.

[3] 孙长库,何明霞.激光测量技术[M].天津:天津大学出版社.2008.