基于Automation Studio 的造纸机液压系统设计与仿真

吴新生,阳东山

(1.广东科学技术职业学院广州学院,广东 广州 510640;2.广州鑫禾电子技术有限公司,广东 广州 510650;3.广州市第四十七中学,广东 广州 510640)

0 引言

纸页是通过造纸机的压辊压榨完成脱水和压光,这是提高纸页质量的重要流程之一。压辊的工作是通过液压控制来实现的。设计一个满足高速造纸机要求的液压系统往往需要通过各种试验来确定其动静态特性,并进行修正[1]。由于这些重复试验带来了昂贵的试验费用,增加了开发成本,计算机仿真技术是解决该问题的最佳方法之一。然而,为了实现仿真,许多液压系统仿真软件在仿真前需要进行复杂的建模过程或程序设计从而限制了该技术的应用[2-8]。Automation Studio 液压系统设计软件可以对液压系统进行虚拟设计和分析,它面向液压系统原理图建模,液压元件已经封装了数学模型,不需要繁琐的建模过程和复杂的程序设计,能快速实现设计的液压系统仿真和分析。本文运用Automation Studio 液压仿真软件设计造纸机液压系统,并对系统进行建模和仿真分析,获得了较好的实际应用效果,为高速造纸机的液压系统设计提供了一种新的途径。

1 Automation Studio 液压仿真软件

Automation Studio 液压仿真软件是由加拿大Famic 公司开发的支持多学科领域的专业液压仿真系统,是一种具有设计和动态仿真功能的软件工具。该软件简单易用,具有对气液压系统虚拟设计、模拟、测试和分析等功能。由于图形化元件库直接封装了数学模型,程序员直接调用系统的图形化元件库建立液压系统原理图,即可实现液压系统的模型建立、仿真及结果输出与显示的全部过程。其元件库管理器包含各类气动、液压、电控和自动化等方面的元件,可以按设计者要求创建和管理新的元件库[9]。该软件通用性强,在气液压传动及控制系统的设计中得到了广泛应用[10-14]。它不仅能对所设计的液压系统进行整体的分析、评估和优化,而且缩短系统设计和项目周期,解决了传统液压系统设计繁琐、实验难度大等问题,为液压系统的现代化设计提供了一种新的解决工具。

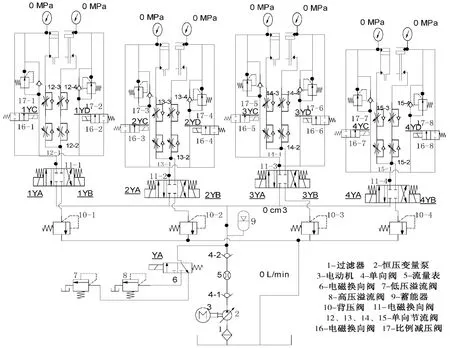

图1 造纸机液压系统原理图

图2 控制系统电路图

2 工作原理和仿真模型的建立

2.1 工作原理

造纸机是用来抄造纸张的机器,由网部、压榨部和干燥部等构成。液压系统主要用于造纸机的压榨部以完成对纸页进行压榨脱水和压光。造纸机压榨部由4 组辊子组成,分别为真空辊、第一道大径辊、第二道大径辊和光压辊。而液压系统主要控制4 组辊子的上辊落下、预压、加压和复位抬起等功能。液压系统的主要性能参数有:预压压力(5 MPa);额定压力(18 MPa);滤油精度(20 μm)。

当造纸机启动时,各上辊的落下并在5 MPa 压力下对纸页进行预压,确认正常工作时增压到18 MPa,并要求稳定地工作在此压力下,完成纸页压榨脱水和压光。如果压力过高,会将纸页压溃;如果压力过低,纸页脱水将达不到要求,进而影响纸页的质量。当生产过程中发生断纸时,要求各上辊抬起复位。设计的液压系统要求具有较高的压力稳定性和可靠性,以满足各压辊的工作需要。

2.2 仿真模型的建立

由于Automation Studio 软件模型元件库中,已经包括了系统中所需的液压、电气元件,无需进行单独创建,各元件模型在该软件中用图标表示,数学模型已经封装在内,只需调出图标后连线,即可由计算机自动生成回路的仿真模型,设计的造纸机液压系统的原理图如图1 所示。图中每组液压缸分别驱动真空辊、第一道大径辊、第二道大径辊和光压辊的各上辊进行落下、预压、加压、复位抬起等功能,各上辊的落下、预压、加压和复位的工作原理相同。整个液压系统通过2-恒压变量泵进行供油,7-低压溢流阀限定了预压时不超过5 MPa,当电磁铁1YA、2YA、3YA 和4YA 通电,11-电磁换向阀进行换向到左位,泵向各组液压缸提供低压油,实现各上辊的落下和预压。8-高压溢流阀限定了工作压力最大不超过18 MPa,从预压5 MPa 增压到18 MPa 时,通过YA 电磁铁通电,6-电磁换向阀换向,8-高压溢流阀工作,实现液压缸增压至18 MPa,并稳定保持在此压力。电磁铁1YB、2YB、3YB 和4YB 通电(电磁铁1YA、2YA、3YA 和4YA 断电),11-电磁换向阀换向至右位,液压缸退回,实现各上辊的抬起复位。12、13、14、15-单向节流阀用来控制各组液压缸的伸缩速度,以达到每组缸的速度相同,来实现各上辊两边的预压、加压和抬起复位的同步。17-比例调节阀及带反向单向阀,主要用于计算机控制系统对液压缸的压力远程控制和液压缸退回时的油反向通过。

液压系统的控制电路图如图2 所示。按下S1 开关,控制液压系统驱动各上辊进行落下及预压;按下S2 开关,控制液压系统驱动各上辊加压;按下S3 开关,控制液压系统驱动各上辊抬起复位。

3 仿真结果分析

在仿真前,为了液压系统更大限度地接近实际工作状态,在建立的液压系统仿真模型中,通过软件的参数设定界面将各元件的实际参数值输入到系统中,完成造纸机液压系统的实际参数设定。仿真运行时,液压系统和电气系统同时运行,由电气开关控制各上辊的落下、预压、加压和提起复位等功能。

1)上辊的落下、预压:按下S1 开关,电磁铁1YA、2YA、3YA 和4YA 通电,11-电磁换向阀进行换向到左位,向各组液压缸提供低压油,各上辊在相应的液压缸推动下,落下并预压,并保持压力在5 MPa。

2)上辊的加压:按下S2 开关,6-电磁换向阀换向到8-高压溢流阀,向各组液压缸提供高压油,各上辊在液压缸的作用下加压到18 MPa,并保持压力稳定。

3)上辊的抬起、复位:按下S3 开关,11-电磁换向阀换位到右位,各上辊在液压缸的作用下迅速抬起,压力为0 MPa,各上辊复位。

图3 液压系统工作过程的压辊压力变化图

为了获得液压系统较佳的工作参数,分别设定2-恒压变量泵在80 L/min、120 L/min、160 L/min 流量情况下分别进行液压系统的在各上辊落下预压、加压和抬起复位等工作过程的仿真。得到的各液压缸在工作过程的压力变化图如图3 所示。从图中可以看出,设计的液压系统能提供较为稳定的、可靠的压力。比较3 条曲线,发现在80 L/min 流量的情况,在加压并保持在18 MPa 时的过程中会出现细微的压力波动。再者,考虑在液压系统中,带动2-恒压变量泵工作的电动机是主要的能源消耗元件。一般来说,较小的流量工作,将消耗较小的能源。因此,从系统的节能角度和提供压力稳定性上,可以选定2-恒压变量泵工作在120 L/min 流量下。

设计的液压系统图和电路控制图已用于造纸机的液压系统,经造纸机的实际运行测试发现,液压系统工作过程的压力参数等与软件模拟结果基本相同。

4 结束语

通过利用Automation Studio 平台进行造纸机液压系统设计仿真可以看出,该软件在液压系统设计和仿真过程中可以避免繁琐的数学模型建立和推导,各元件的运行参数设置简单,使设计者有更多的精力投入到系统性能优化的研究中,有效地提高设计效率,而且仿真结果能够较好地反映液压系统工作时的动态性能,准确地仿真实际系统的工作状态。Automation Studio 液压仿真软件必将在液压系统等工程领域得到广泛应用。

[1]王明霞,华兰品.3700 造纸机液压系统及计算机闭环控制的应用[J].液压气动与密封,2004(2):15-17.

[2]江涛,李维嘉,彭勇,等.起重机液压换向阀建模及仿真研究[J].计算机仿真,2014,31(3):261-265.

[3]赵丽娟,王丽.滚筒式采煤机调高机构机液联合仿真研究[J].计算机测量与控制,2014,22(3):823-825.

[4]高凯.基于AMESim 的工程机械液压系统建模与仿真技术研究[J].电子测试,2014(10):46-47.

[5]党静,王荣泉.基于ADAMS/Hydraulics 的井下巷道吊装转载装置液压系统动力学仿真研究[J].起重运输机械,2015(1):39-42.

[6]张大伟,李省,赵升吨,等.基于SimulationX 的双动挤压机内置穿孔装置液压支撑系统仿真研究[J].机床与液压,2015,43(1):112-115,122.

[7]郭松,姚丁琦,朱玉川,等.基于Recurdyn 的新型剪叉式液压升降台的动力学仿真及分析[J].机床与液压,2015,43(1):172-174.

[8]张衡,赵海杰.基于Matlab/Simulink 全液压双钢轮振动压路机参数的仿真分析[J].建设机械技术与管理,2015(1):103-105.

[9]Famic Technologies Inc..Automation Studio User's Guide[M].Canada:Famic Technologies Inc.,2014.

[10]曹贺,郭竟男,宋广彬.Automation Studio 在液压系统设计中的应用[J].机床与液压,2010,38(18):53-55.

[11]梁伟,崔贵生.Automation Studio 仿真软件在某型机旋翼折叠系统中的应用[J].航空制造技术,2010(23):85-92.

[12]孔祥发,王玉兴.气动运动精确定位的设计与研究[J].机电信息,2012(21):141-142.

[13]任育杰,宋锦春,任广安,等.基于Automation Studio 的风力发电变桨距液压系统的仿真分析[J].机械设计与制造,2013(6):40-42.

[14]张文蔚.基于Automation Studio 软件的自动化实践教学平台开发[J].自动化应用,2014(9):66-67.