异丁烷/丁烯烷基化固体酸催化剂的再生方法研究进展

彭凯,张成喜,李永祥

异丁烷/丁烯烷基化固体酸催化剂的再生方法研究进展

彭凯,张成喜,李永祥

(中国石化石油化工科学研究院石油化工催化材料与反应工程国家重点实验室,北京100083)

阐述了固体酸烷基化催化剂在异丁烷/丁烯烷基化中的再生方法研究进展,包括金属临氢再生、氧化煅烧再生、超临界流体再生、洗涤再生,同时对固体酸烷基化催化剂的失活原因和失活形式进行了分析评述。这些方法在一定条件下可以实现催化剂不同程度的再生,但由于操作以及成本等原因都停留在实验室阶段,本文综合比较了各种再生方法的再生工艺过程以及再生效果,分析各种再生方法的优劣。固体酸烷基化催化剂失活较快是阻碍异丁烷/丁烯固体酸烷基化工艺工业化的关键因素,研究探索操作简单、成本低、有效的固体酸烷基化催化剂再生方法仍将是今后该领域的研究热点。

固体酸;催化剂;异丁烷;丁烯;烷基化;失活;再生

异丁烷和丁烯在酸催化作用下生成的烷基化汽油具有抗爆震性能好、敏感度低、雷德蒸气压(RVP)低、沸点范围宽、不含硫、氮、烯烃和芳烃等优点,是理想的汽油调和组分。目前烷基化工业生产工艺技术主要为液体酸烷基化工艺,包括硫酸烷基化和氢氟酸烷基化,但液体酸的腐蚀性、毒性以及工艺过程的废酸排放对环境的危害等缺点制约了液体酸烷基化工艺进一步发展和推广应用。固体酸催化剂具有稳定、无污染、便于与产物分离、可再生循环使用等优点,使得固体酸催化剂在异丁烷/丁烯烷基化的研究中成为热点,并具有代替液体酸催化剂的潜力。金属卤化物、固体超强酸、负载型杂多酸和分子筛[1-4]都先后被研究过。但固体酸催化剂易失活和再生成本高的缺点阻碍了固体酸烷基化工艺的工业化应用,所以固体酸烷基化催化剂的再生方法成为研究的热点,也取得了一定的进展。

在异丁烷和丁烯烷基化副反应中[5],碳八正碳离子与丁烯聚合进一步生成C12+的烃类物质,这些物质被称为积炭前生物,这些物质会覆盖固体酸催化剂的活性中心和堵塞固体酸催化剂的孔道,从而造成固体酸催化剂的失活。固体酸烷基化催化剂再生就是要将这些积炭前生物从催化剂表面或孔道内除去,恢复催化剂的活性。研究者们试图从以下几个方面进行努力:①将烷基化催化剂负载上加氢金属,催化剂失活后在一定条件下进行金属临氢再生,除去催化剂上的积炭前生物,从而使活性得到恢复;②将失活的烷基化催化剂在一定条件(高温)下进行空气煅烧,或者将失活的催化剂用氧化剂进行处理,然后在空气下煅烧,除去催化剂上的积炭前生物,从而使活性得到恢复;③将某超临界流体流过失活的烷基化催化剂,除去催化剂上的积炭前生物,从而使活性得到恢复;④将失活的催化剂在合适的溶剂下浸泡、洗涤,除去催化剂上的积炭前生物,从而使活性得到恢复。这几种再生方法都取得了一定的进展,下面将对失活原因以及再生方法逐一进行阐述。

1 固体酸烷基化催化剂失活

固体酸催化剂的快速失活制约了异丁烷和丁烯烷基化工艺的工业化。文献表明固体酸催化剂的酸性强弱影响着烷基化反应,中强酸有利于碳八正碳离子与异丁烷发生氢转移反应,从而生成目标产物C8烷烃;弱酸有利于碳八正碳离子与丁烯聚合进一步生成C12+的烃类物质,这些C12+会附着在催化剂上从而造成失活;强酸则更能使得烃类裂化,从而对提高催化剂寿命有利[6-8]。

张强等[9]在研究固体超强酸(SO42-/ZrO2)的异丁烷/1-丁烯烷基化反应时发现,积炭前生物的覆盖是催化剂失活的原因,而且反应初期催化剂快速积炭,快速失活,同时指出抑制反应初期的快速积炭是抑制失活的关键。

阮宇红等[10]在研究二氧化硅负载杂多酸对异丁烷和丁烯烷基化时发现,催化剂失活后比表面和孔容大大减小,强酸、中强酸中心数目较少,酸度下降,积炭前生物随着催化剂失活深度加深由异构烷烃转变成异构烷烃、烯烃、芳烃的混合物,失活形式与其他固体酸类似。姚建辉等[11]在研究H-Beta/Al2O3烷基化失活时发现,积炭前生物堵塞催化剂孔道和覆盖大部分中强酸中心是催化剂失活的主因。

Yoo等[12]在考察分子筛的烷基化性能中发现,具有两种孔径为0.71nm和1.26nm孔道的分子筛LTL失活前产物分布稳定,只有0.56nm×0.61nm均匀孔道的ZSM-12产物分布始终处于变化之中。推断出失活有两种方式:①孔口被堵塞,催化剂活性位实际并未耗尽,产物分布在堵孔前不受影响,即LTL堵孔型;②活性位被覆盖,失活过程中产物分布会随着活性位的减少而发生变化,即ZSM-12活性覆盖型。同时指出两种失活形式可以推广到更多的烷基化催化剂中。Salinas等[13]研究Beta和USY分子筛在超临界条件下的烷基化反应进一步证实了这一观点。Hamzehlouyan等[14]在研究分子筛催化异丁烷和丁烯烷基化的失活研究中指出,催化剂的孔道结构影响失活形式,进一步证实存在两种失活 形式。

综上所述,积炭前生物覆盖在固体酸催化剂上是造成失活的根本原因,且失活存在活性覆盖和堵孔两种模型。要实现固体酸烷基化催化剂的循环使用就必须对失活的催化剂进行再生。

2 固体酸烷基化催化剂再生

固体酸烷基化催化剂再生就是将催化剂上积炭前生物脱除,使比表面、孔道结构、活性位得到恢复,烷基化活性恢复。

根据催化剂的失活形式和4种再生方法的机理可以看出:金属临氢、氧化煅烧、超临界流体萃取、溶剂洗涤都可以对失活的催化剂再生,但相比较而言,金属临氢、氧化煅烧更适合于堵孔失活模型的再生,金属临氢、氧化煅烧、超临界流体、溶剂萃取适合于活性覆盖模型的再生。

2.1 金属临氢再生

通过在固体酸烷基化催化剂上负载具有加氢性能的过渡金属,尤其是具有低温加氢性能的贵金属,固体酸烷基化催化剂失活后在一定条件下进行临氢再生[15],附着在固体酸烷基化催化剂上的积炭前生物被加氢饱和裂解而脱除,活性得到恢复,催化剂得到再生。

Biswas等[16]在文献中阐述用烷基化催化剂负载Ⅷ族的一种或者多种贵金属,催化剂失活后在临氢条件下进行再生,催化剂的烷基化性能得到一定的恢复。van Broekhoven[17]在美国专利中对烷基化催化剂、负载金属进行了优选,并对金属负载量、再生工艺条件进行了优化,在分子筛催化剂、超强酸催化剂、杂多酸催化剂、金属卤化物催化剂中,分子筛负载贵金属的烷基化性能和再生性能较好。van Broekhoven采用负载Pt的分子筛催化剂进行烷基化实验,失活后的催化剂在一定温度和压力条件下进行临氢再生,催化剂的烷基化性能得到恢复,多次循环再生后烷基化性能基本没有衰减。

Costa等[18]以Beta分子筛为考察对象,通过负载Pt进行烷基化反应和再生多次循环;研究中还发现,负载Pt并没有对催化剂烷基化性能产生影响,但是失活后的催化剂在80℃下进行临氢再生,发现临氢再生12h可以使催化剂的活性得到基本恢复,程序升温氧化的曲线也说明通过临氢再生后催化剂上的积炭前生物基本上被脱除。Costa等的研究还指出,通过改变金属负载量、金属分散性、再生工艺条件等来提高再生效果。除此以外,还可以控制催化剂的失活程度进行再生,也可以改善再生效果。

分子筛的稀土金属改性近年来研究的比较多,通过添加金属可以调控催化剂的酸性和孔道,同时也可以优化金属负载的分散性,在固体酸烷基化催化剂金属临氢再生过程中,先进行催化剂的稀土金属改性,再进行加氢金属的负载,通过二者提高烷基化催化剂的再生性能。

Klingmann等[19]以负载稀土元素的分子筛为考察对象,考察了负载质量分数0.5%Pt的La-Y临氢再生情况。失活后的催化剂在300℃、氢气压力1.5MPa、氢气流速50mL/min、再生时间4h条件下再生,催化剂的烷基化性能完全恢复,经过多次循环再生后的催化剂进行紫外光谱分析测试,也没有发现有聚合物质存在,说明失活的载铂烷基化催化剂在一定条件下临氢可以完全再生。同时,Klingmann等还收集再生气体产物与正十二烷加氢裂解产物进行对比,发现二者分布一致,由此推测积炭前生物可能为正十二烷。

Panattoni等[20]也考察了负载铂、钯的La-Y烷基化催化剂再生性能,研究发现失活的负载铂、钯La-Y烷基化催化剂完全恢复烷基化活性和完全除去积炭前生物须在较高温度下进行临氢再生,在接近烷基化反应温度下进行临氢再生只能除去很少一部分积炭前生物,烷基化活性也只能恢复很小的一部分,这一结果与Costa等[18]低温再生的结果存在差异,这可能是二者控制催化剂失活程度的不同造成了催化剂再生所需条件不同。

虽然贵金属具有良好的低温加氢性能,但其价格昂贵,所以寻找廉价的金属进行替代,或廉价金属与贵金属组合减少贵金属的用量也成了研究的热点。

Arroyo等[21]在镍负载的分子筛烷基化催化剂考察中发现,通过增加镍的负载量可以使积炭前生物中的烯烃加氢,从而减少积炭的形成,提高分子筛烷基化催化剂的寿命和稳定性。

路慕斯技术有限公司[22]通过使用一种或以上的廉价金属与贵金属组合负载在烷基化催化剂上进行烷基化反应和再生实验。贵金属主要为铂、钯等,廉价金属包括镍、钴、钼、锰、铬等;同时在组合中还采用了贵金属金、银、钌、铑等与铂、钯组合。或者铂、钯与廉价金属组合后再与其他贵金属金、银、钌、铑等组合。从实验的结果得出,贵金属是临氢再生的必要组分,且贵金属铂单独存在时质量分数必须超过0.15%才能有较好的烷基化再生效果。铂通过与镍、钴等金属的组合而将铂的质量分数降至0.1%左右,这种组合形式下负载的催化剂再生性能较好,循环3次左右仍然保持稳定,而组合中铂质量分数低于0.1%催化剂的再生性能不佳。由此可以看出,贵金属是必须的组分且负载量必须超过0.1%才能实现催化剂的循环再生,且烷基化产物分布稳定。

阿尔伯麦尔荷兰公司[23]通过控制催化剂的含水量来提高烷基化性能和再生性能。实验中通过控制催化剂(70%USY+30%氧化铝,质量分数)铂负载量为0.34%和含水量为1.5%~2%,催化剂的烷基化性能和再生性能有了一定的提高。通过保有适量的水含量可以使酸量、酸强最佳,同时有助于氢转移反应,从而实现烷基化性能和再生性能的提高。

综上所述,负载具有加氢功能的金属在临氢条件下可以实现固体酸催化剂的再生,尤其是负载贵金属铂、钯等可以在较低温度下实现固体酸烷基化催化剂的再生。贵金属价格昂贵,要实现工业应用成本压力较大;但贵金属又是催化剂临氢再生必不可少的组分。文献报道通过贵金属与其他金属组合可降低贵金属负载量,也实现了几个周期的再生,但催化剂长期再生的稳定性还有待进一步考察。

2.2 氧化煅烧再生

在石油化工领域中,催化剂的失活往往与催化剂表面的积炭有关,而运用比较广泛的一种再生方法就是氧化煅烧再生。氧化煅烧再生在烷基化催化剂的再生中也研究较多,并取得了一定进展。

张龙等[24]以六方八面沸石为催化剂考察了煅烧过程中载气种类的影响,如氮气、空气或空气和氧气混合气氛中,其中在空气和氧气混合气氛、温度723K、流量气体流量100mL/min、处理时间24h条件下,再生后催化剂物化性能和烷基化性能与新鲜剂接近,空气和氧气混合气氛为较适宜的载气。

Querini等[25]在氦气气氛中分别在200℃和350℃条件下进行改性的Y分子筛烷基化催化剂再生,煅烧处理2h,催化剂寿命短暂恢复,再次煅烧处理,活性基本没有恢复,且三甲基戊烷(以下简称TMP)的选择性几乎为零。表征结果显示,在热处理过程中积炭前生物向芳烃转变,覆盖在催化剂表面上,而在温度200~350℃下不能使芳烃煅烧除去,活性难以恢复,催化剂无法再生。在空气氛围中,450℃下初次再生后催化剂活性得到基本恢复,而二次再生TMP选择性下降迅速,表征结果同样显示积炭物质向芳烃转化;在500℃下可实现多次氧化煅烧再生,且再生性能良好,而当温度高于600℃时,催化剂再生性能不好,表征结果显示温度高于600℃时催化剂结晶度下降。

姚建辉等[11]以H-Beta/Al2O3为催化剂考察了空气常压煅烧对再生性能的影响,考虑到温度对催化剂的影响以及再生后催化剂的稳定性,最后选取450℃、空气流量50mL/min为最佳再生工艺条件。

为了降低失活固体酸烷基化催化剂的煅烧温度,通过对失活催化剂先进行氧化预处理再进行煅烧再生也成为研究的热点,使用较多的氧化剂主要包括O3、高氯酸及其盐、次氯酸及其盐等。

Querini等[26]将失活的Y分子筛催化剂在125℃下进行O3处理,然后再在250℃下进行空气处理,催化剂的烷基化性能基本恢复,经过两重处理后再生的催化剂程序升温氧化表征(以下皆称TPO)也证明催化剂上的积炭前生物被基本脱除。通过O3的处理,降低了空气氧化的温度(从500℃以上降低至250℃)。

Querini[27]探究了Y分子筛烷基化催化剂合适的氧化煅烧再生温度为550~600℃,而在125℃通过O3处理后积炭降为1.74%,且O3处理使得积炭前生物的结构发生改变,而更容易被氧化烧掉;O3处理后的催化剂,在经氦气、氢气处理后积炭分别降为0.06%、0.16%,但是剩下的这些积炭由于形成新的结构需要高达600℃的温度才能氧化煅烧掉,但多次循环再生必然使得这类物质越积越多,造成催化剂活性慢慢下降,这一现象也可以从不同再生次数后催化剂的TPO结果中看出。Querini[27]还通过过氧化剂对失活的催化剂进行处理,发现室温下过氧化剂的处理作用没有任何效果,而当温度升高到90℃时,催化剂上的积炭前生物降至0.62%,但是处理时间过长,需20h。

Peter等[28]在Y分子筛的烷基化反应中发现,在空气下程序升温至550℃煅烧积炭失活的Y分子筛催化剂可以脱除积炭前生物,但分子筛骨架崩塌、烷基化性能下降。通过水热处理、盐酸的脱铝、硝酸铵的离子交换使得骨架稳定性、烷基化性能提高,同时再生性能提高、再生性能稳定。

付强等[29]采用杂多酸为催化剂进行烷基化实验,失活的催化剂与HClO4、KClO4、NH4ClO4、NaClO4等高氯酸及其盐、HClO、KClO、NH4HClO、NaClO等次氯酸及其盐以及H2O2或HNO3等氧化剂接触10min以上,然后在空气、氧气或空气和氧气的混合气氛中于100~250℃下处理0.5~10h,催化剂的物化性能和烷基化性能得到基本恢复,积炭量也由8.11%恢复到0.50%以下。

综上所述,通过高温氧化煅烧再生可以较好地实现催化剂的再生,但是高温能耗大、成本高,且高温也会对催化剂的物化性质产生影响;而通过添加一些氧化剂可以降低再生的温度,但是操作过程复杂,操作成本压力大,氧化剂的成本也高,所以简化操作工艺、寻找廉价氧化助剂也是今后研究的重点。

2.3 超临界流体再生

超临界条件下流体既有液体的密度性质,又有气体的流动性质,其溶解能力强,扩散性能好,可在超临界条件下采用合适的流体将沉积在固体酸催化剂表面和孔道内的积炭前生物溶解脱附,以实现催化剂的再生,这一方法也成为近年来研究的热点。

Thompson等[30]报道过采用超临界流体成功再生失活的固体酸烷基化催化剂。Ginosar等[31]采用超临界流体实现了固体酸催化剂的23次循环再生反应,且催化剂的活性基本恢复。Ginosar等[32]还在超临界流体再生中对不同流体进行考察,发现超临界异丁烷的再生性能最好。在考察过程中采用了氦气、丙烷、正丁烷、异丁烷、正戊烷、异戊烷6种流体,催化剂采用USY,反应条件为:烯烃空速为0.20h-1、原料烷烯比-P∶O=20.0∶1.0、压力11.1MPa、温度60℃,催化剂在这个条件下反应失活然后进行超临界流体再生,再生条件:180℃、11.1MPa、120min。再生后的烷基化结果显示,流体异丁烷的再生性能最好,其次是异戊烷,而再生性能最差的为正戊烷,在产物分布中,在异丁烷中再生的催化剂烷基化产物中C5+、C8、TMP的含量分别达到75%、78%、82%,且比异戊烷再生的高出10~25个百分点。Ginosar等[32]还比较了超临界流体和非超临界流体的再生情况,超临界流体再生后的催化剂烷基化性能明显好于非超临界流体,且在异丁烷的超临界条件下表现更为明显,超临界比非超临界的再生效率高出40%。

Thompson等[33]还考察了在异丁烷超临界条件下不同工艺参数的影响,如温度、压力、时间等。在压力11.1MPa、再生时间120min下考察再生温度从60℃到190℃再生性能的变化,温度从60℃到190℃流体经历了一个液相、近临界相到临界相的过程,在这个过程中,产物选择性增加且在超临界状态附近发生突跃,在180℃左右达到最高值;在再生温度150℃、再生时间120min下,再生压力从0.15MPa增加到17.3MPa,过程中再生性能先增加后减小,在12MPa左右达到峰值;在再生温度150℃、再生压力12MPa时,再生性能随着再生时间的增加而增加,在120min达到峰值。最后得出超临界流体异丁烷的最佳再生工艺条件为180℃、12MPa、120min。

Lucia等[34]采用不同分子筛(Y、Beta以及Mordenite)进行烷基化反应失活后的异丁烷超临界流体再生,结果显示超临界流体再生可以除去大部分的积炭前生物,但还有少数积炭前生物仍然沉积在催化剂上。TPO、DRIFTS(漫反射傅里叶变换红外光谱)、UV(紫外光谱)的表征结果也显示,经过再生之后3种催化剂仍然还有积炭前生物存在。烷基化评价结果也显示:经过几次的反应再生后催化剂的活性不能完全恢复,活性有略微的降低,但降低的幅度很小,同时Y、Beta的烷基化和再生结果相对好一些。

Lucia等[35]还考察了USY催化剂不同失活程度后异丁烷超临界流体再生情况。BET(比表面积)、TPO、DTG(热重)、DRIFTS、UV等表征结果得出,随着反应的进行,催化剂上的积炭前生物不断增加,且UV表征结果还得出催化剂失活程度越高,积炭前生物中不饱和烃的含量越大;而从再生情况中可以看出,积炭前生物中不饱和烃含量低的催化剂经异丁烷超临界流体再生后烷基化性能最佳。作者还通过对失活程度较高的催化剂先进行加氢处理,然后进行异丁烷超临界流体再生,再生后的烷基化性能有很大的提高。

程涛等[36]采用硅胶负载磷钨酸催化剂进行烷基化反应和异丁烷超临界流体再生,结果也显示超临界再生性能优于液态、气态和近临界态,主要原因是超临界状态的异丁烷流体具有优良的溶解和扩散性能,再生效果最好。同时再生后的催化剂寿命比新鲜剂有所下降,印证了催化剂的物化性能没有得到完全恢复这一结果。

综上所述,利用超临界流体特殊的性质以及选取合适的超临界流体,在超临界流体下可以实现催化剂的基本再生(性能略有下降,再生后还存在少量积炭前生物),超临界流体异丁烷再生性能最佳;但是随着反应进行、再生次数的增加,催化剂上积炭前生物不断累积,也会造成烷基化性能的缓慢衰减;另外,超临界流体再生操作条件苛刻,工艺复杂,超临界再生与其他再生工艺结合可以提高再生性能,但还需进一步简化再生工艺。

2.4 洗涤再生

使固体酸烷基化催化剂失活的积炭前生物主要为一些烃类物质,因此可以根据相似相容的原则选取合适的溶剂,在适宜的工艺条件下溶解掉固体酸催化剂上面的积炭前生物,从而对催化剂进行再生。

Corma等[37]提到通过溶剂Cl2CH2萃取可以除去烷基化催化剂上面的积炭前生物。Querini[27]也用有机溶剂对失活的固体酸催化剂进行萃取再生,使用Cl2CH2、苯和甲醇的混合物为萃取剂,但是再生效果不是很明显,仅脱除了很少的积炭前生物。

谢素娟等[38]采用Cl2CH2对已失活的Beta分子筛进行溶剂抽提再生,最终结果显示催化剂的物化性能没有得到恢复,烷基化性能也没有恢复,Cl2CH2溶剂抽提无法使失活的Beta分子筛再生。

谢文华等[39]对溶剂进行了选择,选定十六烷与120号溶剂油的混合物为溶剂,以混合溶剂进行了间断再生与连续再生的研究,发现间断再生过程中存在溶剂和反应物的切换,这一过程中由于烯烃在催化剂的作用下进一步发生聚合反应,使得催化剂再生困难,溶剂洗涤后没有明显的再生效果。而连续再生可以使催化剂在尚未失活就进行洗涤再生,使得积炭前生物在被进一步聚合之前就被溶剂洗涤脱除,从而达到延长催化剂寿命的目的,且反应和催化剂再生可连续进行。

安克佐诺贝尔股份有限公司[40]在专利中提到采用异丁烷洗涤再生载金属的Y分子筛催化剂的改进工艺。载贵金属Y分子筛催化剂烷基化失活后先用异丁烷洗涤5min,接着与氢气在异丁烷中的1%(摩尔分数)溶液中接触再生50min,最后用异丁烷洗涤5min,经此这几个过程后,再生催化剂的烷基化性能得到恢复。这个改进工艺不仅实现了催化剂再生,且节约了再生时间和异丁烷的用量。

综上所述,通过相似相溶的原理,选择合适的溶剂可萃取催化剂上积炭前生物,但催化剂难以彻底再生。溶剂萃取的关键是选取合适的萃取剂和操作方法及条件。

3 结 语

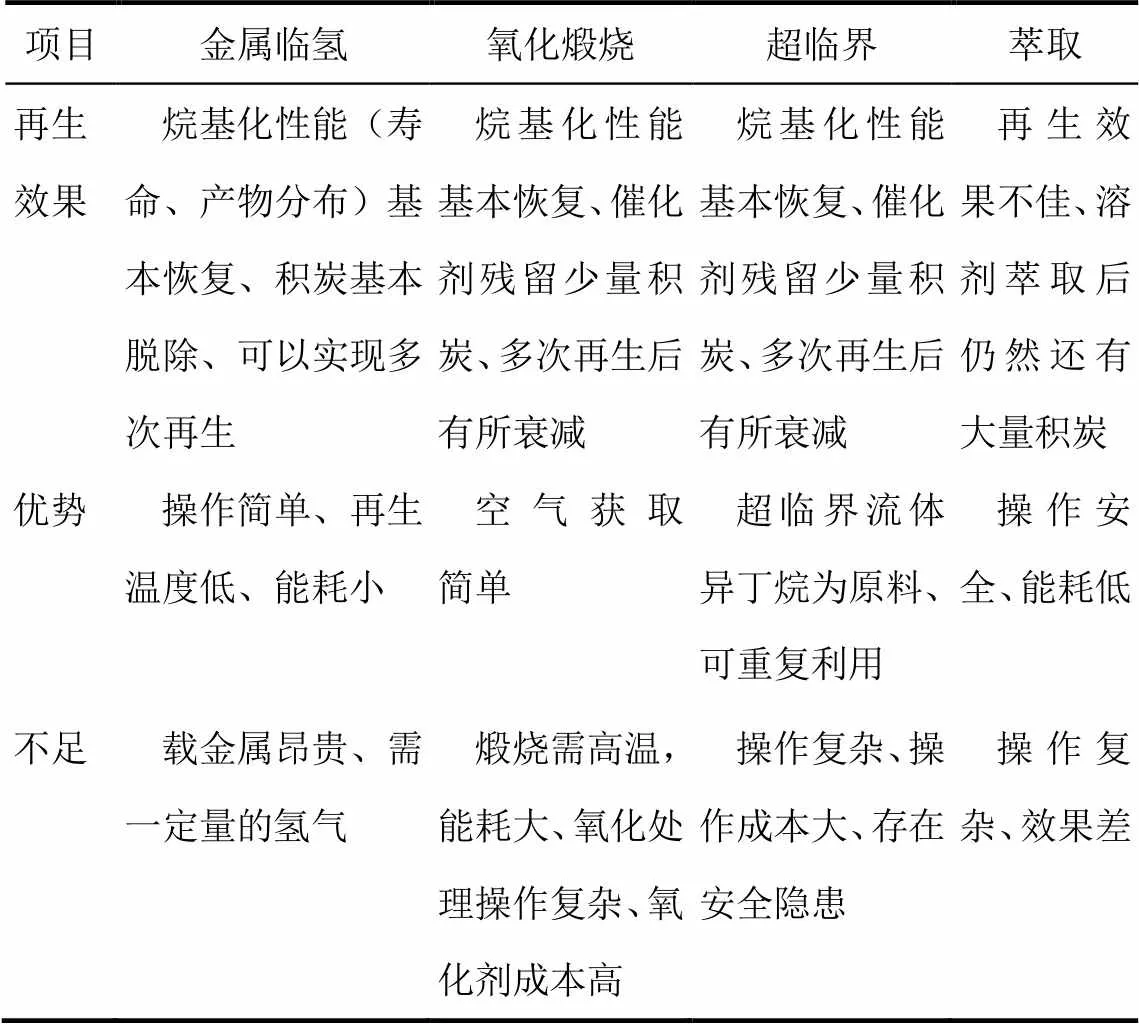

发展固体酸烷基化工艺是大势所趋,探索最优的固体酸烷基化再生工艺势在必行。表1为几种固体酸烷基再生工艺的比较,给出了几种再生方法的优劣,这些方法都具有研究开发的前景:金属临氢再生需探索可有效降低贵金属负载量的方法从而降低成本,而超临界再生和氧化煅烧再生需优化再生工艺降低操作成本,同时降低氧化煅烧再生的能耗,充分利用各再生方法的优势,组合成新的再生工艺,提高再生效果。

表1 不同再生方法比较

固体酸烷基化催化剂的再生研究还应该与催化剂的失活机理研究结合在一起,通过失活机理研究指导再生,从而开发出操作简单、成本低廉的再生方法,实现固体酸烷基化催化剂的重复再生,早日实现固体酸烷基化的工业化。

[1] Hino M,Arata K. Polymerization of ethyl andmethyl vinyl ethers catalyzed by iron oxide treated with sulfate ion synthesis of stereospecific poly[J].,1980,14(8):963-964.

[2] Kresge C T,Leonowicz M E,Roth W J,et al. Ordered mesoporous molecular sieves synthesized by a liquid crystal template mechanism[J].,1992,359:710-715.

[3] 赵振波,孙闻东,杨向光,等. Lewis酸对杂多酸催化异丁烷/丁烯烷基化反应的作用:SbCl5的修饰作用[J]. 催化学报,2000,21(3):243-246.

[4] 吴越,叶兴凯,谢文华,等. 异丁烷与丁烯烷基化杂多酸催化:中国,1125639[P]. 1994-12-28.

[5] Roeseler. UOP Alkylene Process for Motor Fuel Alkylation. Handbook of Petroleum Refining Processes[M]. 3rd. New York:McGraw-Hill Education LLC,2004.

[6] Nivarthy G S,Seshan K,Lercher J A. The influence of acidity on zeolite H-BEA catalyzed isobutane/butane alkylation[J].,1998,22(1-3):379-388.

[7] Diaz-Mendoza F A,Pernett-Bolaño L,Cardona-Martı́nez N. Effect of catalyst deactivation on the acid properties of zeolites used for isobutane/butene alkylation[J].,1998,312(1):47-61.

[8] Guzman A,Zuazo I,Feller A,et al. On the formation of the acid sites in lanthanum exchanged X zeolites used for isobutane/cis-2-butene alkylation[J].,2005,83(1):309-318.

[9] 张强,矫庆泽,闵恩泽. 固体超强酸(SO42-/ZrO2)的异丁烷/1-丁烯烷基化反应性能和失活研究[J]. 高等学校化学学报,2005,26(6):1130-1132.

[10] 阮宇红,刘耀芳,刘植昌. 二氧化硅负载杂多酸对异丁烷与丁烯烷基化的催化作用Ⅰ. 催化剂的制备、表征和失活[J]. 催化学报,2004,25(12):948-954.

[11] 姚建辉,王海涛,侯凯湖. H-Beta/Al2O3烷基化催化剂的失活与再生[J]. 石油炼制与化工,2013,4(10):71-76.

[12] Yoo K,Smirniotis P G. The deactivation pathway of one-dimensional zeolites,LTL and ZSM-12,for alkylation of isobutane with 2-butene[J].:,2003,246(2):243-251.

[13] Salinas A L,Sapaly G,Taarit Y B,et al. Continuous supercriticalC4/= C4alkylation over H-Beta and H-USY:Influence of the zeolite structure[J].:,2008,336(1):61-71.

[14] Hamzehlouyan T,Kazemeini M,Khorasheh F. Modeling of catalyst deactivation in zeolite-catalyzed alkylation of isobutane with 2-butene[J].,2010,65(2):645-650.

[15] 李健,李永祥. 分子筛在异丁烷/丁烯烷基化中的应用研究进展[J]. 化工进展,2013,32(s1):122-126.

[16] Biswas J,Bicklea G M,Gray P G,et al. The role of deposited poisons and crystallite surface structure in the activity and selectivity of reforming[J]....,1988,30:161-247.

[17] van Broekhoven E H. Alkylation process using a sulfur-containing alkylating catalyst:US,20030092948[P]. 2003-05-15.

[18] Costa B O Dalla,Querini C A. Isobutane alkylation with solid catalysts based on beta zeolite[J].:,2010,385:144-152.

[19] Klingmann Raoul,Josl Rouven,Traa Yvonne,et al. Hydrogenative regeneration of a Pt/La-Y zeolite catalyst deactivated in the isobutane/-butene alkylation[J].:,2005,281:215-223.

[20] Panattoni G,Querini C A. Isobutane alkylation with C4olefins:Regeneration of metal-containing catalysts[J].,2001,139:181-188.

[21] Arroyo P A,Henriques C A,Sousa-Aguiar E F,et al. Influence of the metal content on the amount and the nature of the coke formed during isobutane/2-butene alkylation over Ni-Y zeolite[J].,2000,130:2555-2560.

[22] 安娜·梅·加夫尼,菲利普·杰伊·安杰文,叶春源,等. 双金属烷基化催化剂:中国,101631614[P]. 2010-01-20.

[23] E H 范布鲁克霍温,马克·亨德里克斯·哈特,海斯贝特斯·克拉韦尔,等. 使用含有固体酸和加氢金属的催化剂的烷基化法:中国,1997610[P]. 2010-09-15.

[24] 张龙,尹静波,何欣,等. 异丁烷与丁烯在六方八面沸石催化剂上的烷基化及催化剂再生[J]. 石油化工,2001,30(9):689-691.

[25] Querini C A,Roa E. Deactivation of solid acid catalysts during isobutene alkylation with C4olefins[J].:,1997,163:199-215.

[26] Querini C A,Roa E,Pieck C L,et al. Isobutane alkylation with C4olefins:Low temperature regeneration of solid acid catalysts with ozone[J].,1997,111:407-414.

[27] Querini Carlos A. Isobutane/butene alkylation:Regeneration of solid acid catalysts[J].,2000,62:135-143.

[28] Peter Lovás,Michal Horňáček,Pavol Hudec,et al. Preparation of an active and regenerable catalyst for liquid-phase alkylation of toluene with 1-decene[J].:,2014,75(5):341-346.

[29] 付强,何奕工,谢文华,等. 一种固体酸烷基化催化剂的低温再生方法:中国,1281749 [P]. 2001-01-31.

[30] Thompson D N,Ginosar D M,Coates Burch K. Supercritical fluid regeneration of deactivated solid alkylation catalyst[J]....,2001,46(1):422-425.

[31] Ginosar D M,Thompson D N,Coates Burch K,et al. Method for reactivating solid catalysts used in alkylation reactions:US,6579821[P]. 2003-06-17.

[32] Ginosar D M,Thompson D N,Coates Burch K. Recovery of alkylation activity in deactivated USY catalyst using supercritical fluids:A comparison of light hydrocarbons[J].:,2004,262:223-231.

[33] Thompson David N,Ginosar Daniel M,Coates Burch K. Regeneration of a deactivated USY alkylation catalyst using supercritical isobutene[J].:,2005,279:109-116.

[34] Lucia M Petkovic,Ginosar Daniel M,Coates Burch K. Supercritical fluid removal of hydrocarbons adsorbed on wide-pore zeolite catalysts[J].,2005,234 :328-339.

[35] Lucia M Petkovic,Ginosar Daniel M. The effect of supercritical isobutane regeneration on the nature of hydrocarbons deposited on a USY zeolite catalyst utilized for isobutane/butene alkylation[J].:,2004,275:235-245.

[36] 程涛,何奕工. 超临界异丁烷流体再生固体酸烷基化催化剂的研究[J]. 石油炼制与化工,2008,39(7):30-35.

[37] Corma A,Martinez A. Chemistry,catalysts,and processes for isoparaffin-olefin alkylation:Actual situation and future trends[J]....,1993,35:483-570.

[38] 谢素娟,何盛宝,钱新华,等. β分子筛催化异丁烷/丁烯烷基化反应性能研究——再生性能和失活原因的探讨[J]. 石油化工,2004,33:1402-1407.

[39] 谢文华,付强. 固体超强酸在异丁烷/丁烯烷基化反应中的再生研究[J]. 分子催化,2004,18(5):326-331.

[40] E·H·范布鲁克霍温. 烷基化催化剂及其制备和用途:中国,101052467[P]. 2010-12-08.

Advances in regeneration methods of solid acid catalyst for isobutane/butene alkylation

PENG Kai,ZHANG Chengxi,LI Yongxiang

(State Key Laboratory of Catalytic Material and Reaction Engineering,Research Institute of Petroleum Processing,SINOPEC,Beijing 100083,China)

Regeneration methods of solid acid catalyst for isobutane/butene alkylation werereviewed,including hydrogenative regeneration,classical oxidative treatment,supercritical fluid regeneration,and solvent extraction regeneration,the cause and type of deactivation about solid acid catalyst were also analyzed and reviewed. All these methods can be employed to recover the activity of solid acid catalysts in some degree,but they are all in lab research stage due to their complicate operation and high cost. This paper will compare the process and performance of these regeneration methods,analyze their advantage and shortcoming. Quick deactivation of catalyst is the key reason to hinder the industrialization of solid acid catalyst technology for isobutane/butene alkylation. Researching and finding regeneration methods,which are efficient and easily operated with low cost,will still be research focus in this field in future.

solid acid;catalyst;isobutane;butene;alkylation;deactivation;regeneration

TE 02

A

1000–6613(2015)09–3296–07

10.16085/j.issn.1000-6613.2015.09.014

2014-12-01;修改稿日期:2015-04-02。

中国石油化工股份有限公司项目(114026、114039)。

彭凯(1988—),男,硕士研究生,研究方向为固体酸烷基化。E-mail pengkaisky@sina.com。联系人:李永祥,教授级高级工程师,从事固体酸烷基化和己内酰胺绿色技术研究。E-mail liyx.ripp@ sinopec. com。