褐煤热解-气化-制油系统的CO2减排策略

范洋,李文英,谢克昌

褐煤热解-气化-制油系统的CO2减排策略

范洋,李文英,谢克昌

(太原理工大学,煤科学与技术教育部和山西省重点实验室,山西太原 030024)

褐煤热解-气化-制油系统是现代煤化工发展的一个重要研究内容。来自系统多个单元产生的CH4和CO2如果发生重整反应,将重整得到H2/CO比值较高的合成气添加到制油流程中,可实现更多的C被固定到产品中而减少CO2的直接排放量。对CH4-CO2和CH4-H2O两种重整反应方式、来自煤热解和费托合成两股甲烷气和典型的干粉气化和水煤浆气化两种流程进行了组合研究。分析结果显示,来自热解和费托合成的甲烷重整后不足以提供调节合成气H2/CO比例所需的氢气,水煤气变换反应对于褐煤制油系统来说是必需的。从C转化成油的角度来看,采用干粉气化和CH4-H2O重整的方案是较好的选择。

褐煤;热解;气化;制油过程系统;流程模拟;CO2

引 言

煤转化生产过程中不可避免地会产生大量的CO2,但日益受到重视的CO2减排要求将使现代煤化工发展受到环境、经济性的制约。而未来可能实施的碳税政策又会加剧这种制约[1-2],因此对煤化工生产系统进行CO2减排研究十分必要。

表1 气化炉及合成气特性

目前CO2减排措施主要是将系统产生的CO2进行捕集、贮存或者循环利用,即CCS技术和CCUS技术[3-4],主要是通过燃烧前捕集[5]、富氧燃烧[6-7]或者燃烧后捕集[8]等手段,增大CO2浓度,再经过压缩输送等后续手段或者贮存到煤层、油井、海洋等特定的地质结构中[9-11],或者循环到化工生产系统中[12]。但是,对于特定的煤化工系统来说,并非能照搬其他减排模式或者方法,应该利用其本身的特点进行减排,这样才能较大限度降低减排引起的外部投入,提高能量、经济和社会环境效益。

本文针对褐煤-热解-气化-制油流程,利用系统自身产生的甲烷进行重整反应。甲烷重整反应主要有CH4-CO2重整和CH4-H2O重整。两者相比,前者是CO2产生后的重新利用,而后者则可以通过高H2含量的特点,从源头减少煤化工生产系统中制氢或调氢单元产生的CO2。同时,从另一方面,众多研究将重整反应作为制合成气或者氢气唯一方法[13-14],而忽略了作为辅助手段在特定生产系统情况下的减排作用。因此,本文利用来源不同的甲烷,设计不同甲烷重整反应及配套流程方案,研究褐煤-热解-气化-制油系统CO2排放情况。

1 研究方法

1.1 热力学分析与催化剂

热力学平衡是反映甲烷重整反应可达到转化程度的重要指标。在不同温度压力及反应物条件下,通过Gibbs自由能的计算可获得甲烷的转化率和吸放热情况,从而可以为实验研究和工艺设计提供依据。因此,本文采用流程模拟软件Aspen Plus中的Gibbs反应器模块来分析甲烷重整反应的热力学平衡。

由于甲烷重整反应在实际应用中必须加入催化剂,所用的催化剂主要分贵金属催化剂和非贵金属催化剂,而目前的催化剂很多已经能在反应温度条件下接近热力学平衡转化率,诸多催化剂的研究目的在于提高其抗积炭能力和H2或者CO的选择性上。因此,一方面鉴于目前所研究的甲烷重整催化剂已经接近平衡转化率;另一方面,本文研究目的在于探究利用系统自身甲烷重整的最大减排潜能,故模拟中不考虑采用特定催化剂的反应动力学计算方法来得到产物分布,而是用热力学平衡代替。

1.2 煤气化单元对制油流程的影响

煤气化是煤间接制油的关键单元,为了体现其产物合成气温度和H2/CO比例的不同,在模拟研究中采用了简化的办法,将气化单元当作只考虑输入输出的“黑箱”过程,选择了表1所列[15-16]的典型水煤浆气化炉和干粉气化炉的两组数据来考察这两个因素对煤气化-制油流程的影响。

1.3 褐煤热解单元对制油流程的影响

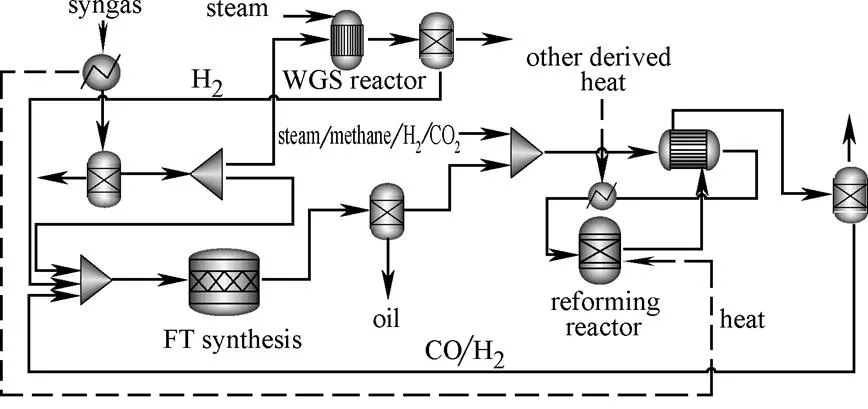

如图1所示,煤热解流程的加入会改变原有煤气化-制油流程的物料平衡和能量平衡。一方面,热解气中含有较多的甲烷和氢气,可以分离出来用于重整和合成气调氢;另一方面,如果采用固体热载体快速热解褐煤的话,则需要考虑固体热载体的再生。再生可通过半焦及热解气燃烧提供热量来实 现[17],但是半焦和固体热载体混合需要耗能,而且半焦燃烧后会产生灰渣,分离又需消耗能量。如果使用气体燃烧加热则没有上述问题,而气化单元则恰恰提供了一种选择,同时经过净化的合成气可作为一种含硫含氮量极低[18]的清洁燃料。因此,应用合成气的燃烧和热解气的重整调氢,一方面解决了热载体的清洁再生,另一方面也有效地利用了热解气这一富氢资源。

图1 甲烷重整工艺在褐煤-热解-制油系统中的应用

2 结果与讨论

2.1 甲烷重整反应热力学分析

甲烷重整主要涉及如下3个可逆反应[19]。从反应本身来说,反应(1)和反应(2)正反应都是吸热反应,两者相比可以看出,消耗相同的甲烷,CH4-CO2重整反应需要更多的能量,同时能转化CO2变成CO,但很多情况下,H2才是甲烷重整反应希望得到的产物,而CH4-H2O重整反应恰恰能提供更多的H2。反应(3)是重整反应中的主要副反应,在CH4-H2O重整中尤为严重。也正是因为反应(3)的存在,使得反应(1)、(2)最终得到的合成气中H2/CO比例偏离了所对应的反应计量数之比。

对于CH4-CO2重整反应来说,得到H2/CO比接近于1的合成气可用于铁基催化剂的FT(费托)合成反应,无须再调氢[20]。如图2所示,根据热力学计算,在等摩尔进料,0.1 MPa、750~1000℃温度范围内,CH4和CO2都具有较高的平衡转化率,且在800℃以后,均能达到90%以上。由于逆水煤气变换反应的存在,CO2的转化率稍高于CH4,产物中CO的量也高于H2,但这种差距随着温度的升高而减小。

图2 温度对CH4-CO2重整反应的影响

如果改变CO2/CH4进料比,从图3可以看出CH4的转化率随着CO2的比例增加而增加,但增幅逐渐减小;而产物中的H2/CO比例却随着原料CO2/CH4比例的增加而几乎呈直线下降。以CO2/CH4进料比从1.0增大到1.5为例,CH4转化率增加5%左右,而产气中H2/CO比下降近20%。因此单从物料反应热力学平衡上看,在850~1000℃温度范围,提高CO2/CH4进料比例不合理。

图3 工艺条件对CH4转化率及产气组成的影响

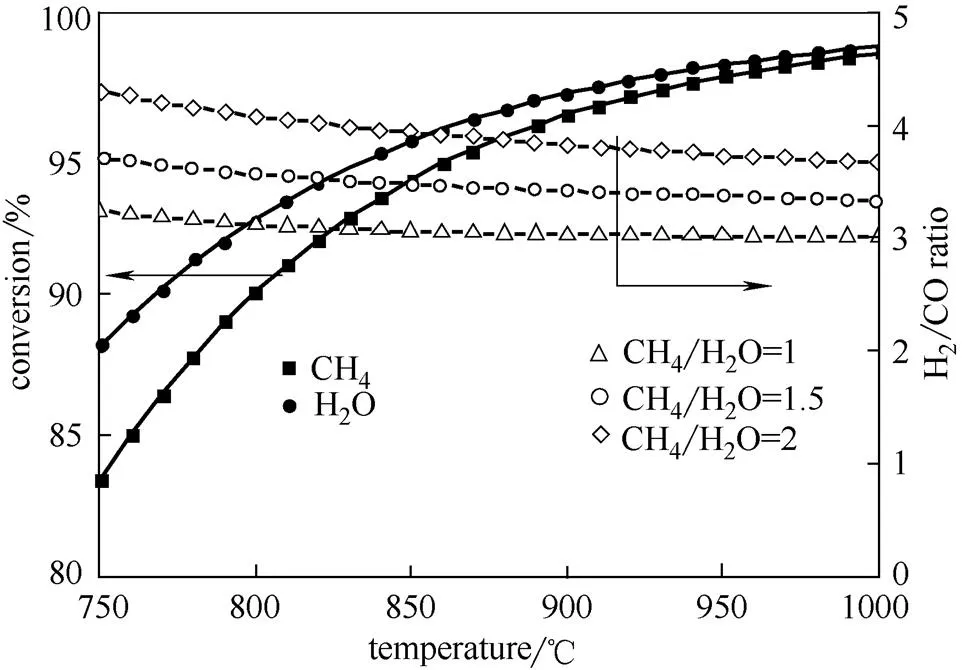

同样地,如图4所示,在等摩尔CH4-H2O重整反应中,随着反应温度的提高,甲烷和水蒸气的转化率都会提高,而且水蒸气的转化率高于甲烷,这是由于水煤气变换反应造成的,但两者转化率之间的差距随温度升高而减小。产物中H2/CO比随着原料中H2O/CH4比例增加而增加,一般大于3甚至超过4,且由于热效应的原因,在低温时值较大。因此,在一定程度上,通过调节H2O/CH4进料比或者微调温度,CH4-H2O重整可以说具有一定调节H2/CO比例的能力,或者说具有一定的调变供氢的能力。这对于原料处于接近反应计量比的系统来说有一定的意义。

图4 温度、原料比对CH4-H2O重整反应的影响

2.2 甲烷重整反应对煤气化-制油流程的影响

当甲烷重整反应应用到特定的流程后会面临原料供应限制问题。图5所示4个流程方案是基于甲烷不同供应量下,结合对两种气化单元和两股甲烷来源的考虑,所设计的甲烷重整用于煤气化-制油流程。

图5 (a)中系统所需的额外H2调节完全由WGS(水煤气变换反应)单元完成,而甲烷和CO2重整得到的合成气则直接用于FT合成,不需要调氢。图5 (b)中假设CH4-H2O重整就足够提供H2,因此不需要WGS单元,节省设备。图5 (c)是在图5 (b)的基础上引入了CO2,实现双重整。图5 (d)假设甲烷不足,即使能提供较多H2的CH4-H2O重整也无法满足系统对H2需求,所以仍需要WGS单元。根据对热解、重整和制油单元的流程模拟,计算结果表明系统本身产生的甲烷不足以支持单独调氢,在干粉单原料CH4-H2O重整情况下,甲烷不足量换算成H2后可达90%。因此,图5 (b)、(c)所示预想方案并不能实现,因而提出了建立在重整和WGS共存的流程,如图6所示。

图5 不同甲烷供应量下甲烷重整用于煤气化-制油流程

图6 甲烷重整用于煤气化-制油流程

另外,通过流程模拟计算得到,热解甲烷气是FT合成分离得到的甲烷气的2.9/3.5(干粉/水煤浆)。这从一个侧面也反映出热解来源甲烷的重要性,如果将这部分甲烷用作热载体再生的燃料,重整流程的规模将显著缩小。这也是以褐煤作为原料的加工利用流程相对其他无热解的煤气化-制油流程的富氢资源优势。

重整供能需求方面,煤气化-制油系统有较多高温单元,这些单元的产物物流往往能提供部分显热。例如将合成气冷却到900℃,就分别可得到88/77 MW(干粉/水煤浆)的热量,而重整所需的最大能量则只有23.7 MW。另外重整出来的合成气也具有较高温度,可用作原料预热。因此系统本身具有为甲烷重整提供所需能量的能力。

采用气化炉的合成气中CO到产品烃类的表观转化率为评价指标对两种重整反应、两种气化炉型和两股甲烷来源的组合情况进行评价。在“CO表观转化率”计算中,将重整看作是一种“外部手段”,不将重整反应产生的CO并入气化得到的CO,仅计气化出来的CO。表2数据结果表明,采用双甲烷来源可比单甲烷的CO表观转化率高约5.5%/7%(干粉/水煤浆);而单甲烷来源的重整流程又相对不重整的流程高了约1.5%/2%(干粉/水煤浆);采用H2O-CH4重整可比CO2-CH4重整提高约0.5%以上;干粉气化炉流程则比对应水煤浆气化炉流程低4.5%~6%。

表2 CO表观转化率比较

① From coal pyrolysis; ② From coal pyrolysis and FT synthesis; ③ Data from CH4-CO2reforming; ④ Data from CH4-H2O reforming.

分析计算结果,一方面说明应用H2O-CH4重整、双甲烷原料和水煤浆气化流程的系统有较好的CO转化性能,另一方面也可以看出,重整本身的影响和差异并不如原系统中的气化工艺的差异的影响大,这也是由于重整所占比重较小造成的。如果改用总的值来评价的话,干粉气化炉流程则优于水煤浆气化炉,这是引入了气化合成气中原本所含CO2的量所造成的,其他结果与用CO表观转化率来评价是一致的。

2.3 甲烷重整反应对褐煤热解-气化-制油流程的影响

当甲烷重整反应应用于整个褐煤-制油全流程时,如前所述,相对于半焦作为燃料,气体燃料具有清洁和简化流程的优势。经过模拟计算,在双甲烷情况下,合成气用于燃烧的比例可高达36.6%/42.3%(干粉/水煤浆)。合成气燃烧相对于不用合成气燃烧,会使CO2排放绝对量增加而油品产量减少。但部分合成气燃烧后,需要调氢的合成气减少,因而H2的不足率就会降低,WGS单元的负荷也会降低。通过模拟计算,干粉气化双甲烷蒸汽重整流程的H2不足率从原先的68.4%下降到54.4%,而用于WGS的合成气占剩余合成气的19.2%下降为15.9%,这是由于热解甲烷量不变,而FT来源甲烷增多引起的;而相对应的水煤浆气化流程这两个值则分别从51.6%下降到23.3%和从11.3%下降到6.1%。

对于双甲烷原料、蒸汽重整流程,在考虑热解部分固体热载体的再生后,油品单位碳量所排放的CO2量值(表3)分别从1.1变成了2.3(干粉)和从1.3变到了3.3(水煤浆)。这说明热解部分对整体的CO2排放有较大的影响。如果固体热载体的再生能用无碳能源如太阳能完成,则可大幅度减少CO2排放。由CH4-H2O重整前后的值可知,干粉流程从2.4降低到了2.3,而水煤浆流程则基本没有变化,维持在3.3。这说明,利用系统本身的甲烷重整在褐煤-热解-气化-制油过程中,减排效果非常有限,只能略微增加C转化成产品的比例。

表3 结果分析

Table 3 Comparison of CO2/Chydrocarbon

表3 结果分析

CO2/Chydrocarbon①ReformingNo reforming Single-CH4②Dual-CH4③ syngas not to combustdry-powder1.4④/1.3⑤1.3/1.11.4 coal-water slurry1.65/1.61.5/1.31.7 syngas to combustdry-powder/2.32.4 coal-water slurry/3.33.3

① Amount of CO2emission per unit of carbon in oil (hydrocarbon); ② From coal pyrolysis; ③ From coal pyrolysis and FT synthesis; ④ Data from CH4-CO2reforming; ⑤ Data from CH4-H2O reforming.

3 结 论

(1)在褐煤热解-气化-制油流程中,应用CH4-H2O重整反应及干粉气化炉气化,在指标下性能较优,且该流程本身有能力为甲烷重整提供能量。

但应用系统内部的甲烷进行重整,CO2减排效果非常有限,只能起到略增加C转化成产品的比例。对于会产生CO2的“较封闭系统”来说,CO2内部循环很难实现根本减排目的,这是受原料本身的元素比例性质所限。而内部甲烷重整的本质就在于把副产品的C再分配到主产品中去。在再分配过程中,不可避免会有新CO2产生,而要降低新的CO2产生,就必须外加富氢物质。

(2)在褐煤热解-气化-制油系统中,热解单元对CO2排放的影响较大;若热解过程能由非C热源完成,则将实现较大的CO2减排。

[1] Han Hongmei (韩红梅), Gu Zongqin (顾宗勤), Wang Yuqian (王玉倩), Wen Qian (温倩). Analysis of carbon tax to China chemical industries affection [J].(化学工业), 2014, 32 (1): 1-10.

[2] Hu Yuejun (呼跃军). Carbon tax test for new coal chemical industry [J].(中国石油和化工), 2013, (11): 13.

[3] Chen Wenying (陈文颖), Wu Zongxin (吴宗鑫), Wang Weizhong (王伟中). Carbon capture and storage (CCS) and its potential role to mitigate carbon emission in China [J].(环境科学), 2007, 28 (6): 1178-1182.

[4] Zhong Ping (仲平), Peng Sizhen (彭斯震), Jia Li (贾莉), Zhang Jiutian (张九天). Development of carbon capture, utilization and storage (CCUS) technology in China [J].(中国人口·资源与环境), 2011, 21 (12): 41-45.

[5] Chen Xinming (陈新明), Shi Shaoping (史绍平), Yan Shu (闫姝), Fang Fang (方芳), Xu Shisen (许世森), Duan Liqiang (段立强). Application of CO2capture technology before burning in IGCC power generation system [J].(化工学报), 2014, 65 (8): 3193-3201.

[6] Tan Li (谭力), Li Shiyuan (李诗媛), Li Wei (李伟),. Experimental study on oxy-fuel combustion with high oxygen concentration in a circulating fluidized bed [J].(中国电机工程学报), 2014, 34 (5): 763-769.

[7] Belaissaoui B, Cabot G, Cabot M S,. CO2capture for gas turbines:an integrated energy-efficient process combining combustion in oxygen-enriched air, flue gas recirculation, and membrane separation [J]., 2013, 97: 256-263.

[8] Zhang Dan (张丹), Zeng Tao (曾涛), Xu Minghou (徐明厚). Energy analysis of a coal fired power plant with post-combustion CO2capture [J].(燃烧科学与技术), 2013, 19 (3): 220-226.

[9] Lü Yumin (吕玉民), Tang Dazhen (汤达祯), Xu Hao (许浩), Tao Shu (陶树). CO2sequestration enhancing coalbed methane recovery [J].(环境科学与技术), 2011, 34 (5): 95-99.

[10] Li Xiaochun (李小春), Fang Zhiming (方志明). Status quo of connection technologies of CO2geological storage in China [J].(岩土力学), 2007, 28 (10): 2229-2233.

[11] Jiang Huaiyou (江怀友), Shen Pingping (沈平平), Luo Jinling (罗金玲), Huang Wenhui (黄文辉), Lu Ying (卢颖), Jiang Liangji (江良冀). Qi Renli (齐仁理). Status and prospects of carbon dioxide storage technology around the world [J].(中国能源), 2010, 32 (6): 28-32.

[12] Boretti A. Renewable hydrogen to recycle CO2to methanol [J]., 2013, 38 (4): 1806-1812.

[13] Li Wenbing (李文兵), Qi Zhiping (齐智平). Progress on technical study for production of hydrogen from methane [J].(天然气工业), 2005, 25 (2): 165-168.

[14] He Jinbo (何金波), Fang Jianwei (房建威), Wen Guangdong (闻光东), Ma Jie (马杰), Su Baogen (苏宝根), Xing Huabin (邢华斌), Ren Qilong (任其龙). Progress on reforming of carbon dioxide and methane to synthesis gas by thermal plasma [J].(化工学报), 2013, 64 (3): 779-787.

[15] Mansouri M M, De S, Assadi M, Breuhaus P. An EU initiative for future generation of IGCC power plants using hydrogen-rich syngas: simulation results for the baseline configuration [J]., 2012, 99: 280-290.

[16] Cau G, Tola V, Deiana P. Comparative performance assessment of USC and IGCC power plants integrated with CO2capture systems [J]., 2014, 116: 820-833.

[17] Yi Q, Feng J, Lu B C, Deng J, Yu C L, Li W Y. Energy evaluation for lignite pyrolysis by solid heat carrier coupled with gasification [J]., 2013, 27 (8): 4523-4533.

[18] Li Xiyun (李喜云), Lei Jun (雷军), Zhang Qingjian (张清建). Syngas deep purification technology and its economic analysis [J].(天然气化工), 2013, 38 (1): 69-71.

[19] Tsang S C, Claridge J B, Green M L H. Recent advances in the conversion of methane to synthesis gas [J]., 1995, 23 (1): 3-15.

[20] Yang J, Ma W P, Chen D, Holmen A, Davis B H. Fischer-Tropsch synthesis: a review of the effect of CO conversion on methane selectivity [J].:, 2014, 470: 250-260.

Strategies of lignite pyrolysis-gasification-oil systemfor CO2emission reduction

FAN Yang, LI Wenying, XIE Kechang

Key Laboratory of Coal Science and TechnologyTaiyuan University of TechnologyMinistry of Education and Shanxi ProvinceTaiyuanShanxiChina

CO2emission reduction is an important aspect of advanced coal chemical engineering. The CH4-CO2reforming is one of the important choices for CO2cycling, while the CH4-H2O reforming is able to reduce the CO2emission from the H2production or the adjustment of the H/C ratio of syngas. The feedstock methane can be obtained from several units of the lignite-pyrolysis-gasification-oil system. Through CH4reforming, high ratio of H2/CO syngas can be obtained and applied into the oil production system, more carbon would be fixed into the product and less CO2is thus emitted. Two reforming reactions, two methane sources and two types of gasifier, namely typical dry powder entrained-flow gasifier and coal-water slurry entrained-flow gasifier, were investigated in this work. Results showed that methane from pyrolysis and Fischer-Tropsch synthesis is deficient in adjusting H2/CO ratio in the syngas, and the water gas shift reaction is necessary for lignite to oil system. In terms of carbon conversion to oil, the dry powder gasification-CH4-H2O reforming is the better choice.

lignite;pyrolysis; gasification; oil-production system; process simulation; CO2

2015-06-02.

Prof. LI Wenying, ying@tyut.edu.cn

10.11949/j.issn.0438-1157.20150795

TQ 028.8

A

0438—1157(2015)08—3204—06

李文英。

范洋(1989—),男,硕士。

国家自然科学基金项目(51276120,U1361202);高等学校博士学科点专项科研基金项目(20121402110016)。

2015-06-02收到初稿,2015-06-10收到修改稿。

supported by the National Natural Science Foundation of China (51276120, U1361202) and the Higher Specialized Research Fund for the Doctoral Program (20121402110016).